淺析串井流程應用現狀及調整措施

王春陽

(大慶油田第七采油廠第一油礦,大慶市 163517)

?

淺析串井流程應用現狀及調整措施

王春陽

(大慶油田第七采油廠第一油礦,大慶市163517)

摘要:隨著葡萄花油田葡北區塊采出液含水的增加,集輸系統流動液體的流變性發生變化。為了進一步節能降耗,第七采油廠第一油礦在2013年夏末對某采油隊三座計量間共36口油井進行單管冷輸試驗性改造,從1a多的管網運行情況看,取得了一定的節能效果,但也遇到了一些具體問題。就現階段改造成果與問題進行分析,進一步探索出適用于本地區管網改造的具體參數界限與允許條件,為日后新流程推廣做出積極探索。

關鍵詞:串井流程;應用;節能;改進

前言

葡萄花油田葡北地區已進入中高含水期,區塊采油速度低,含水高,開采成本劇增,開采難度加大,挖潛增效成為油田可持續發展和油田生產經營的重要課題。隨著葡北油田采出液含水的增加,集輸系統流動液體的流變性發生變化。為了進一步節能降耗,2013年第七采油廠第一油礦對某采油隊共36口油井進行單管冷輸及環狀不摻水油井流程改造。

1基本概況

該采油隊地處葡北四斷塊,管理面積11.5km2,轄有中轉站一座、注水站一座、計量間6座、配水間6座,2013年改造前有油井78口,正常開井59口,水井48口,正常開井44口,改造前日產液504t,日產油56.2t,隊屬中轉站平均回油壓力0.52MPa,平均回油溫度38℃。日平均摻水量1783m3,日平均自耗氣量5137m3。

2串井流程改造后現狀

跟蹤對比3座計量間2013年8月新管網投產后至2014年10月生產運行情況,將產液量、含水率、管線總長度作為關鍵指標,可以看出:1#計量間1號串(3口井)及3號串(2口井)、4#計量間2號串(2口井)及5號串(3口井)管線運行正常,4個串總產液量較少(平均液量54t/d),含水率正常(平均值82%),平均長度不超過800m;而1#計量間2號串(4口井)、2#計量間1號串(7口井)、4#計量間1號串(3口井)、3號串(6口井)及4號串(4口井)管線運行異常,主要表現在油井井口回壓升高較快,回油溫度不穩定,管線容易卡堵等,5個串總產液量較大(115.4t/d),含水率正常(平均值87%),平均長度為1070m。

3串井應用優缺點

3.1 串井的適用條件

(1)油田進入高含水后期,含水原油轉相成為水包油型乳狀液,粘度大幅降低,流動性能變好,有利于低溫集輸。隨著原油含水升高,管壁結蠟量降低,有利于低溫輸送。

(2)由于高含水時管壁形成水膜,阻礙了蠟晶體在管壁上的附著。因此,這一現象說明,原油達到高含水后,對管壁結蠟有抑制作用,有利于實現低溫集油[1]。

3.2 技術優勢

3.2.1節約建設資金

串井流程為單管回油流程,管線敷設為單根管線,在整體施工上節約管線成本,減少施工難度,可以大幅度節約建設資金。

3.2.2節約摻水量,節省站內自耗氣

串井流程為不摻水回油流程,整個流程不摻水,節約管網摻水量,可有效節省站內加熱爐負荷,節省站內自耗氣。統計36口油井,與2012年同期對比兩年累計節氣1.15萬m3,節電6.38萬千瓦時。

3.3 現場存在問題

經過一年多的運行,串井流程主要問題即體現在管線壓力不穩定,回壓上升較快,使油井現場管理難度加大,增加打干線次數,甚至直接影響油井產量。

跟蹤對比9個串井流程的運行情況,將回壓上升速度、平均天數增加值、打干線次數及影響產量作為關鍵指標,可以看出:4個運行正常的串井流程回壓上升均較慢,平均3個月上升2.5MPa,全年打干線2~3次,單井影響產量32t/d;而5個運行異常的串井流程回壓上升均較快,平均30d上升2.5MPa,全年打干線5次,單井影響產量127t。

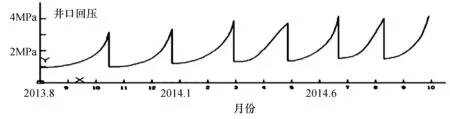

以4#計量間4號冷輸串流程為例,其1a內回壓表現如圖1所示。

圖1 1#計量間4號串管線回壓匯總圖

4對不穩定串井流程的改進分析

4.1 將所有回壓不穩定串井流程增設摻水管線,改為雙管集油

①接入摻水,使干線總含水量增加,使流體遠離乳狀液轉相點,進一步降低其黏度;②干線回油溫度上升,含水原油在較高的溫度下會呈牛頓流體特性,使其粘滯力減弱,流動性增強,減少蠟或膠質等附著在管壁上的幾率,使干線回壓能在合理的范圍內保持穩定慢升;③接入摻水后,針對回壓上升幅度較大,頻率較快的情況,可以采取隨時摻水全開沖干線的辦法,一旦發現回壓值接近來水壓力,那么立即將摻水全開以沖干線,回壓下降幅度不大的,在沖干線時間上可以延長至24h以上,以盡可能的將管道壁蠟或膠質瀝青質沖洗走,使回壓值降至最小,維持油井正常生產。

4.2 如回壓已經超過來水壓力,則改用雙管回油流程,增加管徑減少壓力損失

當干線回壓超過摻水壓力,環井流程無法正常摻水時,可以將來水線停摻,倒雙管回油流程。

該辦法等同于放大管徑,采取低速輸送。管線輸油壓力損失與管徑的4次方成反比,適當放大管徑能有效地減少壓力損失,相當于降低黏度。葡萄花油區原油含蠟及膠質瀝青質較高,其低溫流動性受流態影響較小,低速流動時,對油氣水分離和原油凝點影響不大,因而能降低管線回壓,也較安全。按生產經驗冷輸回油管線內流速一般應小于0.8m/s。

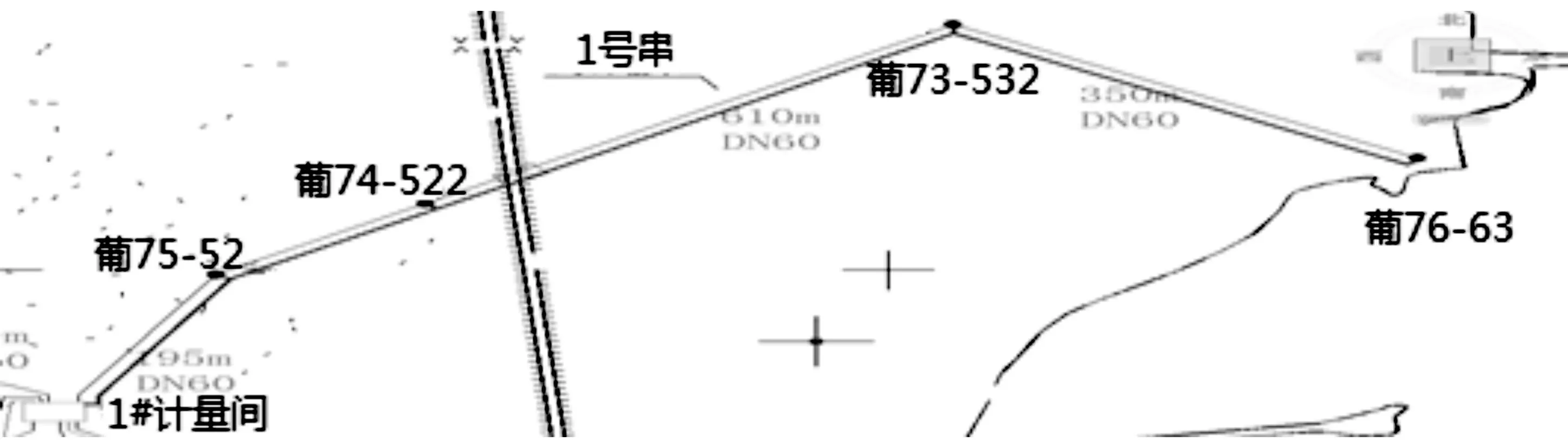

圖2 1#計量間2號串管線雙管回油流程改進示意圖

5總結

5.1 串井流程回壓升高快慢與總產量有關,而與含水量關系不大

在設計降溫集輸多井不摻水工藝流程時,首先要考慮產量因素,在確定將某些距離較近的油井設計成為串井流程之前,先對各單井進行產量預測,選擇一個在管道運行年限內可能出現的最大總產量值,若計算得總產量大于70t/d,則應將其拆分為兩組串井流程或直接改為環狀摻水集油流程。

5.2 適當的放大管徑能有效降低回壓上升速率

在進行乳狀液原油輸送管道水利計算時,應根據各井產量和含水率及含水率上升速度,選擇一個在管道運行年限內可能出現的最高產量及粘度值。可以采取按表觀黏度范圍計算管徑后再適當放大的方法,當該管線內含水率較低時,適當的放大管徑能有效地減少壓力損失,相當于降低黏度,并提高管路剩余能力。低含水率原油的低溫流動性受流態影響較小,低速流動時,對油氣水分離和原油凝點影響不大,因而放大管徑能降低管線回壓,也更安全。按生產經驗,一般中低含水率原油回油管內流速應小于0.5m/s,即將管線直徑增加至DN76、DN89及以上。

5.3 合理設計管線長度,如長度過長則最好改為環狀摻水集油流程

5.4 綜合以上三點認識,結合經濟節能原則,制定一組多井流程設計方案

以含水率90%,管線長度為1000m為例,按照石油工程地面設計手冊要求,每公里壓降不大于0.05MPa,計算日總產量與管徑的關系(取新的無縫鋼管的絕對粗糙度e=0.1×10-3m,水在30℃時的動力粘度μ=0.9×10-3MPa·s,乳狀液內向臨界含水率φk=0.72)[2]:

在以下三種管徑計算中均滿足于紊流水力光滑區。

DN50(φ60×3.5)→72.2t

DN65(φ76×4.0)→149.6t

DN80(φ89×4.5)→224.8t

得出設計方案(考慮安全系數取0.85):

(1)總產液量小于61.4t/d,可以選擇DN60無縫鋼管設計單管冷輸流程。

(2)總產液量大于61.4t/d小于127.2t/d,可以選擇DN65無縫鋼管作為回油管線、DN50作為來水管線設計環狀摻水流程。

(3)總產液量大于127.2t/d小于178.5t/d,可以選擇DN80無縫鋼管作為回油管線、DN50作為來水管線設計環狀摻水流程。

參考文獻:

[1]聶興柱.健康、安全與環境管理.北京:石油工業出版社,1999,(5).

[2]中國石油天然氣總公司編.石油地面工程設計手冊[Z].1995,(10).

化工環保

Current Situation and Improvement of Cascade Well Process

WANGChun-yang

(No.7 Oil production Plant of Daqing Oil Field,Daqing,163517)

Abstract:This article introduces the achievement of technical transformation on Putaohua Oil Field. Some new suggestions are put forward.

Key words:cascade process;application;energy-saving;modification

中圖分類號:TE24

文獻標志碼:B

文章編號:1003-6490(2015)01-0089-03

作者簡介:王春陽(1989-),男,黑龍江省大慶市,大慶油田第七采油廠第一油礦,科員,主要從事石油化工與地面工程工作。

收稿日期:2015-02-20