55MN雙動正向鋁擠壓機中固定穿孔針擠壓控制

張冬梅

(太原重型機械集團有限公司 技術中心,山西 太原 030024)

0 引言

雙動鋁擠壓機作為一種重型機械設備,一般用來擠壓無縫管。單動擠壓機擠壓時是擠壓桿前進,通過擠壓桿把鋁棒壓向模具,從而成形。雙動擠壓機則是在針隨擠壓桿前進到達工進位置時,桿內的穿孔針不繼續前進而是在鋁棒中間打成空洞,穿孔針到達模具位置,模具和針會合成一個管型模具,再通過擠壓桿擠壓把鋁棒從模具和穿孔針的縫里擠出,從而制成無縫型材。用單動擠壓機擠出的圓管是有縫的。而雙動擠壓成形時的纖維組織沒有被破壞,管的強度明顯提高。

合格的無縫管材要求管壁厚度精度高,內壁表面質量好,因此生產無縫管材對設備定針系統要求極高[1],即對設備固定穿孔針的控制精度要求極高,所以擠壓機的定針控制系統具有響應快、精度高及自動化程度高等特點。

本文主要介紹一種基于液壓定針方式的液壓系統設計,把穿孔針尖固定在擠壓模具前端,并從控制角度,結合工程實踐,設計液壓定針的自動控制系統。55MN雙動鋁擠壓機穿孔系統結構如圖1所示,采用先進的中心機械定針系統,允許穿孔針和擠壓桿之間無應力地相對移動。穿孔針定位采用液壓方式。此結構適用于管材擠壓的隨針工藝和定針工藝,可方便調整穿孔針的精度。

圖1 穿孔系統

1 雙動鋁擠壓機工藝流程

自動啟動開始后,供錠器將加熱好的鋁錠送到擠壓桿與擠壓筒中間,擠壓桿前進,供錠器返回,開始鐓粗時穿孔針從空心擠壓墊中穿過到達定針帶,擠壓筒始終在鎖緊位置,擠壓桿將空心錠鐓粗定位,同時穿孔缸前后腔同時加壓,開始液壓定針,擠壓循環開始。如圖2所示為壓機工作流程簡圖。

2 電氣自動控制系統構成

雙動鋁擠壓機的電氣控制系統由上位工業控制計算機(IPC)和可編程序控制器(PLC)兩級控制構成。PLC對鋁擠壓機及其輔助設備動作進行邏輯控制,IPC實現鋁擠壓機設備的參數設置、人機對話操作和故障檢測顯示。通過計算機和PLC系統的協調工作,實現對擠壓機工作過程的在線智能管理和控制。

系統PLC采用德國西門子SIMATIC S7-400系列產品,軟件為STEP7模塊化編程。網絡由一個主站、六個分布式從站和PROFIBUS DP網線構成,如圖3所示。

圖2 壓機工作流程簡圖

圖3 PLC網絡圖

2.1 主站

主站以S7-400系列產品為核心,包括電源模板、中央處理單元和基板。CPU為S7-412-2DP,程序存儲容量大,運算速度高,適用于大量編程和高速指令處理的大系統。

2.2 分布式從站

分布式從站按照就近原則同電氣元件及電磁閥、按鈕、接近開關、壓力繼電器、壓力傳感器、溫度傳感器、編碼器、比例閥控制閥連接,過程信號就近即被轉換或處理,降低了布線纜線的成本,減少了查線維護的工作量。主站和從站經過總線系統的通訊,通過可編程控制器的程序存取。滿足擠壓機的位置、壓力、速度以及各主、輔助機構動作的可靠控制和安全聯鎖。

3 控制程序設計

雙動鋁擠壓機中液壓定針控制系統的主要特點是響應速度快和定針精度高,為了滿足要求,必須采取相應的控制策略。

擠壓時流動的金屬與模具之間存在著接觸摩擦力,其中擠壓筒上的摩擦力對金屬流動的影響尤其大。當擠壓筒內壁上的摩擦力很小時,變形區范圍小且集中在模孔附近,金屬流動比較均勻。而當摩擦力很大時,變形區壓縮錐和死區的高度增大,金屬流動則很不均勻,產生很大的附加應力,這是造成金屬制品扭擰、彎曲等缺陷的主要原因。鋁合金型材高溫擠壓時,由于工件與模具具有十分強烈的粘結作用,會產生很大的接觸摩擦力,此應力近似相當于金屬的剪切屈服強度,使工件的表面層和中心層之間剪切變形量產生很大的差異,從而加劇了金屬流動的不均勻性,所以鋁合金擠壓要調整金屬的流速,以便得到較為均勻的流速[2-3]。

液壓定針時,穿孔針從空心擠壓墊中穿墊,到達定針帶,擠壓桿開始擠壓,穿孔缸前后腔同時加壓,保持定針狀態。穿孔針相對于擠壓桿按相同的速度反方向移動,而絕對位置則在擠壓模具前端固定保持不變[4]。

3.1 編程要求

由工藝要求和控制特性知:

(1)液壓定針時,穿孔針相對于擠壓桿按相同的速度反方向移動,而絕對位置保持不變。在實際的擠壓過程中,由于擠壓筒溫度、鑄錠溫度及材質和變形率的不同,導致擠壓時流動金屬與針之間的摩擦力是會變化的,這種變化會影響穿孔針相對于擠壓桿的返回速度,從而使針在模具中的絕對位置發生變化,這樣就需要對液壓定針進行位置控制,以保證±1mm的控制精度。當針尖實際位置距離給定位置2mm以內,則啟動定針位置控制器。

(2)壓力控制。穿孔針到達定針帶,穿孔缸前后腔開始同時加壓,以保持定針的狀態。當壓力傳感器檢測到穿孔缸前后腔壓力差大于設定值時,開始按0.2mm/s的速度降低擠壓速度,從而降低金屬的流速造成的摩擦力對液壓定針力的影響,有效控制定針位置。

3.2 程序設計

采用拉線式絕對值光電編碼器,分別對擠壓桿和穿孔針的位置進行檢測,檢測到的SSI位置信號通過西門子的SM338模塊采集到CPU。

計算穿孔針針尖在模具中的實際位置:

針尖在模具中的實際位置=擠壓桿位置-穿孔針位置

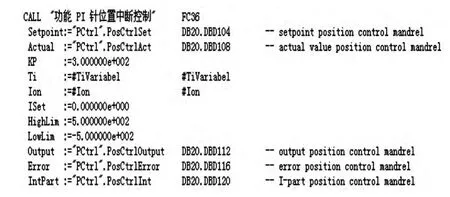

針尖在模具中的定針給定位置通過上位機設定,是正數。當針尖實際位置距離給定位置2mm以內,則啟動定針位置控制器FC36。定針位置控制器中調用PI控制器,如圖4所示,再減去穿孔缸前腔的實際壓力值,得到定針比例換向閥的最終給定值。

圖4 STEP7控制程序

4 結論

該液壓定針控制系統已在55MN雙動鋁擠壓機中得以應用。在上位機上設置定針給定位置,現場數據證明,定針給定位置與定針實際位置誤差在0.1mm。該液壓定針控制系統響應快,定針控制精度高,系統具有很高的可靠性,完全滿足工藝要求。從2013年初試車聯調運行至今,生產實踐表明,該系統運行穩定,控制精確,滿足工藝要求。該項控制技術充分發揮了液電合一功能,使系統更穩定,更快速,可以應用于不同規格雙動鋁擠壓機中液壓定針系統的控制研究。

[1] 劉靜安.鋁合金擠壓工業及技術裝備發展現狀與趨勢[J].中國金屬通報,2007,41:8-11.

[2] 韓 泓.雙動鋁擠壓機液壓定針控制技術[J].鍛壓裝備與制造技術,2012,47( 3):71-73.

[3] 于滬平,彭穎紅,阮雪榆.平面分流焊合模成形過程的數值模擬[J].鍛壓技術,1999,( 5):8-11.

[4] 李東和.熱擠壓的一次成形技術概述[J].遼寧省交通高等專科學校學報,2007,9( 1):41-43.

[5] 廖常初.S7-300/400PLC應用技術[M].北京:機械工業出版社,2004.

[6] [美]Frank D.Petruzella 著.侯世英,譯.Programmable Logic Controllers[M].北京:人民郵電出版社,2007.