超大型全冷式液化氣船液貨管吊支撐結構的FEM分析

王劍華,王 亮

(1.南通航運職業技術學院,江蘇南通 226006;2.江南造船(集團)有限責任公司,上海 201913)

0 引言

8萬立方米級超大型 LPG船是某公司獲得的VLGC訂單。該船主要運載丙烷等液化氣體,貨艙內設有獨立液艙,通過甲板集管區的各類接口進行貨物裝/卸操作,甲板布置有滿足船舶操作和使用要求的各類液貨處理系統。在裝/卸貨的過程中,需要使用液貨管吊進行輔助操作,其起吊載荷需要能承受液貨管及其附件的重量,并包括殘留在液貨管中的貨物重量。一般情況下,考慮到吊裝強度和剛性要求等因素,液貨管吊安裝在貨艙橫艙壁上方,這是因為橫艙壁是一個剛度較大的強力支撐結構。但在本項目船中,由于船東對于該船在實際營運、使用中的一些特殊考慮,液貨管吊布置在貨艙中間,下方僅有甲板強橫梁支撐。

對于該種尺度的液化氣船而言,其液貨管吊設計載荷一般為10t,臂長25m左右。但本項目液貨管吊設計載荷增加到了 15t,臂長也相應增加,并且布置在貨艙中間,下方無橫艙壁。

本設計面臨的第一個問題是結構強度問題,在缺乏橫艙壁的支撐下,僅僅依靠甲板橫梁及相關補強結構支撐是否足以支撐液貨管吊正常工作,這需要運用直接計算方法評估設計載荷下支撐結構及周邊的應力分布水平;第二個問題是,在液貨管吊支座的下方,正是獨立液貨艙的頂部防橫搖裝置,兩者連接在一起。液貨管吊在正常作業時,除了引起局部結構應力分布水平提高之外,是否還會引起不必要的局部結構變形,帶來其他的問題,影響船舶的安全性。

1 結構設計方案

液貨管吊吊臂在甲板上方的高度為8.5m,臂長為28m,最大起重量為15t,360°全回轉,立柱為圓形,立柱筒徑為2m。處于工作狀態時,液貨管吊下端承受載荷較大。在前期結構設計初期,考慮到實際情況,在液貨管吊甲板下方增設了多道縱桁和橫梁組成的結構,以將載荷分攤傳遞到周邊強力構件,降低應力水平。如圖1所示,縱桁和橫梁均采用T型截面。對于此處的強度驗算是液貨管吊的設計重點之一,但由于強度設計分析方法已相對成熟,本文在此不再贅述。

圖1 液貨管吊下方的縱桁和橫梁布置

船舶航行時,船體內獨立液艙會因船舶搖晃而引起獨立液艙縱向和橫向搖動,以及上下晃動,因而在船體與獨立液艙之間安裝有若干個支座。這些支座包括多種類型。本船液貨管吊下方設有防橫搖支座,如圖2所示。由于液貨管吊起升高度、臂長、起重量較大,這樣就會使此處的變形量比其它支座處明顯增大。在結構設計中,獨立液艙防橫搖支座上部分結構與主船體相連,下部分結構與獨立液艙相連。在液貨管吊吊裝載荷時,載荷重力使船體及獨立液艙防橫搖支座產生變形。在變形較大的情況下,可能會危及防橫搖支座的正常使用,產生不必要的應力集中。

圖2 液貨管吊下方的獨立液艙防橫搖支座

2 計算分析與驗證方法

按照英國勞氏船級社規范液化氣船部分(2012版本)[1]對甲板起吊設備相關支撐結構強度的要求,起吊能力超過一定量級的設備,其基座和相關支撐結構需運用直接強度計算方法驗證其可靠性。對于本項目液貨管吊支座及甲板下支撐結構需進行直接計算分析,如前文所述,還需考察獨立液艙防橫搖支座結構區域的剛性。

計算分析步驟遵循有限元分析的過程,即建立模型、施加載荷和邊界條件、計算、評估和結果分析。本項目采用MSC.Patran建立了液貨管吊甲板下支撐結構和獨立液艙防橫搖支座結構的有限元模型,根據液貨管吊的實際設計載荷加載,并利用MSC.Nastran對結構進行有限元分析,校核了液貨管吊作業時的安全性和可靠性。

2.1 模型

以液貨管吊筒體為中心,選取局部艙段為結構模型,用shell單元模擬液貨管吊筒體部分。以筒體頂端圓心為獨立節點,用向筒體上的自由節點發散的MPC單元來模擬液貨管吊吊臂。甲板及甲板以下橫梁和縱桁的腹板用shell單元模擬,橫梁和縱桁的面板用beam單元模擬,并用beam單元模擬甲板縱向骨材,骨材截面為矩形。在建立獨立液艙防橫搖支座模型時,只建立其與主船體相連接部分,與獨立液艙連接部分可以不建。

2.2 施加載荷及邊界條件

施加載荷時考慮最大起重量為15t,臂長為28m。因液貨管吊吊臂用多點約束MPC單元模擬,運用力的平移原理,作用在MPC獨立節點上的力可拆分成垂向力與水平力矩的組合。垂向力為15t,方向向下。水平力矩大小為4200000N·m。因液貨管吊在360°范圍內旋轉,水平力矩取每旋轉45°為一載荷工況。因船體左右舷對稱,因此力矩取在左舷內旋轉的工況即可。邊界條件:對艙段邊界施加X/Y/Z三個方向的位移約束。

2.3 計算分析[2]

提交帶有載荷和邊界條件的模型,由求解器MSC.Nastran對上述各工況進行計算分析,得出結果。

2.4 分析結果

表1給出了各個載荷工況下獨立液艙防橫搖支座上部分面板處的橫向位移。經有限元分析計算與比較,當水平力矩沿船長方向作用時,防橫搖支座上部分面板處的橫向位移最大,位移值為1.39mm,但仍在預計值的控制范圍之內。

表1 各個載荷工況下獨立液艙防橫搖支座上部分面板處的橫向位移

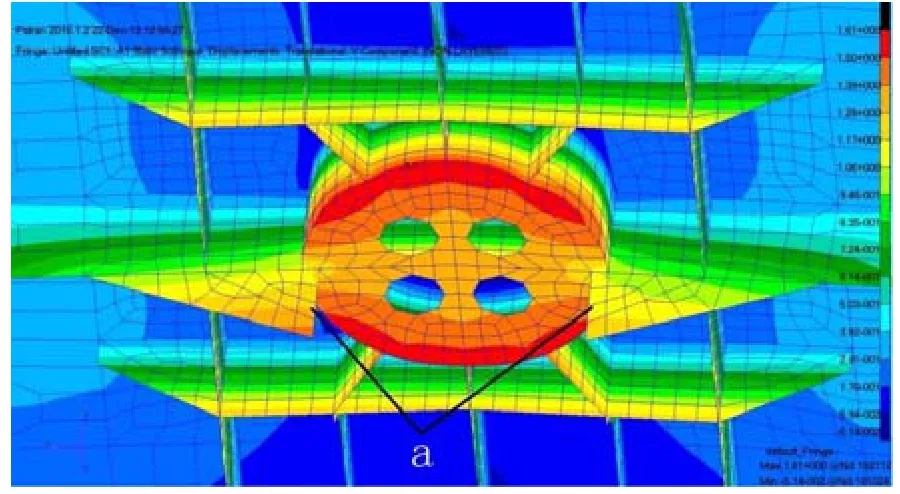

圖3為水平力矩沿船長方向作用下,液貨管吊甲板下支撐結構及獨立液艙防橫搖支座的變形云圖。由圖可見,防橫搖支座上部分面板處的橫向位移(圖3中a處)在安全范圍內。在該工況下,相當于液貨管吊吊臂恰好旋轉到與船長方向的夾角為90°處。由經典力學可知,此時防橫搖支座上部分面板處的橫向位移最大,進一步驗證了本文結果的正確性。

圖3 液貨管吊下方支撐結構及獨立液艙防橫搖支座變形圖

3 結論

本項分析工作,對一個全新船型的研究和設計過程中遇到的新問題進行了風險分析和評估。對于不能確定的技術點,采用直接計算分析方法,直觀、定量地計算,驗證了液貨管吊區域的應力分布水平,同時也對局部結構的變形進行了考察,確定其在控制范圍之內。

本項工作的計算及分析,數據翔實,過程清晰,結論準確。整個計算過程和相關報告,得到了第三方審核機構的認可,有力地保證了整個項目設計工作的順利推進。同時也是利用現代工程CAE工具,解決實際項目中新問題的一個有益嘗試。

[1]Rules and Regulations for the Construction and Classification of Ships for the Carriage of Liquefied Gases in Bulk.Lloyd’s Register Rules and Regulations,October 2012.

[2]張延輝, 張少雄, 曾濤.獨立式液貨艙瀝青船支撐結構的有限元分析[J].船海工程, 2013,42(1): 14-16.