國產粉體流冷卻器在重質純堿生產中的應用

李鳳朝,陳 巖

(江蘇井神鹽化股份有限公司淮安堿廠,江蘇 淮安 223200)

江蘇井神鹽化股份有限公司淮安堿廠2011年2月建成投產,其一期設計生產能力為年產純堿30萬t。其中重質純堿年產能力達到20萬t。通過填平補齊技術改造實施,目前裝置能力達到了45萬t/a(輕質純堿)。2012年通過技改新增了一套固相水合法重質純堿生產裝置,生產能力為20萬t/a。

我廠利用此次新上一套重質純堿系統的機會,與北京廣廈公司共同研發了國內第一套重質純堿粉體流冷卻器。本文通過與傳統流化床冷卻器相比較,對其進行了總結分析,同時對其在生產過程中存在的問題進行了改進,確保了粉體流冷卻器在生產過程中能夠達到其自身設計能力、冷卻效果及長周期穩定運行。

1 重質純堿冷卻設備

早期純堿企業重質純堿冷卻工序主要采用的是回轉式涼堿爐,其設備的最大缺點是:體積龐大,換熱效率低,故障率高,爐內換熱管易結疤,運行周期短。

從上世紀90年代初期,純堿企業從德國引進沸騰式干燥流化床。其特點是流化床末端帶冷卻段,干燥冷卻一次性完成。后來行業內進行了國產化研究開發,目前完全實現國產化冷卻流化床裝置,并成為重質純堿的主打裝置。但其最大的缺陷是動力消耗大,能耗高,尾氣處理系統配套裝置占據裝置較大比例,噪音污染和尾氣排放仍不盡人意。

21世紀初,加拿大SOLEX公司粉體流冷卻器引入重灰生產過程,并取得成功。最早用于土耳其某純堿廠。2009年青海昆侖堿業首先引進SOLEX公司粉體流裝置用于重質純堿冷卻,應用效果較好,得到了行業的認可,并引起純堿行業的高度重視。

粉體流冷卻器具有運行能耗低、操作維護簡便、設備占地面積小、環境友好、傳熱效率高、不影響產品質量等優勢。但目前該裝置主要還是依賴進口,價格昂貴,因此粉體流冷卻器自主研發勢在必行。

2 國產粉體流冷卻器的研發

淮安堿廠利用產品結構調整的機會與北京廣廈環能科技有限公司聯合開發了第一套豎板間壁式粉體流換熱器,并在淮安堿廠20萬t/a重質純堿生產裝置中成功應用。

3 粉體流冷卻器與流化床冷卻器的比較

3.1 工藝流程對比

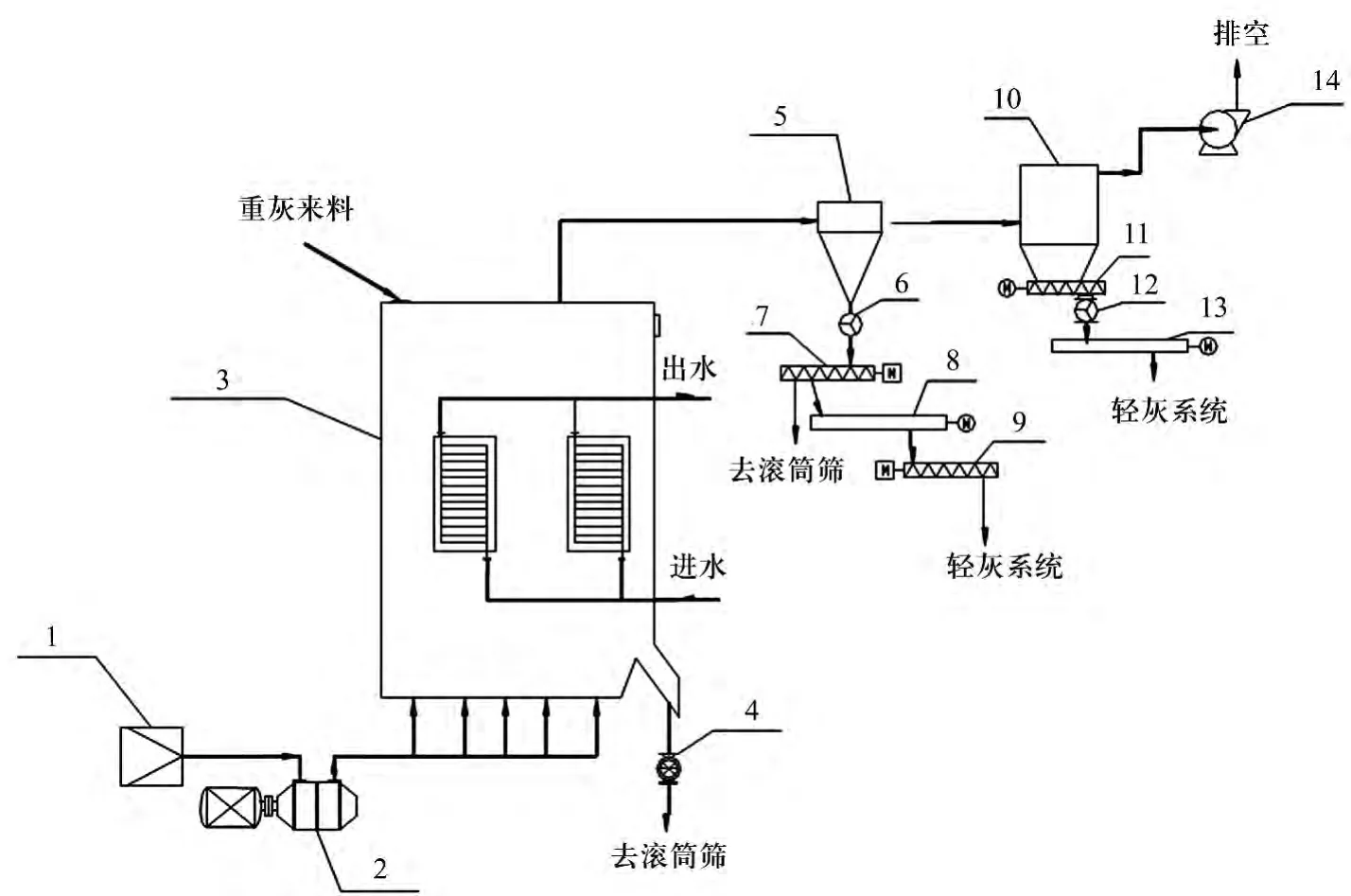

3.1.1 重質純堿流化床冷卻工藝流程

在流化床重質純堿冷卻工藝中,重質純堿通過斗提進入流化床。重質純堿進入流化床內需要的動力由鼓風機提供,重質純堿和鼓入的冷風直接接觸,呈流化狀態,同時和流化床內的列管換熱器內的冷卻水接觸,迅速冷卻,而后通過卸料閥進入重質純堿運堿系統。流化床鼓入的尾氣經過引風進入旋風除塵器和布袋除塵器除塵后,由引風機排入大氣,如圖1所示。

圖1 重質純堿流化床冷卻工藝流程

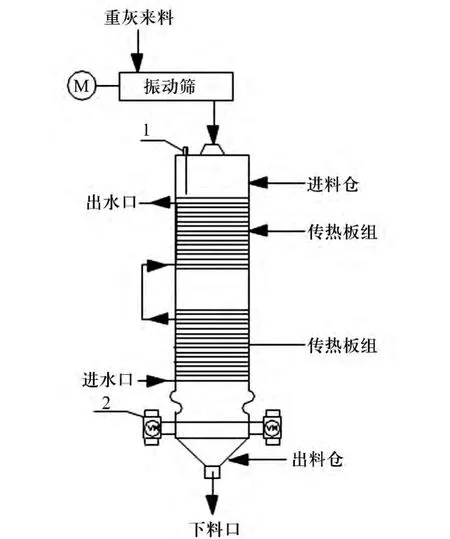

3.1.2 重質純堿粉體流冷卻工藝流程

重質純堿通過振動篩后進入粉體流冷卻器中,而后通過自身重力自上而下緩慢下降,與換熱板內的軟水進行換熱,傳熱板組下部安裝有可調頻率的振動式下料器,通過進料倉料位的反饋信號來調節出料速率。重質純堿以均勻的速度通過該裝置的整個斷面,利用密相輸送技術提供柔緩的下料工藝,使最終產品顆粒的均一性品質得以保障,如圖2所示。

3.2 兩種冷卻設備的比較

圖2 重質純堿粉體流冷卻器工藝流程

3.2.1 運行能耗

粉體流冷卻器所需動力裝置僅僅是下料需求的振打電機,運行能耗相較于流化床冷卻設備大功率電力裝置幾乎可以忽略不計。流化床冷卻與粉體流冷卻正常運行時的能耗分別是8.96kWh/t、0.009kWh/t。

3.2.2 環境污染

環境污染主要包括粉塵污染和現場噪音污染。由于粉體流冷卻器無需進氣及排氣處理單元,并沒有空氣與待冷卻的重質純堿直接接觸。因此消除了傳統冷卻工藝風冷所帶出的粉塵對環境污染的可能;而流化床冷卻器由于有風冷部分,導致需要不停的向外排放帶有一定熱氣的符合環保要求的粉塵,同時出現設備故障時,嚴重影響現場環境衛生。

粉體流冷卻器生產過程中只需兩個小的振動式電機,并無其他任何運行設備,而流化床冷卻器需要鼓風機提供動力,在運行過程中噪音較大超出了環保要求90dB。分別測出運行過程中設備噪音:流化床冷卻器105dB,粉體流冷卻器70dB。

3.2.3 占地面積及安裝

同規模處理能力的流化床連帶配套除塵系統,底座約需20m2,而粉體流冷卻器設備緊湊,空間利用率高,其底座只需約3m2,現場安裝就位非常方便。同時粉體流冷卻器采用模塊型設計,如果將來需要增加冷卻量,只需要通過疊加板組即可做到。

3.2.4 產品質量的影響

粉體流內部重質純堿緩慢而且可控的流動確保產品的最佳質量,密相輸送設計能有效的防止產品的磨損和分解,從根本上保證產品的顆粒性能和晶形不被破壞。但流化床系統卻無法保證,主要是因為重質純堿進入流化床內部后,必須經過鼓風機送入的冷風大量的鼓動才能確保物料呈現流化狀態,但粉體在空氣吹動下形成強烈運動,顆粒會因碰撞摩擦而破碎,降低產品品質。流化床冷卻系統需要通過鼓風機將外部空氣鼓入系統,當空氣內含有灰塵或濾網含有灰塵時,對產品白度具有一定的影響;而粉體流冷卻器不存在這種影響。

3.2.5 換熱效率

流化床冷卻器內部換熱部分為多層列管組成,由于工藝流程的影響,經常出現大量堿疤卡主列管,導致換熱死角較多,換熱效率低;而粉體流冷卻器換熱部分引用了板式換熱器的原理,重質純堿走向與冷卻水逆向行走,使的換熱效率較高,基本沒有換熱死角,同時冷卻水從換熱板內部逆流而上,在換熱板內部形成高速湍流,傳熱板內部難以出現結垢現象。

從2013年5月14日20:00開始對粉體流冷卻器進行72小時考核驗收測試。國產粉體流各項指標均達到設計指標,其中出堿溫度平均值為61.29℃;料位控制指標平均值為48.8%;裝置能力平均為24.5t/h。

選取實際運行某個時間段數據見表1。從表中數據計算得出熱負荷Q值為2 959MJ/h,達到了國外進口粉體流設計處理熱負荷值。

3.2.6 運行平穩性及維修量

粉體流冷卻器是靜設備,主體結構簡單、無運動部件,設備可靠性高,幾乎沒有維修。相比較而言,流化床冷卻器需配置鼓風、引風、除塵系統,由于運行設備損壞比較厲害,導致整個系統運行不太穩定,經常出現電機燒壞、絞龍開焊、鏈板拉斷、氣封卡停等現象,日常檢修頻繁。

表1 重灰粉體流冷卻器生成過程中實時數據

4 粉體流冷卻器關鍵技術分析

4.1 防結疤技術

由于純堿易吸潮結塊結疤物理特性,純堿專用粉體流冷卻器在研發初始就考慮到換熱板表面結疤問題。因此在設計粉體流時,設置了干燥空氣吹入管配置,從粉體流下部吹入,防止粉體流換熱板表面結疤。在控制過程中要求冷卻水進水溫度與出料溫度溫差在10~15℃。

但在我廠實際應用過程中,干燥壓縮空氣并沒有投入使用。進水溫度受客觀條件影響,尤其是冬季,進水溫度與出料溫差常常超過15℃。因此,運行過程中出現板片表面輕微結疤現象。(如圖3所示,線圈內的即為表面很薄的一層疤),從而影響了傳熱板片的換熱效率。打開粉體流側門檢查發現粉體流板片之間所結的堿疤并不是顆粒狀組成,而是很明顯的細粉粘結在一起。主要是重灰中的細粉在換熱板表面濕空氣凝結濕潤后粘結所致。干燥后的重質純堿盡管溫度較高,但與之平衡的空氣中仍然存在著飽和水蒸汽,隨著溫度的降低被冷凝。在粉體流換熱過程中,其換熱板表面溫度最低,因此飽和水蒸汽最易在換熱板表面凝結。一旦有水蒸汽凝結,重灰中的細粉便會粘結在換熱板表面,并最終形成結疤。見圖4。

圖3 換熱板表面很薄一層細粉結疤

解決的技術措施首先是及時移出含有水蒸汽的空氣。為此在粉體流頂部重新增加了一根DN300的呼吸管線,直接與運堿系統的濕法除塵連接在一起,確保粉體流冷卻器進料段呈負壓狀態,進料過程中帶入的熱氣及時除去,保證了進料段氣相區的干燥性;其次是盡量保證換熱板片不暴露在氣相區,避免含水分的空氣在換熱板表面凝結。其技術措施就是嚴格控制粉體流的料位,確保料位全部覆蓋換熱板,用重灰隔絕熱空氣。這是操作方面的技術,更是粉體流設計的料位控制技術。解決好這兩個技術問題,粉體流的結疤問題可以有效解決,而通入干燥的壓縮空氣配置則可省略,以簡化工藝。

圖4 暴露在含有水蒸汽的氣相中的板片

4.2 防堵技術

滿足粉體流冷卻器長周期運行必須采取防堵技術措施。粉體流冷卻器換熱板間距為25mm。由于重質純堿中存在堿球、運堿系統脫落的受潮堿塊等。一旦這些塊狀物進入粉體流冷卻器,很容易造成搭橋捧料,堵塞換熱板間。因此在工藝流程的設置時,粉體流冷卻器之前需配置篩分裝置。我廠粉體流冷卻器配置了振動篩。其作用有兩個:其一篩分塊狀堿球、堿塊,為防堵措施;其二篩分重灰中的細粉,以滿足客戶對重灰粒度質量需求。

對于老系統改造新增安裝粉體流冷卻器時,需要充分考慮留有篩分裝置的位置。篩分裝置的能力須與粉體流冷卻器配套。相對于重灰流化床,粉體流冷卻器沒有風選細粉功能,更要重視水合后一水堿的結晶質量,以避免細粉超標。如果單純篩分塊狀物防堵,最佳的配置應該是氣旋篩。氣旋篩占據空間小,具有破碎堿球或受潮堿塊的功能,可直接安裝在粉體流冷卻器頂部,簡化振動篩篩分前后的流程。建議作為純堿專用粉體流冷卻器的配套裝置。

4.3 料位控制技術

粉體流料位控制是粉體流冷卻器的關鍵技術。由于粉體流動特性受粉體粒度、表面摩擦力等影響存在很大的差異。因此粉體流冷卻器必須是根據物料的特性專門進行試驗和設計的非標設備。其中出料控制是最重要的技術。對于不同純堿廠的重灰粒度分布及其他特性,粉體流的出料控制需經過反復的試驗調試才能達到較理想的效果。其中出料器的柵板的設計、振動源的配置、料位計的選用及自動控制是粉體流研究者的主要研究課題。出料器柵板角度的設計,需充分考慮板壁、箱壁摩擦力對粉體流動的影響,保證粉體流內料面呈近乎平面下降,使得所有換熱板間的物料呈均量流動及換熱。振動裝置的配置,需滿足裝置彈性負荷的要求,尤其是低負荷運行時,其振動頻率能夠保證正常出料及料面的有效控制。

圖5 進料部位堿塊及板片間積堿棒料現象

4.4 出堿溫度的控制

出堿溫度取決于換熱板的換熱效率、粉體流的出料控制、冷卻水的溫度控制等條件。由于對板片結疤原因分析的理解,對冷卻水的要求不再苛刻。重要的是出堿溫度與冷卻水量的自動控制滿足生產需要。從表1可以看出冷卻后的平均溫度為68℃,出水溫度也是相對很穩定,而同期作業的流化床出堿溫度為72℃。由此可見,粉體流冷卻器的效果優于流化床。不僅是平均溫度,在溫度控制的穩定性上,粉體流冷卻器也表現出更好的效果。

4.5 防止換熱板片焊接開裂技術

粉體流換熱板片的焊接技術也是一項關鍵技術。目前國產粉體流換熱板片的焊接技術基本可滿足作業條件的要求。但在實際使用中出現過板片焊接點開裂現象,開裂的位置均發生在換熱板片的上部,見圖6(畫圈部位即為焊接點開裂后的水印)。

分析此現象的發生,認為主要是兩方面原因所致,一是板片的焊接技術問題,二是生產操作問題。板片的焊接均勻并且保證焊點處不因焊接時造成板片厚度變化,另外不會因焊接造成焊點處金相結構發生物化性質的改變。

操作上的原因主要是使用過程的熱脹冷縮力所致。正常作業狀態下,換熱板上部溫度超過160℃。如果突然停止粉體流下堿作業,而冷卻水沒有關閉,則會使得換熱板溫度急劇降低至40℃左右。約120℃的溫差造成的熱脹系數勢必會造成板片間的相對應力。如果板間有堵料現象,則換熱板面各部位的溫差出現差異,造成受力不均。應力集中的位置會出現焊接開裂現象。從熱脹冷縮產生的應力集中分析,換熱板的安裝應考慮適當的自由度,以釋放熱脹冷縮造成的板片變形。在操作技術規程上,應重視粉體流冷卻器開停操作步驟。尤其是要重視粉體流冷卻器停用前的冷卻水的控制操作,避免換熱板片溫度急劇產生較大溫差的現象。

圖6 粉體流板片焊接點開裂后的水印

如果在設備制作和操作使用上引起足夠重視,板片的焊接開裂問題完全可以解決。我廠在使用初期出現的板片開裂漏水問題,目前基本上不再出現。

5 結 論

1)由江蘇井神鹽化股份有限公司淮安堿廠和北京廣廈環能科技有限公司聯合開發的第一套豎壁式粉體流冷卻器屬國內首創,總體技術達到國際先進水平,在生產過程中其處理能力和換熱性能均能達到設計要求,滿足生產狀況。

2)相比于傳統的流化床冷卻器,其在重質純堿使用過程中具有運行能耗低,無噪音污染和粉塵污染,模塊化設計,安裝便捷,占地面積小,保證原有產品質量,換熱效率高,系統運行穩定,幾乎不需維修等優點。