桁架臂臂頭主弦管與接頭焊接工裝的設計與應用

武太斌 李新群 孫躍

桁架臂臂頭主弦管與接頭焊接工裝的設計與應用

武太斌 李新群 孫躍

臂頭結構是履帶起重機的關鍵承載結構件之一,其焊接質量與起重機整機的安全性能息息相關。為保證臂頭結構使用性能和整體穩定性,在主弦管與接頭的連接焊縫接頭處需要獲得較高的強度和良好的韌性,通過對其相關焊接工裝進行設計,便于焊縫質量的有效控制,避免了焊接缺陷的產生,對臂頭的質量提升具有一定的指導意義。

1. 概述

隨著工程機械行業的高速發展,為滿足產品的實際生產性能與安全設計要求,結構件焊縫質量的保證已成為產品綜合性能進一步提高的關鍵因素。

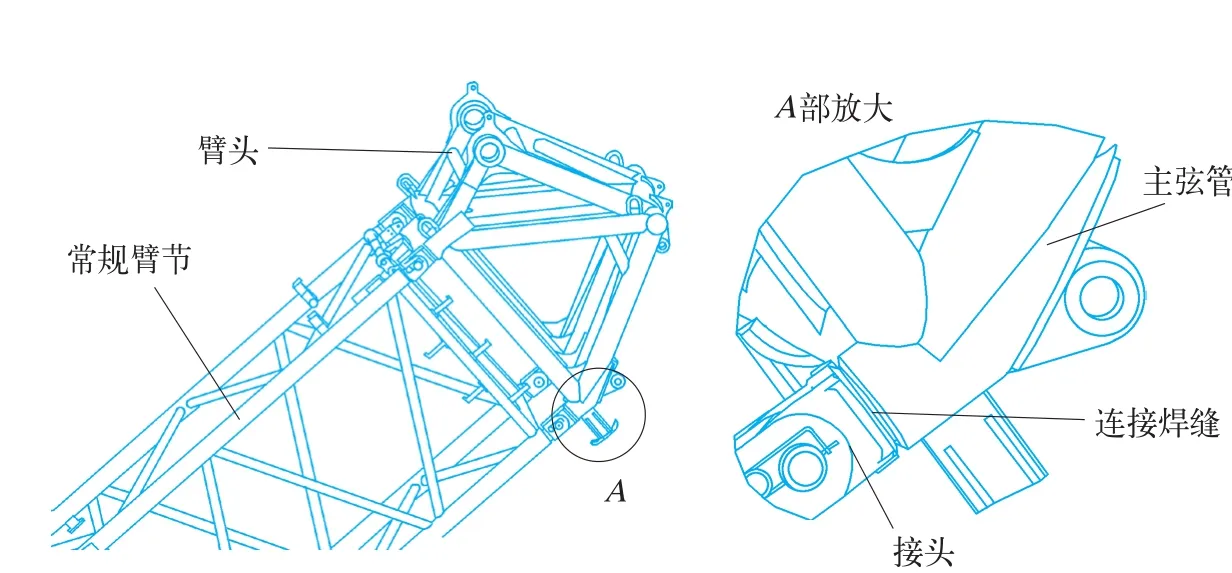

如圖1所示,臂頭作為履帶起重機的關鍵承載結構件之一,為保證該焊接結構件的可靠性能,其主弦管與接頭均是采用高強鋼作為設計規范,兩者連接焊縫的質量會直接影響起重機整機的安全性能。針對該連接焊縫的現有的質量問題,公司通過進一步的分析和優化,提出了合理的焊接工裝設計方案,有效地提高了相關焊縫的質量,最大程度地滿足了臂頭結構的使用要求。

2. 焊接質量問題

作為與其余臂架連接的主要部位,對于主弦管與接頭的對接焊縫質量一般有著比較高的要求。為保證主弦管與接頭連接焊縫的質量,并降低臂頭整體焊接

時的難度,進一步提高產品的生產效率,在臂頭結構實際生產時,主弦管與接頭需要在臂頭整體拼點之前完成對接,即兩個零部件一般作為組件預先完成拼點焊接,以進一步減少因焊接操作難度的提升而導致的焊接缺陷。

圖1 臂頭結構

針對生產現場實際施焊情況,該焊縫主要存在下述質量問題:①焊縫易形成凸形焊道并產生裂紋。②焊縫成形面比較粗糙,影響產品外觀質量。③其他焊接缺陷:如咬邊、焊瘤、氣孔及夾渣等。

3. 影響因素分析

通過對臂頭生產現場實際施焊情況進行跟蹤了解,結合現有焊接工藝方案,針對主弦管與接頭對接焊縫現有的焊接質量問題進行統計分析,問題產生原因如下。

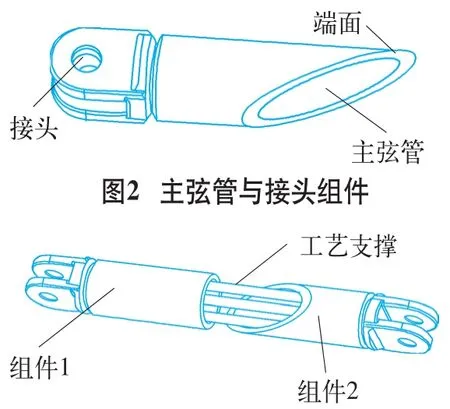

受臂頭自身結構設計形式的影響,其主弦管與接頭組件的結構形式如圖2所示,其端面結構形式不規則,利用現有滾輪架焊接專機無法單獨進行施焊。針對這種情況,生產現場一般采取以下兩種措施進行解決:一種是對焊縫進行平焊填充,手動對單個組件進行施焊;另一種是利用工藝支撐對組件進行組對(見圖3),以完成在滾輪架焊接專機上的半自動施焊。

上述兩種方式在生產時均具有一定的可行性,經過對實際焊接情況的跟蹤比較,我們發現:首先,前者通過對焊縫進行手動平焊填充完成焊接,與后者相比雖然減少了工藝支撐的搭接時間,但由于沒有滾輪架焊接專機的輔助,焊接操作效率并沒有顯著的提高,反而由于采用平焊填充方式,焊縫的成形表面比較粗糙,外觀質量比較低(見圖4),且容易產生焊接缺陷,進一步影響產品的整體可靠性能;其次,后者為了減少焊接時間、保證對接焊縫的成形質量,利用滾輪架焊接專機進行組對焊接,雖然降低了焊接缺陷的產生概率,但在對該組件進行焊前組對時需要保證兩者的同軸度,而臂頭所屬主弦管的不規則形狀無形中提高了組對時工藝支撐的搭接難度,進而降低了產品的生產效率,與此同時焊接完成后對工藝支撐進行氣割去除時,在主弦管內部時常留有工藝支撐的氣割余量,在給生產造成成本浪費的同時影響了產品的質量。

4. 焊接工裝的設計與應用

為了保證履帶起重機臂頭焊接質量,提高產品可靠性能,針對上述問題,我們對現有焊接操作方案進行了分析和優化,設計一種相應的輔助焊接工裝,有效地解決臂頭主弦管與接頭的類似焊接問題。

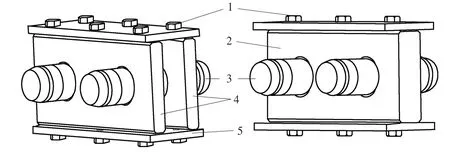

(1)工裝結構設計 在對履帶起重機臂架結構進行設計時,接頭形式主要有三種:單接頭、雙接頭、三接頭;結合總體優化后的方案理念,我們將最終改進的臂頭主弦管與接頭對接焊縫焊接工裝分為兩類:雙接頭方案和單、三接頭共用方案,實際生產時,該焊接工裝需要結合滾輪架焊接專機輔助工件轉動進行半自動施焊,其工作狀態如圖5所示。

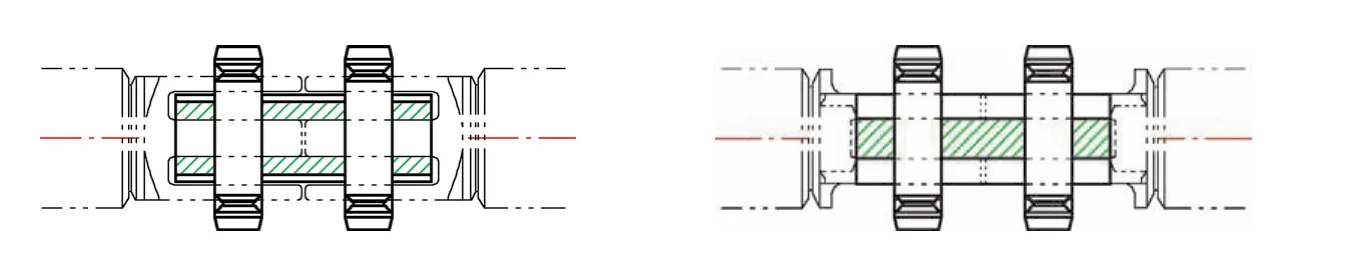

兩種方案對應的焊接工裝結構如圖6所示。

該焊接工裝主要由螺栓、中間隔板或雙側夾板、銷軸、壓板等幾部分組成,主要是為了實現臂頭主弦管與接頭組件的快速組對及高效焊接,圖示兩種工裝結構基本相同,區別之處在于根據接頭樣式的不同改變的定位方式,設計時根據臂頭接頭形式選擇對應的設計方案,結合接

頭外形尺寸,選用合適的中間隔板厚度或雙側夾板間距以及穿軸孔徑,并對相應的螺栓孔合理布置,初定工裝各零部件外形尺寸,進一步完成工裝的整體方案設計。

圖3 工藝支撐搭接焊接

圖4 平焊填充焊接效果

圖5 工裝焊接工作狀態

圖6 焊接工裝結構

工裝具體操作過程如下:

第一,根據產品尺寸調整兩個滾輪架的間距至對應尺寸。

第二,按照設計尺寸要求,將臂頭主弦管與接頭拼點定位成組件。

第三,根據工裝設計要求選取對應的工裝零部件,結合實際選用的工裝方案,將臂頭主弦管與接頭組件兩兩組對裝配(見圖7)。

首先是雙接頭方案(見圖5~圖7右圖),裝配時雙接頭之間放置中間隔板,并穿銷軸加以定位,兩側采用壓板固定,使用螺栓將中間隔板與壓板鎖緊,保證兩組件之間的同軸度,同時通過螺栓鎖緊時的拉力對銷軸施以一定的預緊力,以增加銷軸與工件及工裝之間的摩擦力,防止施焊時銷軸脫落,避免安全事故的發生。

其次是單、三接頭方案(見圖5~圖7左圖),使用方法與雙接頭方案基本相同,區別之處在于定位方式的轉變,為了焊接時工裝的整體穩定性能,在該方案中使用的是雙側夾板夾緊、再穿銷軸定位,使用螺栓分別對將兩側夾板與壓板進行鎖緊。

第四,組對裝配完成后,將裝配后的組件吊運至調整好的滾輪架上,放置平穩(見圖5)。

第五,啟動滾輪架焊接專機,按照焊接工藝開始對臂頭主弦管與接頭的對接焊縫進行半自動施焊。

第六,焊接完成后,先將組件吊離滾輪架,再將該焊接工裝取下留待下次使用,工件自動轉入下道工序。

(2)工裝應用效果 通過對工裝使用效果的跟蹤確認,可以發現焊接工裝的使用最大程度的減少了組對時的人為誤差,保證了組對時兩組件的同軸度,有利于減少焊接缺陷的產生,提高了焊縫的焊后質量。使用該工裝可以減少焊接準備時間,調整較為方便,在降低員工勞動強度的同時還可以提高工作效率;此外,利用焊接工裝可以得到較好的焊縫成形表面(見圖8),對提高產品的外觀質量有著顯著的作用,是一種行之有效的方案。

圖7 組對裝配剖視

圖8 焊接效果

武太斌等,徐工機械建設機械分公司(履帶吊廠)工藝技術研究所。