內襯層在線熱貼薄膠片裝置的應用

曲學新,李寶泉,劉兆強,張曉明,董永國

(固鉑成山(山東)輪胎有限公司,山東 威海 264300)

內襯層在線熱貼薄膠片裝置的應用

Application of online hot thin sheet coating device

曲學新,李寶泉,劉兆強,張曉明,董永國

(固鉑成山(山東)輪胎有限公司,山東 威海 264300)

針對全鋼子午線輪胎不同結構對內襯層截面形狀要求,研制出內襯層在線熱貼薄膠片裝置。該裝置投入使用減少內襯層工序工裝數量及成型工序工藝環節,提高設備工作效率及產品質量。

胎里裂口;內襯層;薄膠片; 在線貼合

1 研制背景

隨著公司規模的不斷擴大和海內外市場的不斷開拓,近年來,因質量問題返廠輪胎中,胎里裂口等相關缺陷的輪胎所占比重亦呈逐年增加態勢。為了減少全鋼載重子午線輪胎胎里缺陷,增強加強層端點保護,防止在使用過程中出現胎里裂口等缺陷,技術部門進行攻關,通過增加該部位內襯層厚度,以滿足工藝要求。

改進前內襯層與加強層(如圖1)。

圖1 改進前內襯層與加強層示意圖

改進后內襯層與加強層(如圖2)。

圖2 改進后內襯層與加強層示意圖

2 解決方案

方案一:在成型工序手工加貼膠片進行解決。

利用公司現有小三輥壓延機壓延出薄膠片,并經過縱裁機加工出適合寬度的膠片,在輪胎成型胎體貼合工序加貼膠片,通過加貼1層薄膠片來達到增加內襯層相關部位的厚度。經現場實際操作,發現人工貼合易出現膠片拉伸從而降低了貼膠厚度,同時還易出現偏歪及貼合不實等缺陷,影響了實際使用效果并且對成型工序生產效率產生影響(通過實際測算,至少影響效率2%~3%)。

方案二:通過更換內襯層壓延機型輥形狀來改變內襯層截面形狀進行解決。

我公司現用內襯層生產線為青島高校軟控生產,為擠出壓延法內襯層熱貼生產線。其工作原理為通過2臺銷釘冷喂料擠出機和2臺兩輥壓延機配套使用(過渡層、氣密層各1臺),壓延不同規格形狀的膠片,并進行機內復合完成生產。

生產過程中通過更換兩輥壓延機上壓延輥筒,得到所需不同形狀內襯層。從輪胎工藝技術的要求上來說,這是最科學的方法,整個內襯層渾然天成,沒有接頭且無層間氣泡等質量缺陷。但隨著生產規格內襯層需要更換不同型號的型輥。隨著公司生產規模增大輪胎規格增多,對內襯層截面形狀的需求也隨之增多,通過更換型輥的方法會造成購買型輥投資成本大幅增加,并且因更換型輥頻次增多也造成設備產能下降。

方案三:在內襯層生產線上通過設施改進,使薄膠片與內襯層實現在線貼合。

為最大限度降低生產成本,提高設備生產效率,就必須實現薄膠片與內襯層的在線貼合。根據貼合時膠料溫度的不同,在線貼合可分冷貼合和熱貼合兩種。

在線冷貼合需要壓延設備生產出薄膠片,經裁切設備生產適合寬度膠片,以料卷的方式轉序。同時在內襯層生產線增加膠片導開裝置、膠片導向定中裝置、膠片壓合裝置、隔離墊布剝離收取裝置等實現在線貼合。在貼合過程中,因膠片間溫差較大、壓合不實、頻繁更換料卷接頭偏多、膠片出現搭接等原因,易造成層間氣泡、半成品一次合格率低返回數量偏多等質量隱患;并且在生產過程中需要頻繁送料、更換料卷、接頭、防止隔離墊布夾入造成雜質等,極大增加工人勞動強度。同時給上道工序增加負擔,造成各項生產成本增加。

在線熱貼是將內襯層生產過程中邊部產生多余膠片,經過二次裁切后直接在線貼合的過程,節省上道工序包括人工、能源、隔離墊布等多項成本(詳述見后)。

綜上所述前兩種方案均存在各種不足。方案一:成型貼合精度較難把握,且影響成型生產效率。方案二:需配套多套型輥,并占用大量資金及擺放場地,且頻繁更換輥也影響生產效率。方案三:在線冷貼合需占用其它設備并造成生產成本增加,也存在工藝方面的缺陷。在考慮工藝要求、勞動強度、生產成本等前提下,最終確認采用方案三中的在線熱貼合最為適宜。

3 在線熱貼裝置主要部件結構及功能

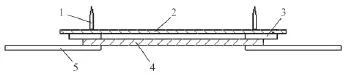

我公司設計在線熱貼裝置是在用于生產過渡層膠片的壓延工位,利用現有設備布局及空間,增加二次分切裝置、膠片對中導向裝置、膠片壓合裝置及氣動控制裝置,從而實現膠片的引出、定中、導向、貼合、壓實,并與氣密層膠片貼合最終完成內襯層制作的過程,如圖3所示。

圖3 總體示意圖

3.1 二次分切裝置

二次分切裝置由驅動電機、對中調整絲杠、左右主裁刀安裝支架、主裁刀驅動氣缸、主裁刀、左右輔裁刀安裝支架(增加)、輔裁刀驅動氣缸(增加)、輔裁刀(增加)、微調絲杠(增加)、對刀輥、修邊廢料導向輥等部件組成。通過主操作臺配方設定,由驅動電機帶動左右主裁刀安裝支架、輔裁刀安裝支架到工藝要求的寬度,由主裁刀驅動氣缸驅動主裁刀與對刀輥壓切出工藝要求的過渡層膠片厚度;由微調絲杠調整主裁刀與輔裁刀間間距,通過輔裁刀驅動氣缸驅動輔裁刀與對刀輥壓切出滿足工藝要求的貼合膠片。經過二次裁切后廢邊經廢料導向輥由返回傳送帶返回利用,裁切貼合膠片經對中導向裝置進行對中貼合。

3.2 膠片對中導向裝置

膠片對中導向裝置由調整對中絲杠、膠片橫向導輥、膠片對中導輥及安裝支架組成。主要通過手動調節對中絲杠帶動左右兩側導向輥組到達貼合區域。通過調整膠片橫向導輥的角度調整膠片平移距離;通過膠片對中導輥組中的錐形輥、中高型輥保證膠片在貼合過程中呈直線導向,以滿足工藝要求。

3.3 膠片壓合裝置

膠片壓合裝置由調整對中絲杠、海綿壓輥、氣缸及支架組成。主要通過手動調整絲杠帶動左右兩側壓輥,由氣缸驅動海綿輥進行壓合。同時注意氣源壓力及海綿輥硬度,經過實驗氣源壓力在3 bar;海綿輥硬度在60度左右壓合效果最佳,反之容易出現堆積、打褶及壓合不實等現象。現場應用如圖4。

圖4 現場照片

裝置主要優點:(1)采用這種方法,不需占用其它設備及額外工序,實現了貼合功能的自我實現。

(2)需貼合的膠片與內襯層部件具有相同的溫度,不會出現因膠片間溫差及壓合不實等原因所造成的層間氣泡等質量隱患。

(3)所需零部件簡單易加工,普通機床也可輕易實現,與加工、更改型輥相比,能節省大量資金和時間。

(4) 能保證成型機的原有工作效率。

(5)能對自身產生的修邊廢料實現自我消化,有利于提高生產效率。

4 結束語

隨著輪胎工業不斷發展,相對競爭日趨激烈。以及人們對工作環境及勞動強度等各方面要求不斷提升,如何使企業在競爭中,保持足夠競爭力是至關重要。我們做為公司設備保障部門,除了要維護設備正常運行還要不斷對設備進行小改小革,以此提高設備自動化程度、減輕工人勞動強度、節能降耗等。此裝置投入使用,解決生產過程中的難點,提升設備自動化水平。雖未取得重大科技成果,但會引領我們在設備改造、創新的道路上不斷前行。

TQ330.44

1009-797X(2015)13-0039-02

B

10.13520/j.cnki.rpte.2015.13.011

曲學新,男,高級工程師,橡膠機械專業,主要從事輪胎制造設備管理工作。

2014-03-14