大直徑薄壁型齒圈滲碳公法線尺寸變化規律摸索

■胡東輝

因生產需要,我公司熱處理廠逐漸引進了能處理大直徑齒圈的熱處理滲碳設備。由于此類零件大多屬于關鍵件,尺寸等要求比較嚴格,因而熱處理的滲碳淬硬過程中,對零件尺寸變化的控制至關重要。與此同時,此類型零件往往滲層較深,在零件形狀“單薄”條件下,非常容易造成零件變形嚴重。為服務生產,更好地滿足滲碳后零件尺寸要求,故對該類型零件滲碳后公法線變形進行工藝摸索。

1. 熱處理工藝及零件數據

采用4種不同直徑的齒圈零件,經過不同的滲碳淬硬工藝,對比熱處理前后齒輪的公法線變動,從而測出零件的大致尺寸變化。

(1)試驗工藝與設備由于零件較大, 采用φ2500mm×2000mm愛協林井式滲碳爐,平裝零件,墊平,除齒部外其余均勻涂防滲劑,并采用圖1所示的熱處理工藝。

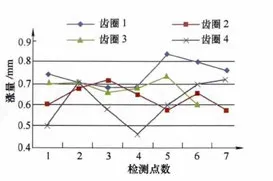

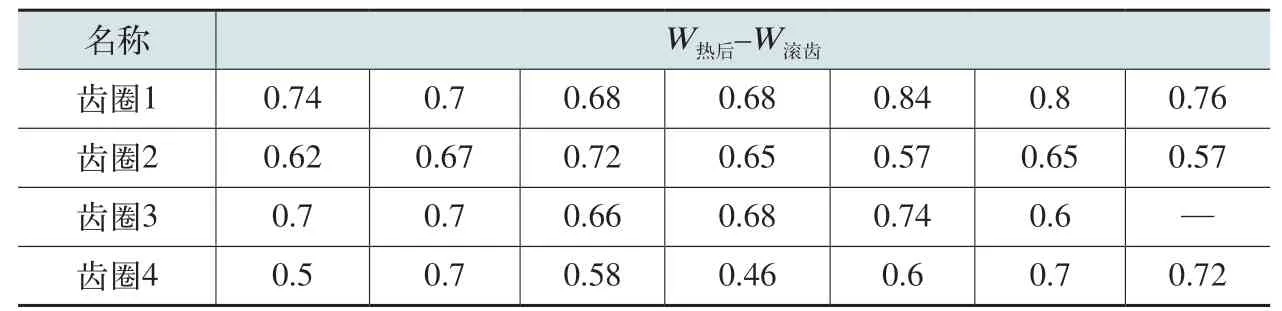

(2)數據分析 圖2~圖5為參與試驗的零件,表1為相應零件的具體數據和采用的工藝。對4種不同的零件,通過進行滲碳淬硬,測量熱處理后的公法線尺寸,對比熱處理前的公法線尺寸,具體數據如表2所示。

圖1 熱處理工藝曲線

圖2 齒圈1

圖3 齒圈2

圖4 齒圈3

圖5 齒圈4

根據W熱后–W滾齒=熱處理后公法線的漲量,計算出各齒圈的尺寸變化(見表3和圖6),可以發現此類型零件變形量基本在0.5mm以上,甚至個別超過0.8mm。對于個別零件因壁厚更薄,如圖4所示齒圈,公法線變動在0.46~0.72mm之間,使整個零件的公法線變化很大。

井式滲氮爐生產線

圖6 各齒圈公法線漲量

2. 變形原因分析

零件雖然采用兩種熱處理工藝,但零件變形趨勢一致,均漲大了0.5~0.8mm。

零件經過熱處理后,產生熱應力和組織應力,并且熱應力和組織應力都會使淬火的工件形狀發生變化(形狀畸變)。在熱應力方面,零件雖然縮小,但同時在冷卻過程中,零件發生組織轉變,即奧氏體向馬氏體轉變過程后,比體積變大(馬氏體的比體積比奧氏體大),從而使零件直徑尺寸增大。

在熱應力中,由于表層和心部冷卻速度不一致而形成溫差。表面驟冷時,體積收縮較小;當表面冷卻后,心部只發生冷卻,體積卻不能自由進行,從而使零件經熱脹冷縮后,體積增大。這種體積增大現象受冷卻速度、材料化學成分和熱處理工藝等影響,當冷卻速度增大,零件碳含量和合金成分越高時,體積變化越明顯。

另外,受到其他因素影響,局部受力不均,造成翹曲,在同一齒形成錐度,導致整個零件的平面發生翹曲。

表1 各齒圈的各種參數和工藝方案

表2 各齒圈的滲碳淬硬后公法線數據 (mm)

表3 各齒圈的公法線漲量 (mm)

3. 結語

(1)熱處理的熱應力和組織應力無法避免,但是可以合理利用存在的變形,在冷加工滾齒時,適當減少磨量,以彌補熱處理漲量。

(2)此類型零件的公法線漲量一般在0.5~0.8mm。