蒸汽干度控制在注汽鍋爐上的應用

王 紅

(遼河油田經濟貿易置業總公司, 遼寧 盤錦 124010)

1 注汽鍋爐蒸汽干度控制的現存問題

在熱力開采稠油中,需要向稠油層注入高壓高溫的濕蒸汽,而這種蒸汽的干度對稠油開采的經濟效益有著重要的影響,因此蒸汽干度需要實時檢測與控制。在化工、食品加工、制藥等很多工業生產行業中,干度檢測和控制也是非常重要的[1]。所以注汽鍋爐蒸汽干度的先進自動控制顯得格外重要,并且提高注汽鍋爐蒸汽干度控制的先進自動控制能力已成為我國采油事業的當務之急。根據對采油廠的注汽采油進行現場調研,發現干度控制存在以下不足:

(1)無法及時掌握注汽鍋爐的現場狀況, 如蒸汽溫度、蒸汽壓力、質量流量變化趨勢等歷史曲線,進而無法對蒸汽干度進行實時分析和控制。

(2)蒸汽干度的測量需要人工進行化驗,通過酸堿中和滴定。該測量方法有兩點不足,即滯后的時間太長和蒸汽干度的精確度與操作精細程度、操作熟練程度等人為因素有關。

(3)干度的控制基本上處于手動狀態,注汽鍋爐處的蒸汽干度測量與控制受人為因素的影響很大,不但對注汽系統的安全運行受到威脅,而且還對采油的經濟利益有關[2]。

(4)現場蒸汽壓力的波動,對蒸汽干度產生了一定的影響。

2 系統的設計方案

本設計的蒸汽干注汽鍋爐度控制系統既要滿足生產自動化控制又要滿足“分散控制,集中管理,數據共享”的要求。在人機接口方面,利用上位計算機所支持的豐富的應用軟件,可實現友好的人機接口及完善的監控管理功能,所有的報警故障信息及系統參數都可通過上位計算機監控。為操作簡化、減少故障發生率,只設計幾個重要的按鈕,如急停按鈕、停止按鈕、啟動按鈕、電源開關等幾個按鈕,這樣不但減少了外部元器件,而且使系統趨于簡單化,提高了系統可靠性和集成度,操作人員在控制室就可以判斷現場的情況,并且能及時做出反應,確保注采安全自動運行。

針對目前注汽鍋爐蒸汽干度控制系統存在的問題和不足,提出以下更改和設計方案:

(1)在控制環節中增加控制點,提高控制效果。更改原先不合理的控制設計;更新淘汰不適合新應用的現有線路及元器件。從而使控制系統更先進、安全、可靠。

(2)針對注汽鍋爐蒸汽干度控制采用預測函數(PFC)算法對其控制,解決延遲性,提高控制精度。

(3)系統具有自動和手動兩種控制功能。當控制柜上的手動/自動選擇按鈕在手動狀態時,通過現場人工操作控制按鈕進行控制,用以實現單爐運行或現場維修;當控制柜上的手/自動按鈕在自動狀態時,以通訊方式實現上位機對現場的控制。

(4)利用上位計算機通過現場總線建立站間級監控系統,完成生產設備的在線控制、動態監視、故障報警及維護功能。同時考慮到企業發展對信息集成度要求越來越高,建立下面采油站與機關管理層建立網絡連接,將采油數據信息集成到機關管理層。這樣能夠及時上傳現場采油信息和向下送達控制采油信息,完成采油站與機關間的管理和調度,能夠促進采油量大幅度提高。

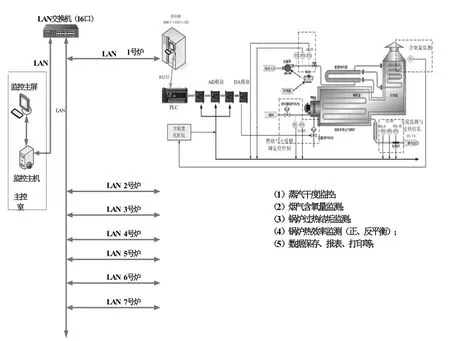

3 注汽鍋爐蒸汽干度系統的組成

為了更好的控制注汽鍋爐蒸汽干度,本系統設計主要克服調節執行器的阻尼現象,以保證蒸注汽鍋爐汽干度控制系統的安全高效精確的控制蒸汽干度。注汽工藝參數控制指標要求,根據注汽爐的條件和狀態,為了實現對注汽爐更好的監督、控制和管理,控制系統主要由上位機、下位機、執行器和傳感器組成。下位機PLC控制系統手動調節蒸汽干度控制系統的運行參數,同時對該系統的各控制點進行實時控制,并對報警信號做出反應。上位機主要對蒸汽干度控制系統的運行參數進行自動控制,對注蒸汽干度控制系統的運行狀況進行監視。預測函數(PFC)算法在VB中運算得出控制量,通過DDE通訊和組態王進行實時地數據交換,把控制量實時的傳給 PLC, 這樣可以保證蒸汽干度控制的實時性。PLC和組態王之間的數據傳遞用通訊方式實現,控制系統硬件框圖如圖1所示。注汽鍋爐蒸汽干度控制系統連續運行的時間很長,要求控制系統的可靠性非常高。因此,在本系統中,設計了下位機手動調節和開環調節、上位機自動控制三種控制方式來實現運行系統參數調節。這幾種方式相互轉換可以通過控制柜上的手動自動轉換開關和操作界面上的轉換開關進行實現。下位機主要實現蒸汽溫度、蒸汽壓力、壓差、給水流量等數據的采集,是整個控制系統的核心。并對其采集數據進行處理,然后送給D/A模塊,實現對執行器的控制。下位機把數據傳給上位機,這樣上位機就可以反映系統的運行情況,并且可以監視整個系統的狀況,設置參數的初始值。

圖1 控制系統硬件框圖Fig.1 Block diagram of control system hardware

4 建立算法模型

4.1 蒸汽干度PFC控制器的設計

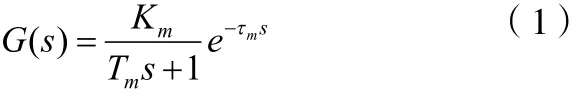

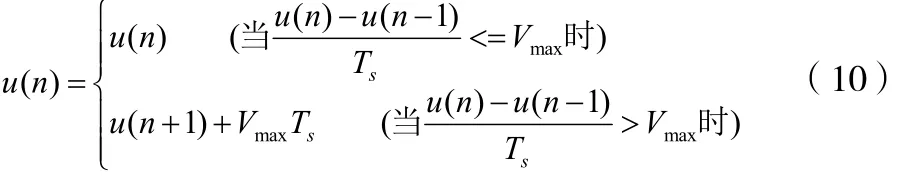

在工業生產過程中,生產過程一般都可以近似表示為一階加純滯后模型

式中: Km— 預測模型的穩態增益;

Tm— 時間常數;

τm— 純滯后時間。

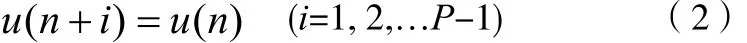

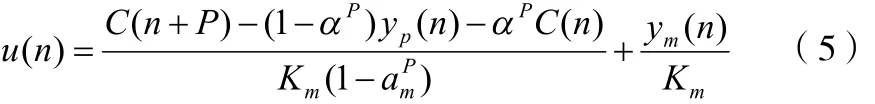

當設定值在被控區間里其變化率小于或等于某一閾值θ時,控制輸入取階躍函數這樣一個基函數即可,在本文設計的蒸汽干度控制系統中,就符合這樣的條件。根據階躍函數和預測函數結構化控制變量的特點可得[4]:

先考慮 i = 0的情況,即預測模型無純滯后的情況[3]。在加入一個零階保持器進行離散化后,可求得模型的差分方程為:

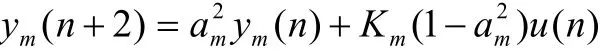

式中 am= exp(- Ts/ Tm),下面用遞推法和數學歸納法來推導模型的第P步預測值。

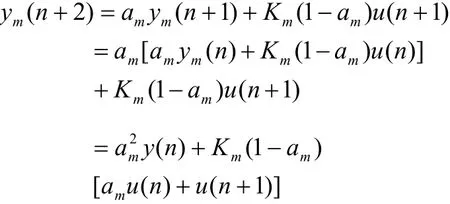

又因 u (n + i ) = u(n),則有:

同理可得:

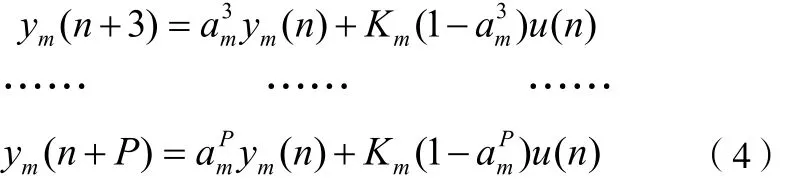

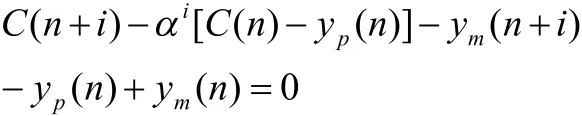

為了求取控制量,令 ?J /?u (n )=0即

由式(2)代入式(4)可得:

再由式(4)可得n時刻的控制量為:

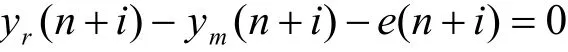

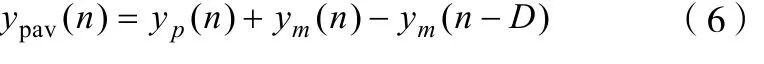

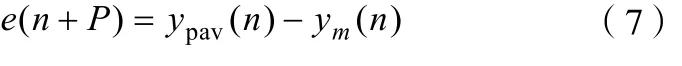

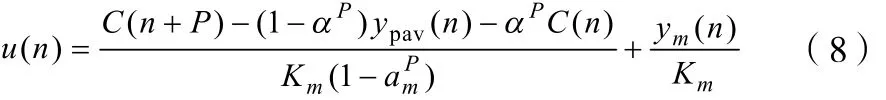

當tm≠0 時,參考Smith預估控制的思想,預測函數控制算法仍采用tm=0 的模型,對系統對象的輸出進行修正,設D = tm/ Ts(取整數部分),修正后的過程輸出值為ypav( n)。則有:

修正后的預測誤差為:

再由式(5)代入式(6)可得到一階慣性純滯后過程的預測函數控制器輸出為:

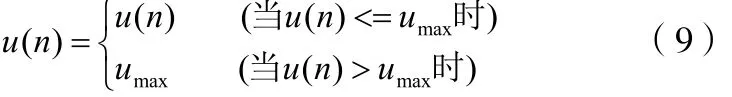

在實際的運用中,常常要考慮約束條件,如控制量幅值限制:

再如控制量變化率限制:

式中,umax和Vmax分別是控制量最大幅值和控制量最大變化率限制值。

4.2 蒸汽干度模型的建立

經過分析大量的現場數據和現場實驗的結果可以得出蒸注汽鍋爐汽干度模型為:

經現場測試,根據管道長度、水流量、蒸汽流速可測得穩態增益Km=0.6~0.9;時間常數Tm= 270~500 s;tm=300~480 s。

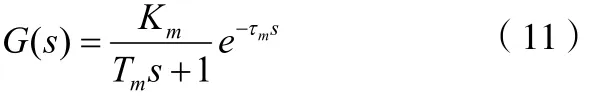

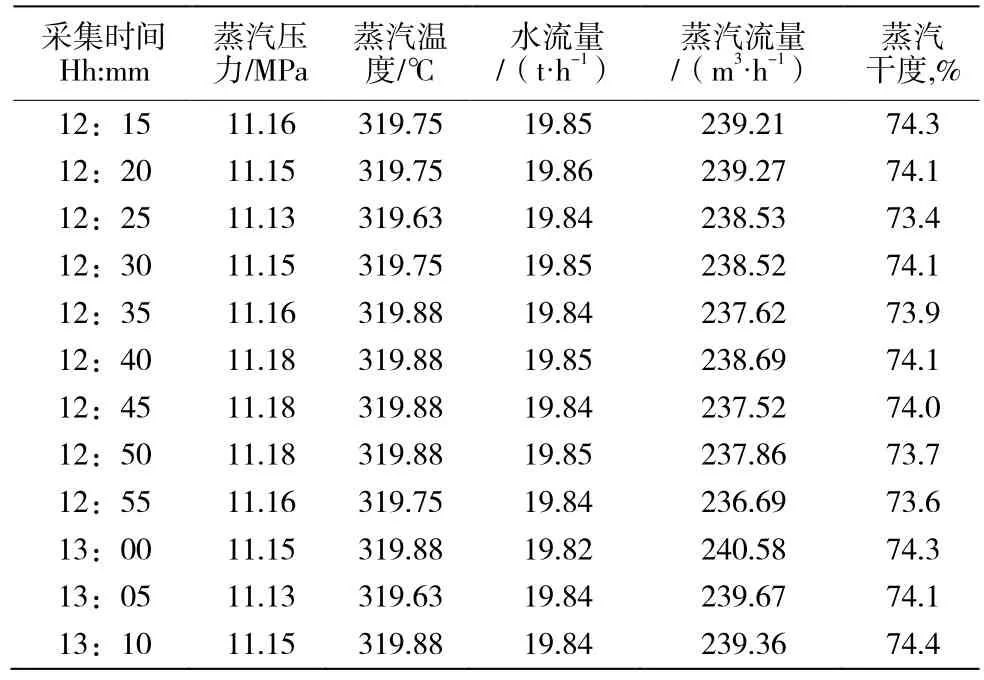

表1為SAGD2#56號爐現場測得的部分數據。

表1 SAGD2#61號爐現場部分數據Table 1 Field data

5 注汽鍋爐蒸汽干度PFC控制器實現

在工業控制領域中,純滯后被控對象采用常規PID控制時,為了維持系統的穩定性和抗干擾性以及魯棒性,必須對控制系統的作用整定得很弱。因而,難以得到滿意的控制效果[5]。采用PFC算法,可以很好的解決上述問題。但是,預測函數控制算法涉及到大型矩陣的乘除、求逆等運算,而工業現場常用的控制器 PLC一般也不具備矩陣的運算能力,而又上位機組態軟件也計算能力有限,這就使PFC算法的工程實際運用受到了極大的限制。本文采用PLC負責采集現場數據,把這些采來的數據進行的處理和轉換通過 RS-232串口傳到上位機組態軟件,然后組態軟件通過DDE通訊與VB進行數據交換,根據現場回來的數據把預測函數控制算法在VB中計算并且得出當前時刻的控制量,然后再把這個當前時刻的控制量返回給組態軟件,組態軟件送給PLC,PLC通過模擬量輸出模塊來控制執行器這樣的設計方案。

然而這種方案一旦上位機出現問題不能和下位機PLC通訊,先進控制就不起作用,整個系統崩潰,為了防止出現這種情況,在PLC中嵌入PID常規控制方法[6]。

當上位機與PLC通訊不正常時,PLC根據通訊中斷標志自動切斷先進控制該為常規PID控制,并且把通訊中斷前的蒸汽干度設定值、控制量等自動取過來進行無擾動切換,這樣使該系統更加穩定可靠。

6 結 語

對注汽鍋爐蒸汽干度控制器進行分析與研究,并設計了干度PFC控制器,并根據采油廠的現場數據和現工人多年的經驗得出蒸汽注汽鍋爐干度控制系統的模型。并通過蒸汽干度PFC控制器和PID控制器進行比較,其控制效果比PID效果好,更優越于PID控制。

[1] 張銳. 稠油熱采技術[M]. 北京: 石油工業出版社, 1999.

[2]卞永釗. 注汽鍋爐控制系統的改造與設計[D]. 沈陽: 東北大學,2003.

[3]劉峙飛, 金曉明, 王樹青. 雙值預測函數控制[J]. 控制與決策,1999(14) (增刊): 553-556.

[4] 王國玉, 韓璞, 王東風,等. PFC-PDI串級控制在主汽溫控制系統中的應用研究[J]. 中國機電工程學報,2002,22(12): 50-55.

[5] Xin jiangli, Pei liang. A new method for measuring the steam quality[J].Proceeding of Spie, 2002, 21(10): 492-495.

[6] 樓史進. 預測函數控制、參數預測控制及透明控制[D]. 杭州:浙江大學, 1998.