一種主預包聯動包邊機構

楊磊, 程楠, 農明滿

(上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

0 引言

包邊是汽車門蓋生產的關鍵環節,包邊質量直接影響到車身質量和外觀,是整車質量和感知質量的重要組成部分。目前,全球80%汽車廠家采用壓力機包邊和機器人滾邊,壓力機包邊存在的問題是:占地面積大,需專用地基;不便于成線布局及工藝調整;成本高,是桌式包邊的4~5倍。機器人滾邊存在的問題是:生產節拍低,一般在45JPH以下;成本高,是桌式包邊的3~4倍。與以上兩種包邊形式相比,桌式包邊具有生產節拍較高、便于生產線布置以及設備成本較低等優點。

1 技術背景

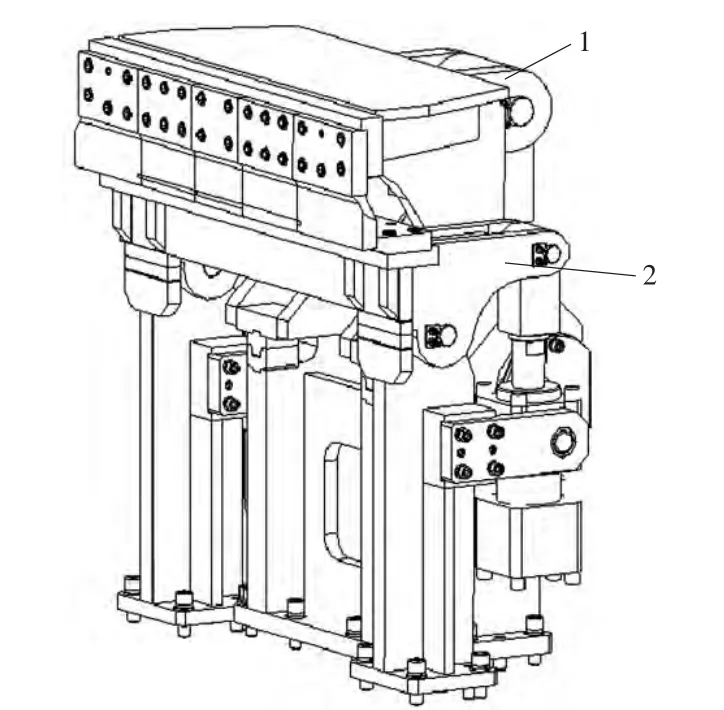

包邊類型主要有三種,即桌式包邊(Table Top Hemming)、壓力機包邊(Press Hemming)和機器人滾邊(Roller Hemming)。桌式包邊分預包和主包兩個步驟,其主預包機構均分為兩種,即杠桿機構和四桿機構。杠桿機構(圖1)的包邊壓力方向與大小會隨包邊半徑的不同而變化,只適用于平直包邊;四桿機構(如圖2)可以實現一致的壓力方向和均衡的包邊力,可同時實現平直包邊和復雜輪廓包邊。

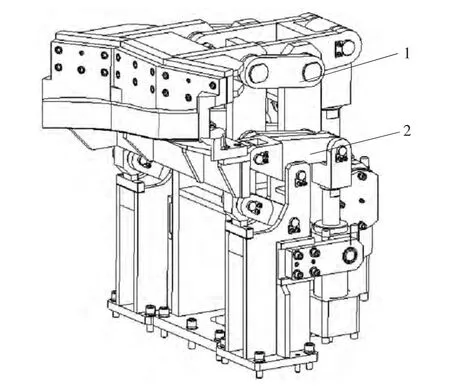

按照主預包機構的關聯性,桌式包邊裝置可分為主預包分體式(圖1、圖2)和主預包聯動式(圖3)兩種。分體式的不足是機構布置緊湊,空間狹小,不便于安裝維修,且動力部件多,設備成本及維護成本較高;現有聯動式包邊裝置的預包為杠桿機構,其缺陷是無法實現復雜輪廓包邊。

圖1

圖2

1.主包機構 2.預包機構

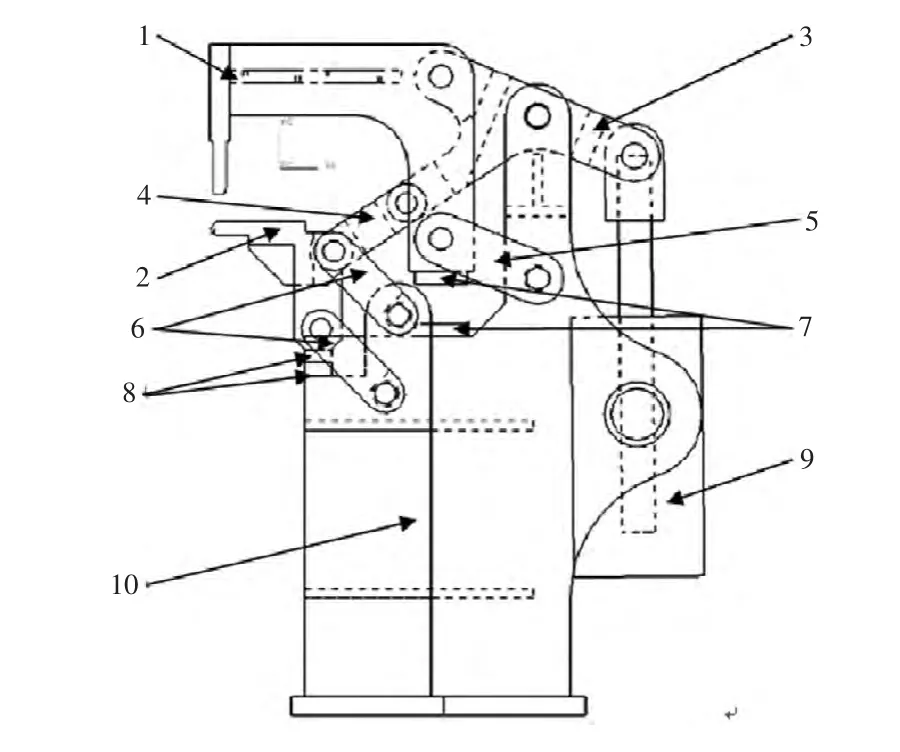

針對上述缺陷和不足,提出一種新型的桌式包邊裝置——主預包四桿聯動包邊裝置(圖4),設計要點有二:一是主預包都采用四桿機構,均可實現一致的壓力方向和均衡的包邊力,無論是平直還是復雜輪廓,都可達到良好的包邊效果;二是主包機構增力聯動,通過增力連桿的增力作用,使得預包邊過程平緩而有力。預包邊是影響包邊質量的重要環節,增力連桿與四桿預包機構相結合,對預包邊質量控制取得了突破性的改善,從而能有效保證最終包邊質量。

2 增力連桿聯動機構

本聯動裝置的主預包由同一個驅動元件推動,在主包機構下壓過程中,通過主預包聯動桿推動預包機構完成預包并撤出,主包機構繼續下壓完成主包動作,在1個運動周期內完成主預包動作。

2.1 聯動機構的結構及運動順序

圖4

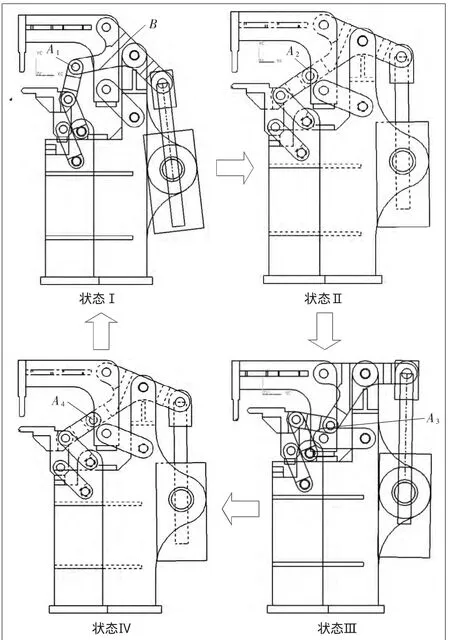

聯動機構結構見圖4。其具體工作過程如圖5所示,狀態Ⅰ為主預包均打開的初始狀態。此時,在驅動元件推動下,主包杠桿繞B點逆時針旋轉,同時推動主包刀和預包刀向下運動。當主包杠桿和聯動桿的鉸接點由A1點(狀態Ⅰ)運動到A2點(狀態Ⅱ)時,預包刀完成壓緊工作。然后在驅動元件推動下,主包杠桿繞B點繼續逆時針旋轉,主包刀繼續下移,而預包刀跨過臨界點(A2點)后,則反向向上返回。當主包杠桿和聯動桿的鉸接點到達A3點(狀態Ⅲ)時,主包刀完成主包工作,此時,驅動元件達到最大行程。之后,驅動元件返程帶動主預包機構作逆向運動,主包杠桿和聯動桿的鉸接點經A4點(狀態Ⅳ)回到A1點(狀態Ⅰ),從而完成整個包邊過程。

2.2 新機構優點

1)主預包均采用四桿機構,即便是復雜輪廓的門蓋零件,翻邊輪廓各點也都能獲得一致的主預壓包邊壓入角度和均衡的壓力值,從而能夠保證良好的包邊質量。

2)預包邊為包邊過程的關鍵環節,包邊質量主要取決于預包邊質量的好壞。本裝置預包驅動連桿為增力機構設計,預包過程平緩而有力,更利于預包質量控制。

圖5

3)在主包機構下壓過程中,由連桿推動預包機構完成預包邊,縮短包邊過程,節省包邊時間,與分體式主預包形式相比,節拍由60JPH提升至70JPH。

4)主預包共用同一驅動元件,省去66.7%的驅動元件,節省動力約30%,降低能耗約30%,噪聲由68 dB降低至50 dB,更加節能環保,更有利于電氣控制以及驅動系統升級改造。

5)主預包聯動,機械系統同步性更好,有利于包邊質量控制;包邊機構緊湊,對于小段包邊,也能夠方便擺放布置;降低設備成本和維修保養成本約18%;包邊單元外圍空間增大約15%,更便于維修保養。

3 結語

此技術機構在汽車工裝上的應用前景廣闊,在節約包邊設備的制造和采購成本方面效果明顯,降低維修保養成本約18%,提高門蓋線生產效率約16.7%。該技術的應用,在保證生產質量的同時,使成本得到有效控制。

[1] 吳戈.汽車車身包邊工藝的探討[J].廣西機械,2000(3):53-54.

[2] 馬玉玲.汽車包邊機構設計與改進[J].汽車工藝與材料,2000(6):39-40.