液壓支架鉸接孔檢修工藝的延伸及應用

彭帥

(河南能源化工集團龍宇能源機電制修廠,河南永城476600)

0 引言

液壓支架利用泵站提供動力,通過液體壓力形成支撐力從而實現自動移設,進行頂板支護和管理的,是綜合機械化、現代化采煤不可缺少的配套設備。液壓支架主要用于水平面及不大于10°的緩傾斜厚煤層沿底板一次放頂煤采全高開采的長壁綜采工作面,也適用于急傾斜特厚煤層水平分層放頂煤綜采工作面。

由于煤礦井下工作環境復雜多變,在液壓支架使用、操作過程中,會有幾次、十幾次甚至上百次的壓力沖擊作用,1套液壓支架在井下工作時,要服役至少1個工作面,在生產接續緊密時,往往需要通過轉移工作面來實現生產的持續性,這就導致1套支架至少要工作1個工作面甚至幾個工作面。液壓支架鉸接孔基本間隙都在1~2 mm之間,再加上孔和軸的尺寸公差,鉸接孔和鉸接軸的實際配合間隙還要加大0.3~0.7 mm,即二者的實際間隙在1.3~2.7 mm之間,加上井下維護、保養設施、設備的不完善,修理設備的不充足,液壓支架各個結構部件,除了要承受來自頂板的壓力外,結構件之間的往復沖力、慣性力也對軸和孔產生作用力,各個承力組件就會產生或大或小的變形,嚴重的也可能造成部件的報廢;其中以支架各部件連接間的鉸接孔(軸)、各千斤頂連接用的銷軸孔(銷軸)變形量最為明顯。

按照傳統的補焊、打磨修復方式,往往不能達到理想的效果,孔、軸的直線度、垂直度都不能得到有效的保障,給修理和使用帶來一定的問題。

1 生產及檢修現狀

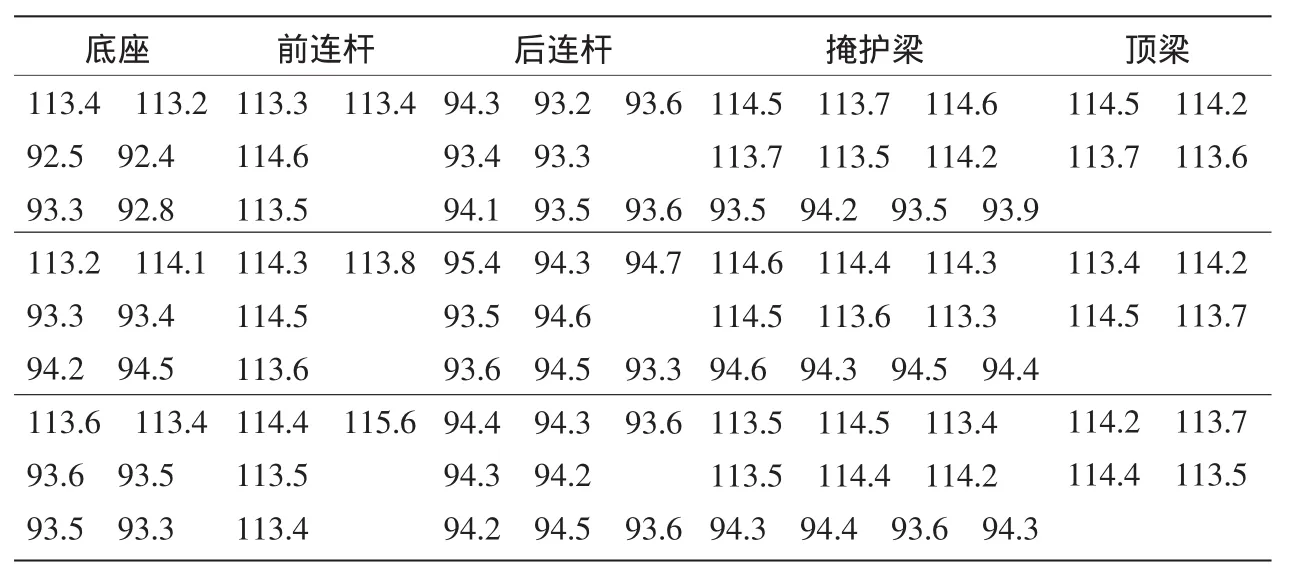

以掩護式液壓支架ZY3800/16/35為例,在檢修中,挑選3部鉸接孔超差支架進行拆解,分別對底座、前后連桿、掩護梁及頂梁測量φ90、φ110銷軸及銷軸孔,測量尺寸見表1。

按照公司規定,鉸接孔的修理公差φ四連桿機構鉸接孔≤φ設計標準+2 mm,φ其余≤φ設計標準+3 mm,若超出該范圍,則需要進行鉸接孔修復或報廢處理。從表1可以看出,以上各結構件孔均需要進行孔的修復作業。

表1 支架各結構件鉸接孔尺寸測量mm

由于鑲套、更換主筋板等方法結構局限性小、質量較低、易出現問題等現象,按照慣例,以如下工序進行孔的修復:

1)針對孔超差情況,將支架全部大解體,清理待修復孔周圍的煤矸石、銹跡等,保持孔周圍有足夠的清潔度。

2)視 φ110、φ90 孔超差嚴重程度,確定修補重點。

3)符合測量環境后,測量鉸接孔尺寸并做好記錄。

4) 通過測量,φ110孔尺寸大于φ112.5的進行修補;φ90孔尺寸大于φ92.5的進行修補。

5)使用普通電焊機或者二氧化碳氣體保護焊對超差孔進行補焊,將φ110孔補焊到φ110左右,φ90孔補焊到φ90以內。

6)使用手動砂輪機進行修磨,φ110孔修磨尺寸在φ112.35以內,φ90孔修磨尺寸在φ92.35以內。

通過以上方案進行孔的檢修工作后,可保證大部分符合使用要求,但仍有一部分孔不符合使用要求。

2 一種新式孔修復工藝的確定及實施

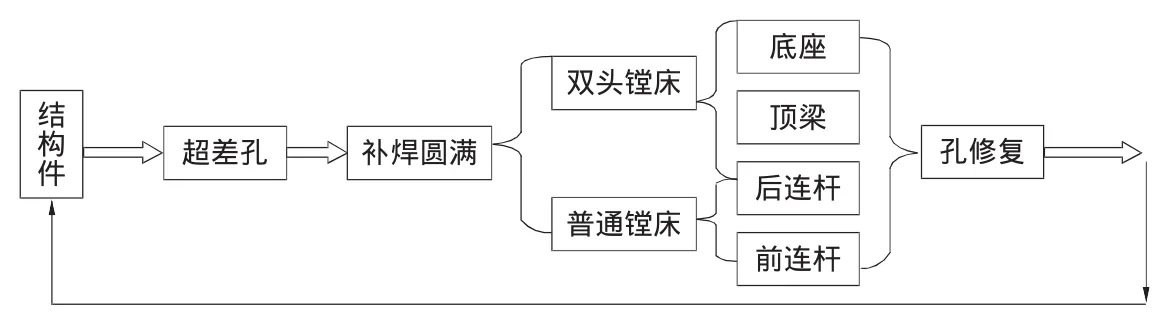

在總結各種鉸接孔修復工藝優缺點的基礎上,結合實際情況,確定了如下的孔修復工藝(如圖1):

圖1 新型孔修復工藝流程圖

1)針對孔超差情況,將支架全部大解體,清理待修復孔周圍的煤矸石、銹跡等,保持孔周圍有足夠的清潔度。

2)針對各部件孔超差的部位,將孔與地面呈垂直結構放立,采用平焊方法對孔內壁表面進行焊接。

3)在一個平面焊接完畢后,轉換結構件位置,使另外一側孔內壁表面與地面垂直,繼續進行平焊焊接。如此類推,直到將孔內壁全部補焊圓滿。采用如上方法,可避免堆焊補孔的應力集中現象。清除表面焊渣等殘留物,將結構件轉至鏜床處(視加工有效長度選擇不同鏜床)。

5)待結構件在鏜床裝夾完好后,采用雙向同時鏜孔的方法進行鉸接孔的再加工。

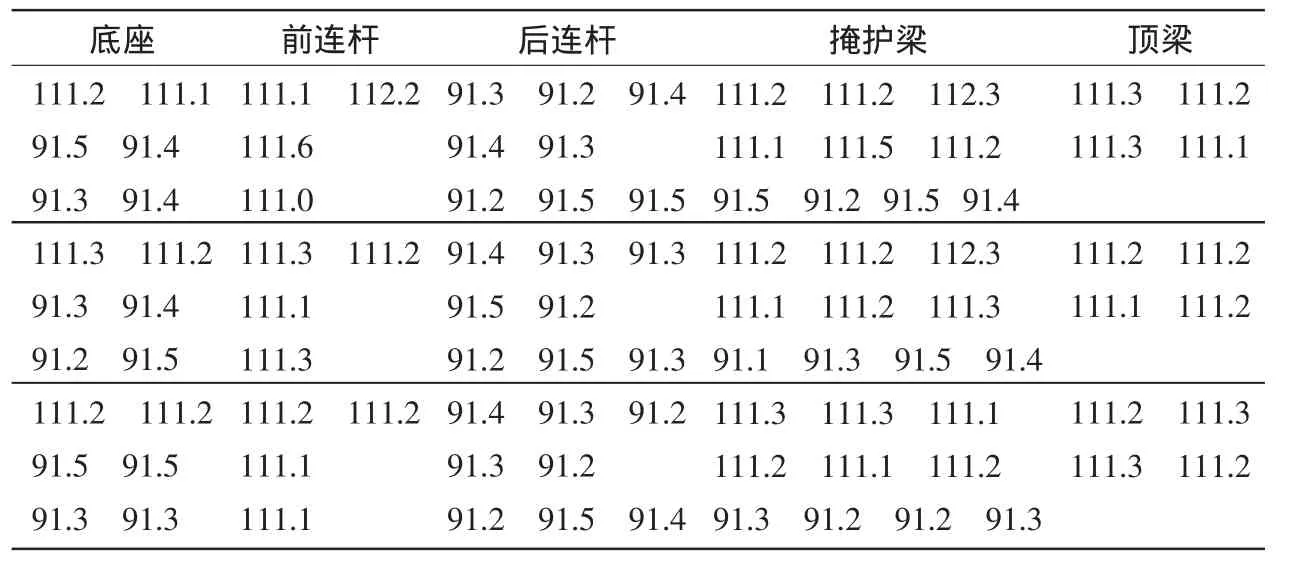

按照如上方法修復后,各鉸接孔尺寸(隨機抽取)如表2。

表2 使用新工藝修復的鉸接孔尺寸mm

3 新工藝的優點及發展方向

使用該工藝可在一定程度上大大提高液壓支架鉸接孔的修復質量,可在一定程度上延長了液壓支架的使用壽命,對礦方生產、維護等帶來便利。

該工藝在補焊階段,亦可使用較為先進的自動化焊機進行孔的滿焊作業,以進一步降低焊接過程中的應力集中現象,進而提高孔焊接質量,為下一步工序的開展奠定基礎。

該工藝也適用于液壓支架鉸接孔的再制造項目,可實現在主筋板等強力部件完好的情況下,鉸接孔的修復再利用。