SCR連鑄中間包澆注機構故障診斷及控制技術研究

張偉旗

(江西銅業集團銅材有限公司,江西貴溪 335424)

SCR連鑄中間包澆注機構故障診斷及控制技術研究

張偉旗

(江西銅業集團銅材有限公司,江西貴溪 335424)

SCR連鑄中間包澆注機構對穩定連鑄工藝和提高鑄錠品質極為關鍵,一直是國內外連鑄連軋領域共同研討和關注的重大課題。針對該連鑄中間包澆注機構常見故障分析與控制技術研究,設備故障率低,成本能耗水平高,成功地解決了制約生產的技術“瓶頸”及同類型生產線澆注的“核心”問題,完全能滿足國內外客戶對高端銅細線及超微線的特殊需求。

連鑄中間包;澆注機構;常見故障;設備故障率;成本能耗水平

中間包系統是SCR銅桿連鑄連軋生產線的核心部件,其正常運行直接影響到連鑄工序的安全生產,其銅液品質是影響企業技術經濟效益關鍵因素之一,至關重要。江銅銅材公司分別于2003年和2006年從美國SOUTHWIRE公司引進了SCR3000和SCR4500二條連鑄連軋生產線[1],隨著國內外客戶對高端銅細線品質要求的進一步提高,連鑄中間包的精煉功能凸顯。建廠初期,盡管兩條SCR生產線技術裝備水平世界領先,但原連鑄中間包澆注機構故障頻發,致使產品出現批量性的空心、夾渣斷線、麻點、毛刺及夾冷銅等現象,產能低,質量投訴多,導致兩條生產線的綜合效能和規模效益得不到充分體現和發揮,成為生產技術的“瓶頸”。而要生產高附加值的銅桿線用鑄坯,針對該連鑄中間包澆注機構常見故障進行分析及控制技術研究,十分必要。

1 機構設計原理

SCR銅桿連鑄連軋生產線中間包澆注機構主要由中間包、PIN架調節機構、稱重機構、保持爐傾轉裝置等部分組成。它可保證銅液質量的穩定,能有效地控制中間包銅液的溫度、流量、雜質等。

中間包主要由鋼板焊接而成,鋼溝槽內置有耐火材料內襯,其前端設有SPOUT、METERING?PIN架、可控制電機,通過SPOUT可使銅液直接進入鑄機系統,從SPOUT流出銅液的流量可通過調節METERING?PIN的高低來進行控制;其上蓋頂裝有預熱的燒嘴,其形狀使其底部澆鑄口具有適宜的注入角,操作期間可保持中間包所需的溫度。

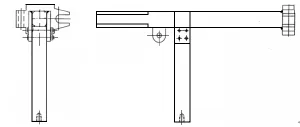

中間包基座裝有螺旋千斤頂,通過氣動馬達來控制、調節中間包的位置。裝配的氣缸可通過氣動開關閥門實現對中間包的前、后、左、右、高、低的位置進行調節。中間包PIN架主要結構如圖1所示。

圖1 中間包PIN架結構示意圖

中間包PIN架主要由熱軋鋼板、鋼條和線性軸承等部分組成,是控制中間包銅液澆鑄流量、熔池穩定的關鍵設備。其通過控制步進電機帶動PIN運動來控制中間包SPOUT的流量,其工作的靈敏度對生產的穩定、安全至關重要。由于PIN活動頻繁、工作溫度高,PIN及SPOUT的壽命均較短,因此,每使用完一個周期后,必須及時更換中間包。

中間包測溫裝置也是關鍵設備,其設計工作原理是將中間包熱電偶插入中間包的銅液中,通過熱電偶前端的正極(鉑銠合金)和負極(純鉑)在受熱時阻值發生變化的特性,在其正負兩端輸出mV值信號,然后通過熱電偶補償導線將信號傳輸給PLC,再顯示于鑄機客戶端的顯示界面上。

SCR連續澆注系統中,中間包液位的自動控制和熔池液面的自動控制組成的自動澆鑄系統AMPS是實現澆鑄平穩、控制質量穩定的關鍵。該系統能根據稱重系統的模擬信號來調整中間包的液位,中間包液位升降時,稱重傳感器承載的壓力相應增減,傳輸至稱重儀表的mV值信號相應增減,而自動控制軟件將接收到的信號與已設定好的零位信號值作比較后,發現接收到的信號比零位信號大(小),則發送降低(升高)中間包液位信號即保持爐流量減小(增加)給PLC,通過傾轉保持爐減小(增加)銅液流量來達到控制中間包液位的效果。

連續澆注過程中,若對中間包液位的把控不夠精細,易造成中間包的液位波動大,銅液液位的時高時低,會直接影響到熔池液位的穩定。一旦液位過高時,將與中間包壁上的冷銅共融,導致氧化物富集,導致夾渣斷線;而液位過低時,則會使銅液表面的雜質易被吸入熔池,導致銅桿雜質斷線;當液位差過大導致的紊流也會對澆注過程產生嚴重影響,從而使液穴發生改變,嚴重影響錠坯結晶的質量;同時,會造成中間包邊部的冷銅重熔,促使銅液中的氧化物、雜質增多,銅鑄坯易產生結晶不良、偏析、疏松縮孔、裂紋及氣孔等缺陷,導致銅桿產品出現空心、夾渣斷線、麻點、毛刺及夾冷銅等現象。因而,必須保證連續澆注過程的平穩,防止因外界不良因素而導致自動澆鑄失靈、液面波動,避免對生產造成不良的影響。

2 主工藝流程

鑄造系統是銅液凝固、結晶成鑄坯,并對鑄坯進行削邊、修整,為下一道軋制工序提供合格銅坯的重要工序,而連鑄中間包則是銅液澆鑄前的臨時存儲設備,也是銅液的最后一個質量控制點,可對銅液進行最后的調節、除渣,且可保證澆鑄速度的穩定。其主工藝流程為:銅原料→提升加料機→豎爐→上溜槽→渣箱→保持爐→下溜槽→中間包→五輪澆注機→脫模裝置→預處理機,即其工作原理是電解銅連續加料,經豎爐連續融化后放出銅液,銅液由上溜槽、渣箱、保持爐、下溜槽流入中間包,通過中間包SPOUT流入由鋼帶和鑄輪包裹的梯形腔體,經鑄機冷卻水冷卻,液態銅結晶、凝固成固態銅錠,再經脫模裝置進入下一道預處理工序。

3 常見故障分析與控制關鍵技術

3.1PIN架故障

3.1.1PIN架卡滯

該故障較為常見。其主要表現為影響自動澆鑄。究其主因,通常是由于PIN架上有灰塵、雜物,或潤滑狀況不佳等。對此,每次更換中間包時,上棒后必須反復開關PIN電機,確保PIN無卡滯、竄動;必須定期檢查、清洗PIN架,加強日常巡檢,適時進行加油潤滑,及時安排修復有異常的PIN架;且預熱中間包PIN架時,必須進行隔熱防護,可大幅地減少PIN架卡滯故障的發生。

3.1.2PIN變形無法閉合

該故障較為常見。其主要表現為PIN因熱變形、沖刷嚴重,易受重力作用向下彎曲,致使PIN折斷或無法正確導入澆管孔內而停鑄,PIN關不死,會導致澆管流銅燒穿鑄機鋼帶、銅液遇水爆炸等人身設備安全事故。宜先用千斤頂將裝滿銅液的中間包頂起,盡快泄掉銅液,在線更換預熱中間包,現場裝配PIN即可;一般在開澆前認真檢查即可排除該故障,且規范中間包的使用管理,加強點檢、巡查,適時修復或更換PIN。

3.1.3?PIN破損或脫落

該故障較為常見。其主要表現為PIN受侵蝕嚴重,致使PIN破損或脫落。需根據現場實際情況,采取不同處理措施,如PIN與蓋板相互摩擦造成卡滯、不動作時,可酌情瞬時提高鑄輪轉速,減少中間包注入鑄輪的銅流,在此期間反復開關PIN。若不起作用,則立即傾轉保持爐,作停澆處理,防止溢銅。若PIN粘銅、粘渣時,銅液溫度必須按上限進行控制或加入磷銅熔渣,且嚴格控制銅液的成分,不允許進行燒氧槍。正常澆注狀況下,若澆注液面驟升或陡降時,可判斷為PIN已破損或脫落;液面驟升時,關棒和適當提高鑄輪轉速后,液面仍上升時,必須果斷傾轉保持爐,防止溢銅;澆注液面陡降時,需適當降低鑄輪轉速,試棒幾次,澆注液面無明顯變化,應立即傾轉保持爐處理;需加強PIN裝配和烘烤后的檢查,特別是PIN烤偏后,必須重新進行調整,烘烤前后必須清理干凈中間包內異物,防止澆注時粘結PIN;保證中間包烘烤溫度和銅液溫度;加強中間包內襯檢查,避免PIN因嚴重侵蝕而破損或脫落等嚴重事故;上棒時,嚴格執行操作規程,避免因操作原因造成PIN損傷。

3.1.4?PIN電機事故

(1)PIN電機不動作、SPOUT流量失控。該故障較為常見。該故障主要表現為PIN電機突然不動作,SPOUT流量無法調節與控制。其主因是PLC通訊堵塞,影響PLC與PIN電機的通訊,必須重啟PLC才行;步進電機控制器到步進電機的電源電纜和反饋電纜的接頭有松動或通訊不良,必須檢查各電纜的接頭對接情況;電纜本體有斷路或短路狀況時,需用萬用表測量電纜兩頭接頭的通斷來檢測電纜本體是否有斷路或短路情況。

(2)PIN電機失控。該故障較為少見。其主要表現為出湯時在控制鑄池液位過程中,關閉PIN電機有卡滯、延緩現象,導致鑄池液位無法正常控制使銅液外溢,形成冷銅又撐開壓輪,銅液外溢加劇,鑄輪二側結有大量冷銅,難以維持正常生產,甚至停鑄。PIN電機失控軟故障是該事故的直接原因,且鑄機人員出湯時判斷異常狀況不準確,未及時采取有效的措施,導致銅液大量外溢,使鑄輪結大量冷銅,處理難度增加。設備人員必須確診故障原因,不可在未確定原因的狀況下運行設備,以免影響正常生產;鑄機人員出湯時,應密切注意現場工況,加強與現場出湯人員的手勢交流,出現異常狀況時,需及時采取有效的措施進行處理。

(3)PIN電機誤動作。該故障較為少見,其主要表現為控制器、PLC斷電。其主因是倒錠時PIN電機控制電纜被燙傷或線纜老化影響正常通訊,造成步進電機的誤動作。每次更換系統時,必須針對控制器、PLC進行斷電復位,以杜絕步進電機的誤動作。

(4)PIN電機突然關死。該故障較為少見。其主要表現為自動澆鑄過程中,PIN突然關死,無銅液流出,導致鑄機停鑄。其主因是PIN電機長期處于高溫惡劣環境,其控制器會接收到假的急停信號,導致PIN電機直接關死,且未被復位之前不能再被打開,造成銅液斷流停鑄。維修人員可參照圖紙排查急停一段的線路,若確認是由于接到I/O電纜的一個延時繼電器常開觸點接觸不良而造成停鑄時,則應更換延時繼電器,且將步進電機控制器進行復位,但必須注意的是,在更換新的延時繼電器時,宜先用萬用表測量延時繼電器的觸點,以保證其觸點接觸良好,不會再次造成假的急停信號;同時,為降低PIN電機的工作環境溫度,先試用傳統鼓風機方式,效果并不理想,但可在PIN電機與中間包之間設計新增一道石棉氈隔熱擋板,隔熱效果十分理想。改進后,PIN電機溫度同比可從120?℃降至約50?℃,杜絕了因PIN電機溫度過高而導致的停鑄事件。

原設計美國產PIN電機在生產過程中故障頻繁,且故障率居高不下,通過改進選用新型西門子PIN電機和新型控制器后,PIN電機的適應性更強、可靠性更高,可大幅降低設備故障率。

3.1.5?線性軸承異常磨損

該故障較為常見。其主要表現為軸承零件滾動表面的質量發生惡化,引起軸承工作表面粗糙、旋轉精度降低、游隙增加、振動噪聲增大等,最終導致軸承喪失正常的工作性能。它是PIN架線性導向軸承主要的失效形式之一。其主因是異物通過密封不良的裝置或密封圈,進人了線性軸承的內部;潤滑不當,如潤滑油中的雜質未過濾干凈、潤滑方式不良、潤滑劑選用不當、潤滑劑變質等;零件接觸面上的材料顆粒脫離;或由于軸承使用溫度變化產生的冷凝水、潤滑劑中添加劑的腐蝕性物質等原因而形成的銹蝕等。

生產實踐中,PIN架線性軸承磨損大多屬于綜合性磨損,易同時出現多種磨損形式,如粘著磨損可能伴有磨粒磨損;而接觸疲勞和粘著磨損則可能伴有氧化磨損;而微動磨損表面形貌則具有粘著磨損、磨粒磨損、微動磨損三者的綜合特征。因而,解決線性軸承實際磨損問題時,必須盡量查找、重點解決其主要磨損形式。在解體、清洗滾珠軸承時,若測量滾珠直徑磨損超出0.5?mm,必須立即更換滾珠,插入導桿檢查其配合間隙,調整軸承兩側調整螺釘直至適宜位置;在換系統或月修時,必須緊固所有螺栓、銷,同時安裝時要涂抹76764抗咬合劑;三個月應更換緊固螺栓和銷;一年需更換線性軸承內所有滾珠;三年必須更換線性軸承。

3.2搖架故障

3.2.1 頂升油缸不動作

該故障較為常見。其主要表現為油缸、油管漏油。因中間包現場工作環境溫度高,致使中間包密封件、油管等老化加劇,特別是中間包右側油缸、下側油管更易老化、失效,導致油缸、油管易漏油,必須加強點檢,定期進行更換。若密封件老化造成氣動液壓泵壓力不足時,必須立即更換泵維修包。

3.2.2中間包卡滯、動作不靈

該故障較為常見。其主要表現為閥門轉動裝置密封、氣管老化泄漏、氣動馬達或螺旋千斤頂故障。由于閥門轉動裝置卡死、密封老化,導致氣動控制閥故障時,需及時進行修復或更換;中間包工作環境溫度高、氣管老化,造成氣管泄漏時,應立即進行緊固或更換氣管;氣動馬達葉片磨損或卡死時,應立即進行解體清洗或更換氣動馬達;螺旋千斤頂內有異物、中間彈性塊破碎或過限位造成卡死時,則必須立即修復千斤頂。

3.3自動澆注系統故障

該故障較為少見。其主要表現為發送操作信號后,保持爐動作異常遲緩。該類故障主要是由于保持爐傾轉電磁閥故障造成的,若電磁閥閥芯堵塞或電磁閥進、出氣管變形等,宜先確認電磁閥閥芯是否有異物堵塞,再拆卸、清洗閥芯,使各氣管暢通;若電磁閥進、出氣管被壓或被砸變形時,為防止氣路不通暢,則必須立即更換變形氣管。

3.4液位自動監控系統故障

3.4.1液位輔助監控裝置失靈

該故障較為少見。其主要表現為液位信息實時監控由于干擾嚴重而失靈。原設計進口中間包液位輔助監控裝置觀察銅液狀況僅依賴一塊不銹鋼鏡面板且通過中間包銅液的反光來完成,受燃燒烈焰、煙氣、水蒸汽及飛濺物等惡劣工況影響,現場采光度差,抗干擾能力弱,不直觀且不清晰,一旦系統失靈時,安全隱患較大。

為采集與轉換液位信號方便,通過優化設計,在中間包尾部上方安裝中間包液位自動監控裝置,現場采光好,抗干擾能力強,液位實時監控直觀又清晰,可靠性高,數據采集、傳送及顯示等功能強大,特別適于系統失靈時的液位監控,即便液位波動較小時,宜通過手動控制及時使熔池液面趨于平穩,確保鑄錠坯品質的穩定提升。

3.4.2液位無錄像顯示

該故障較為少見。其主要表現為攝像頭無信號傳輸至中間包監控服務器。其主因是視頻傳感器故障、攝像頭本身故障、電源盒故障、信號傳輸電纜故障、中間包監控服務器內的圖像采集卡故障。若因視頻傳感器故障造成無輸出,PLC無法接受到液位信息的模擬量信號,液位無錄像顯示,導致設備被迫停機時,則必須更換視頻傳感器;或按相關操作程序排查攝像頭至中間包監控服務器的信號傳輸電纜接頭是否松脫,攝像頭的電源盒是否有電源輸出,若確認均正常,很有可能是圖像采集卡故障,可更換一臺新的監控服務器進行嘗試;若仍未排除,極可能是攝像頭本身故障,則應立即更換攝像頭。

3.4.3顯示器液面畫面定格死機

該故障較為少見。其主要表現為液面畫面定格卡住。必須點擊該軟件上端工具欄處的“Reset?Video”鍵來重啟屏幕;若點擊后仍無效,可關閉該軟件后,再重新啟動;若仍無法恢復,則必須重啟自動澆鑄電腦。

3.5SPOUT開裂、粘渣及粘銅

該故障較為常見。其主要表現為易發生漏銅現象。中間包SPOUT尤以其尾部位置受沖刷侵蝕的影響最為嚴重,易造成開裂、漏銅等現象,往往導致無法控制銅流而提前報廢,而渣液對SPOUT的侵蝕,則易導致其機械性能的降低,甚至停澆。上機前必須排查中間包SPOUT及入口四壁、擋渣磚有否損壞、粘渣或粘銅,若有需及時修補和除去;中間包SPOUT除從材質上提高其抗熱震性、防止崩裂外,還應具有優良的抗銅液沖刷性、抗渣侵蝕性及抗氧化性等,宜選用高強度的復合耐火材料Fused?silica即聚凝融硅。

3.6中間包結冷銅嚴重

該故障較為常見。其主要表現為中間包液位顯示異常且波動較大,甚至突發事故。鑄機操作人員應嚴格控制好中間包液位,宜在顯示屏上劃線,且要求每間隔30?min到現場進行確認,以防止因液位波動而使銅液溫度發生較大的變化,導致產生鑄坯空心和晶粒組織不均勻現象;需不定時地清理流嘴、中間包蓋子上的冷銅,交接班時必須保證清理干凈,以防冷銅堆積后,無法觀察中間包液位;控制液位時,切勿堵塞中間包溢流口,若出現冷銅粘接時,必須當班處理掉;出現液位補差異常時,應立即排查下流槽、保持爐、搖架等周邊裝置,及時處理異常阻塞或磕碰;加強操作控制,避免出現側邊漏銅現象或因液位波動大、溫度大而導致斷坯或停機。

3.7測溫裝置嚴重氧化

該故障較為少見。該故障主要表現為中間包溫度顯示不準確,溫度波動大。其主因是中間包熱電偶本身有氧化、測量有誤差。實踐證明,當夾雜物占到銅線截面積1/4時,將導致拉絲斷線[2],而有效地控制銅液的溫度、及時去渣,則是防止銅桿夾雜最有效的手段[3]。必須立即拆下中間包熱電偶,檢查其輸出端子是否高溫氧化,采用細砂紙打磨端子表面后,使用萬用表測量熱電偶電阻值,可判別出熱電偶內的測量裝置是否損壞,若超出正常阻值范圍即0.7~0.9?Ω,則更換熱電偶后,再解體檢查換下的熱電偶;熱電偶公母對接頭內氧化嚴重時,需徹底打磨其內部接線端子,清除氧化物;熱電偶補償導線前段因高溫被氧化時,應剪掉前段氧化導線,利用專用測溫儀表檢測、確認其溫度輸出無誤,且加強補償導線的隔熱效果;整根熱電偶本身的補償誤差時,必須更換整段補償導線后,再用專用測溫儀表來檢測、確認其輸出無誤;而PLC模塊對應的點造成誤差時,則必須更換模塊的點或模塊。

3.8稱重儀數據失真

該故障較為常見。其主要表現為中間包稱重數據時而過大或過小,補給模擬數據波動較大,易造成中間包銅液液面忽高或忽低,波動較大,嚴重影響中間包銅液質量。其主要原因是中間包稱重傳感器出現故障,中間包重量輸出與實際不符,中間包重量自動控制無法實現,必須立即采用手動補給,保證中間包銅液的流量及液位的穩定,且應及時更換失效的稱重傳感器;中間包架置于鑄輪護板上,基座有雜物或冷銅影響稱重時,必須及時進行清理,且重新調整中間基座上、下、前、后位置液壓缸;因環境溫度過高,稱重元器件易出現老化現象,造成稱重儀或通信線路故障時,需適時維修稱重儀,或更換通信線路;銅液常飛濺至溫度偏低的流嘴周圍,致使中間包與下流槽形成冷銅連接,應及時進行清理;而稱重儀表失靈或死機,導致顯示客戶端上的中間包液位為黑色時,則必須按中間包稱重儀復位操作流程圖相關程序進行復位。

4 結語

生產實踐證明,針對該連鑄中間包澆注機構常見故障分析與控制技術研究,可穩定連鑄工藝,提高連注機作業率、優化作業、順利連續澆注、改善鑄坯質量極為重要[4],其產能高,產品缺陷少,品質好,設備故障率低,成本能耗水平高,該公司銅桿年產能已突破40萬t/a大關,超過原設計37萬t/a,已成為國內最大的光亮銅桿生產基地,完全能滿足國內外客戶對高端銅細線及超微線的苛刻需求,其推廣應用前景十分廣闊。

[1] 張偉旗.SCR鑄輪技術裝備創新與機械故障的控制[J].特種鑄造及有色合金,2012,32(3):274-276.

[2] 劉富國.齊增生.馮祥軼.銅桿質量對再拉斷線的影響[J].有色金屬加工.2010,39(4):10-12.

[3] 彭云.光亮銅桿的質量控制[J] .電線電纜.1999,(4):12-16.

[4] 潘秀蘭.梁慧智.王艷紅等.國內外連鑄中間包冶金技術[J].世界鋼鐵.2009,9(6):9-16.

[5] 張偉旗.SCR爐鑄區LPG系統裝備設計及關鍵技術研究[J].中國鑄造裝備與技術, 2015(2).

TheMalfunction Diagnosis and Control Technology Research of Institutions of SCR Continuous Casting Tundish Pouring

ZHANG?WeiQi

(Copper?Co.,Ltd.?of?Jiangxi?Copper?corporation,Guixi?335424,Jiangxi,China)

It?is?crucial?to?the?stability?of?continuous?casting?process?and?improvement?the?quality?of?ingot?casting?for?SCR?continuous?casting?tundish?pouring?institutions,it?has?been?a?common?discussion?which?is?focused?on?the?continuous?casting?and?rolling?at?home?and?abroad.?For?the?continuous?analysis?on?casting?tundish?pouring?the?common?malfunction?and?control?technology?research.The?cost?of?equipment?failure?rate?is?low,and?the?energy?consumption?level?is?high.It?has?successfully?solved?the?problem?which?was?‘bottleneck’restricting?production?technology?and?which?was?‘core’?issue?of?the?same?kind?of?casting?production?line,It?can?absolutely?fulfll?the?demand?of?the?domestic?and?foreign?customers?for?high-end?copper?thin?lines?and?the?specifc?requirements?of?the?superfne?line.

Continuous?casting?tundish;Pouring?institutions;Common?faults;Equipment?failure?rate

TG249.7;

A;

1006-9658(2015)04-0028-05

10.3969/j.issn.1006-9658.2015.04.008

2015-02-06

稿件編號:1502-810

張偉旗(1965—),男,高級工程師,主要研究方向為銅加工、礦山機械、有色冶金、機電設備工程.