魚雷頭罩入水破壞模式研究

錢立新,劉 飛,屈 明,胡艷輝,趙劍波

(中國工程物理研究院 總體工程研究所,四川 綿陽,621900)

魚雷頭罩入水破壞模式研究

錢立新,劉飛,屈明,胡艷輝,趙劍波

(中國工程物理研究院 總體工程研究所,四川 綿陽,621900)

為研究魚雷頭罩入水破壞機制和理論設計方法,分析了魚雷頭罩入水破壞過程及主導因素,對特定設計邊界的魚雷頭罩進行了入水動力學數值仿真計算和試驗驗證。試驗結果表明,“撐進破壞”是魚雷頭罩入水解體的有效破壞模式,預制槽弱鏈結構與罩殼頭部強度的匹配設計是實現“撐進破壞”模式的必要條件。基于“撐進破壞”模式提出了設計可行域概念,可作為魚雷頭罩設計的物理邊界。

魚雷頭罩;破壞機制;入水試驗

0 引言

魚雷頭罩也稱作魚雷保護頭帽(protective nose cap for torpedoes)[1-3]、易碎頭帽(frangible nose cap)[4-5]或魚雷緩沖頭帽[6-8],加裝于火箭助飛魚雷頭部,用于飛行過程中氣動整流、對雷頭進行熱/力防護,入水過程碎裂、緩沖雷頭的入水沖擊[9],對火箭助飛魚雷的飛行彈道、魚雷入水頭部隔沖、降載防護有重要作用。入水破壞模式控制是魚雷頭罩設計的關鍵環節,入水破壞方式通常有2種,一是采用火工品爆炸破壞方式使頭罩在入水前碎裂[10],另一種是利用入水沖擊力使頭罩破壞解體,由于前者存在爆炸沖擊波,造成雷頭防護困難,一般在工程實現上多采用后者。

依靠入水沖擊力使頭罩破壞解體的思路最早由W.M.Hinkley[11]提出,他同時研究了硬質聚氨酯泡塑料的力學性能及破碎過程的緩沖和吸能特性,并預測由該材料構成的保護頭帽可以大幅度降低撞水壓力峰值和侵水載荷水平,基于該技術的頭帽在ASROC,SUBROD和空投Stingray等產品上獲得了成功應用[12]。早期的頭帽為泡沫塑料整體澆注成型[1],其破壞過程為入水沖擊載荷對頭帽材料的壓潰、解體過程;此后改進為由罩殼和內部填充的泡沫塑料組成的復合結構[13-14],其中罩殼承擔氣動整流、空中承載和入水破碎功能,填充的泡沫塑料用于隔沖降載、隔離碎片,解決雷頭劃傷問題;在功能分離的同時,罩殼破壞模式也發生了變化。宣建明等通過頭罩入水解體試驗,研究了罩殼破碎的機理,認為頭罩的擊水破壞,碎裂發生在擊水部位,然后雷頭向罩殼撐進,使罩殼后端周向拉裂解體[2]。徐新棟等采用數值仿真方法研究了頭罩的入水沖擊特性,認為導致整流罩破裂的因素包括撞水時罩殼沾水部位在沖擊壓力作用下局部碎裂、軸向力使頭罩向雷頭擠壓整體脹裂,以及侵水橫向彎矩使整流罩后端根部因翹彎作用而斷裂[6]。

為合理設計魚雷頭罩入水破壞模式及其結構,文章擬對罩殼的失效破壞機制進行分析,基于罩殼的有效破壞模式,提出魚雷頭罩設計可行域概念并建立可行域規劃方法。

1 魚雷頭罩破壞模式及主導因素

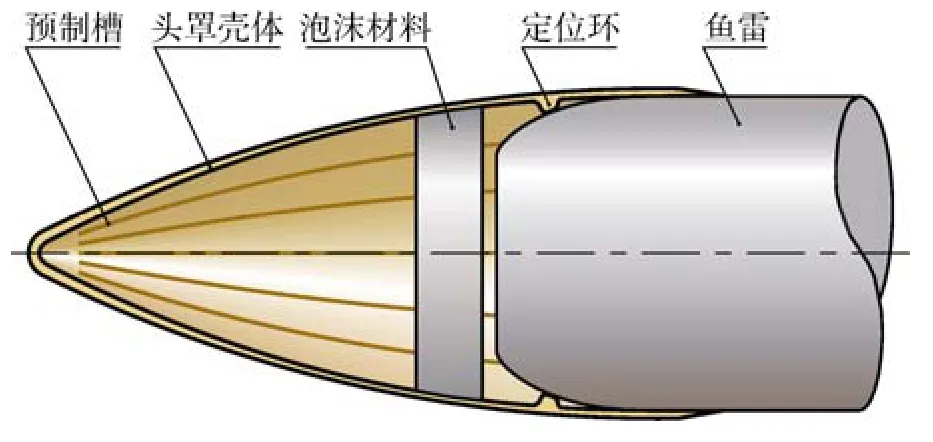

圖1為魚雷頭罩在魚雷頭部的裝配示意。魚雷頭罩通常為卵形頭(ogive-nose)薄殼結構,頭罩套進雷頭通過定位環斜面接觸定位,與雷頭無緊固連接,僅通過摩擦力固定。罩殼內部通常預制若干縱向槽,形成弱鏈結構,便于頭罩解體。

圖1 魚雷頭罩結構示意圖Fig.1 Structural schematic of a torpedo nose cap

魚雷頭罩入水時,沖擊載荷首先作用于罩殼擊水面,同時,沖擊載荷通過罩殼向后傳遞,通過接觸斜面作用于雷頭,即頭罩入水沖擊載荷轉化為雷頭對頭罩的撐進載荷。魚雷頭罩破壞模式的出現與其結構特性相關,當罩殼頭部強度較弱時,在入水沖擊載荷作用下,擊水面即刻出現局部破碎。此時,如果雷頭撐進部位罩殼強度較弱,則在罩殼擊水部位局部破壞的同時,還會伴生罩殼的“撐進破壞”,即文獻[2]和[6]描述的情形;而當雷頭撐進部位罩殼強度較強或入水速度調低時,“撐進破壞”模式不再發生,罩殼可能僅出現頭部擊水面的局部破碎,頭罩不能完全脫落,雷頭將攜帶殘存頭罩入水,文獻[6]也描述了該情形。因此,破壞模式引發的主導因素主要為魚雷頭罩殼體強度分布特性以及弱鏈結構的設計形式及強度,即在相應載荷下罩殼頭部強度和雷頭接觸撐進部位強度(即弱鏈強度)的對比,前者偏強時引發“撐進破壞”模式,偏弱時僅出現頭部破碎,二者相當時可引發2種破壞模式同時出現。

根據魚雷頭罩功能要求,罩殼在入水過程須完全碎裂,罩殼從雷頭徹底剝離,否則將影響魚雷正常工作。因此,當罩殼僅出現頭部擊水面局部破碎時,殘余罩殼難以與雷頭分離,達不到功能要求,屬于無效破壞模式(除非與“撐進破壞”模式伴生)。當“撐進破壞”模式出現時,弱鏈結構的破壞將主導頭罩的破壞過程,該模式將造成頭罩與雷頭的連接失效,且一旦該破壞模式發生,裂紋、破壞區域將迅速擴展,直至罩殼整體失效,脫離雷頭。因此,“撐進破壞”模式應是魚雷頭罩的有效破壞模式,且可通過弱鏈結構設計,對破壞模式及破壞過程進行控制。

2 魚雷頭罩破壞過程數值仿真

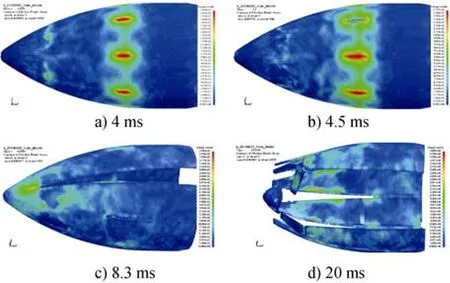

如前所述,罩殼頭部擊水面局部破碎屬于無效破壞模式,而且頭部破碎會造成入水沖擊卸載,進而引起雷頭對罩殼的撐進力卸載,最終影響到魚雷頭罩“撐進破壞”模式的實現。為驗證該機制,采用LS-DYNA流體動力學分析軟件開展了魚雷頭罩入水破壞過程數值計算研究,對不同殼體強度分布的頭罩的破壞過程進行了對比。其中,模型Ⅰ撐進部位及罩殼頭部厚度分別為6 mm和2 mm,模型Ⅱ撐進部位和頭部厚度均為6 mm。2種模型均采用了弱鏈設計,即周向均布多條預制槽,槽底材料厚度為2 mm。二模型入水速度均為50 m/s。顯然,二模型撐進部位的強度一致。入水后典型時刻的破壞圖像見圖2和圖3(圖中均隱掉魚雷模型)。

圖2 魚雷頭罩模型Ⅰ入水破碎過程數值仿真圖像Fig.2 Simulation images of cracking process of torpedo nose cap modelⅠin water-entry

圖3 魚雷頭罩模型Ⅱ入水破碎過程數值仿真圖像Fig.3 Simulation images of cracking process of torpedo nose cap model Ⅱ in water-entry

由圖2可見,由于魚雷頭罩模型Ⅰ頭部較薄,在入水4 ms時即出現頭部擊水面的破碎,到12 ms時,頭部已嚴重破壞,此時雖然也出現了雷頭撐進部位預制槽的斷裂,但由于頭部提前破碎引起入水沖擊過早卸載,導致頭罩不能完全碎裂。與模型Ⅰ相比,模型Ⅱ的破壞過程明顯不同(見圖3),在約4 ms左右,預制槽在限位環附近出現開裂,且隨著時間推移,裂紋沿縱向預制槽向頭罩頂部和底部迅速擴展;在8 ms左右,裂紋貫穿罩殼底部和頂部;約20 ms左右,魚雷頭罩在頭部斷裂之后完全碎裂解體,較好實現了魚雷頭罩的“撐進破壞”設計模式。該破壞模式的特點是在“撐進破壞”出現之前,乃至預制槽的斷裂貫通魚雷頭罩頭尾之前,罩殼頭部均保持完整,不存在卸載問題,即“撐進破壞”主導了整個入水破壞過程。此外,從碎片的后續運動趨勢來說,在“撐進破壞”模式下,大部分破片將從雷頭兩側滑過,僅有少量罩殼頭部碎片撞擊雷頭,其碎片分離模式可降低對雷頭防護的難度。

對“撐進破壞”模式及其影響機制的分析及數值計算驗證表明,破壞模式設計是魚雷頭罩結構設計的關鍵,“撐進破壞”模式的實現須保證罩殼頭部及撐進部位強度的合理匹配。

3 魚雷頭罩設計可行域

魚雷頭罩的功能決定了其嚴格的強度設計要求—結構強度既有下邊界又有上邊界。在“撐進破壞”模式下,無論在空中和入水狀態下,頭罩的潛在破壞模式均為定位環部位預制槽的拉伸破壞,因此,這里的結構強度可定義為預制槽在特定位置的抗拉強度,也即弱鏈設計強度。

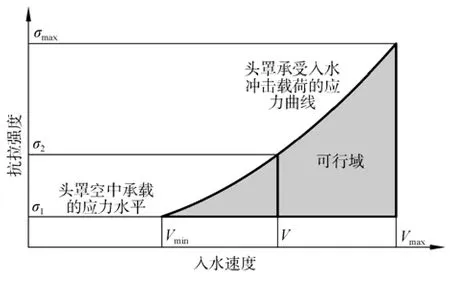

為保證魚雷入水工作可靠性,火箭助飛魚雷通常采用末段掛傘方式,將魚雷入水速度降低到50 m/s左右,以控制入水沖擊載荷。考慮到頭罩入水載荷與入水速度相關,即罩殼可入水破碎的臨界強度亦與入水速度相關,于是,在最大飛行載荷及入水速度上限已知的情況下,魚雷頭罩強度設計可行域可定義為:在入水速度-罩殼強度坐標系中,由入水速度上限、頭罩最大飛行載荷下的應力水平以及入水破壞強度上限圍成的區域,如圖4所示。

其中,入水破壞強度線上各點對應該入水速度下頭罩入水破碎的臨界強度。當入水速度V<Vmin時,問題無解;當入水速度V>Vmin時,頭罩強度設計可行域為(σ1,σ2),即在該強度域內,頭罩既可承受空中的氣動載荷,又能滿足入水破壞要求。鑒于頭罩空中氣動承載與入水沖擊承載為罩殼的同一截面,因此,圖4的縱軸σ也可換算為雷頭對罩殼的撐進力F。在此意義上,該域是在“撐進破壞”模式下的魚雷頭罩設計的物理邊界。

4 試驗研究

4.1魚雷頭罩入水試驗

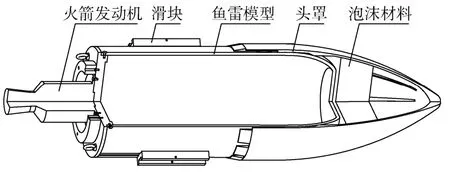

為研究魚雷頭罩入水破碎模式,開展了頭罩入水試驗研究。頭罩結構參數與圖3中模型Ⅱ一致。頭罩入水試驗件主要由頭罩、魚雷模型和火箭發動機構成,見圖5。其中滑塊用于與導軌配合,控制試驗件運動方向和運動姿態。

圖4 魚雷頭罩強度設計可行域Fig.4 Feasible region of strength design for a torpedo nose cap

圖5 魚雷頭罩入水試驗件示意圖Fig.5 Schematic of the nose cap sample for water-entry test

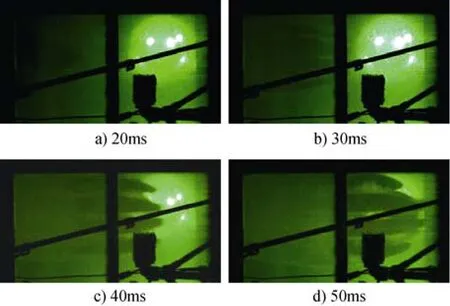

圖6給出了試驗件在入水過程中雷頭罩破碎過程高速攝影圖片。

圖6 魚雷頭罩入水破碎過程高速攝影(水下拍攝)Fig.6 Cracking process of the nose cap during water-entry(shot by camera in water)

頭罩可見碎裂發生在入水后20 ms左右,首先出現的破壞現象為沿預制槽產生的縱向裂紋;此后隨裂紋擴展,頂端脫落,罩殼解體為8片殘片向外膨脹。圖7為入水試驗后回收的殘片照片。

圖7 魚雷頭罩入水試驗回收的碎片Fig.7 Recovered fragments of the nose cap after waterentry test

由入水試驗高速攝影的判讀及回收殘片的分析表明,頭罩的入水破壞為典型的“撐進破壞”模式,與前述理論分析和數值仿真結果吻合。

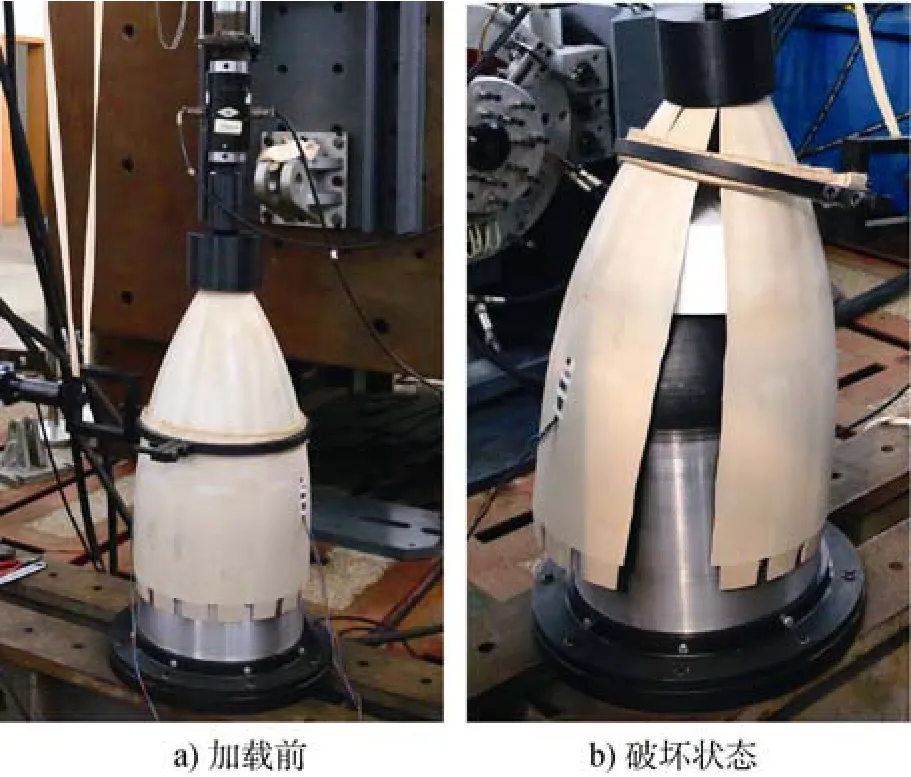

4.2魚雷頭罩靜力試驗

為研究魚雷頭罩在氣動力作用下的破壞模式,開展了頭罩軸壓靜力試驗。試驗情況見圖8。試驗表明,在軸壓靜載作用下,頭罩的破壞形式仍然表現為“撐進破壞”。斷裂出現在罩殼的預制槽上,且一旦起裂,裂紋迅速擴展,直至是上下貫通。

圖8 魚雷頭罩軸向靜力試驗情況Fig.8 The nose cap in static test with axial load

在靜載作用下,罩殼的破壞往往呈現為1條預制槽的斷裂,且破壞方位具有隨機性。當1條預制槽斷裂時,其他預制槽并不同時斷裂或隨后斷裂。該現象與雷頭罩的結構特性及載荷特性相關,即由于工藝因素及材料隨機因素,8條預制槽承載性能存在差異,隨軸壓載荷的增加,強度最弱的預制槽最先達到強度限,首先斷裂;且一旦斷裂發生,預制槽環向拉力隨即卸載,其他預制槽不再出現斷裂現象。

與靜力試驗不同,入水試驗中,瞬態沖擊載荷可能遠遠超出預制槽承載能力,當預制槽強度差異被沖擊載荷覆蓋時,所有預制槽均會破裂。

5 結論

對魚雷頭罩的入水破壞機制進行了分析、數值仿真和試驗研究,提出了滿足空中承載及入水破壞功能要求的頭罩可行域設計概念。研究表明:

1)“撐進破壞”是魚雷頭罩入水解體的有效破壞模式,預制槽弱鏈結構與罩殼頭部強度的匹配設計是實現“撐進破壞”模式的必要條件;

2)魚雷入水速度上限、頭罩最大飛行載荷和入水破壞載荷構成頭罩的承力性能求解域,可同時表征為頭罩的強度設計可行域,是“撐進破壞”模式下頭罩設計的物理邊界。

[1]Howard E A.Protective Nose Cap for Torpedoes:United States,2889772[P].1959.

[2]宣建明,宋志平,嚴忠漢.魚雷入水緩沖保護頭帽解體試驗研究[J].魚雷技術,1999,7(2):41-46.

[3]曹小娟,王崇偉.火箭助飛魚雷關鍵技術研究[J].魚雷技術,2000,8(1):6-8.

[4]Klee H J,Calif L.Combination Frangible Nose Cap EMI Shield:United States,4593637[P].1986.

[5]Hamilton M H,Calif P.Rocket Thrown Weapon:United States Patent,3613617[P].1971.

[6]徐新棟,李建辰,曹小娟.魚雷緩沖頭帽入水沖擊性能研究[J].魚雷技術,2012,20(3):161-165.

Xu Xin-dong,Li Jian-chen,Cao Xiao-juan.Water-Entry Impact Performance of Torpedos Cushion Nose Cap[J].Torpedo Technology,2012,20(3):161-165.

[7]李偉,徐文焱,鄧鵬.反潛導彈空中末彈道及入水控制問題研究[J].艦船科學技術,2012,34(12):82-87.

Li Wei,Xu Wen-yan,Deng Peng.Research on Terminal Trajectory and Waterentry Control of Antisubmarine Missile[J].Ship Science and Technology,2012,34(12):82-87.

[8]雷江濤,王萬帆,閆照南.頭帽入水分離的可靠性研究[J].熱加工工藝,2011,40(24):143-144.

Lei Jiang-tao,Wang Wan-fan,Yan Zhao-nan.Reliability on Separation of Head Cap Launching[J].Hot Working Technology,2011,40(24):143-144.

[9]錢在棣.對魚雷水動力學技術的再認識[J].魚雷技術,2005,13(4):1-6.

Qian Zai-di.Recognition of Torpedo Hydrodynamics Technology[J].Torpedo Technology,2005,13(4):1-6.

[10]魏鳳春,張曉,張恒.一種仿生易碎復合材料導流罩的設計與試驗研究[J].工程塑料應用,2011,39(3):56-59.

Wei Feng-chun,Zhang Xiao,Zhang Heng.Design and Experiment for Biomimetic Fragile Composite Dome[J].Engineering Plastics Application,2011,39(3):56-59.

[11]Hinckley W M.Analysis of Rigid Polyurethane Foam as a Shock Mitigator[R].AD 772484,1974.

[12]嚴忠漢.試論魚雷入水問題[J].中國造船,2002,43(3):88-93.

Yan Zhong-han.A Brief Review of Water-entry Problems for Torpedo[J].Shipbuilding of China,2002,43(3):88-93.

[13]Robert A S,Margaret R M,Paul A L,et al.Method of Producting Missile Nose Cones:United States,201003 26182A1[P].2010.

[14]Billmeyer A K.Torpedo Nose Cap Retaining Device:United States,3279405[P].1966.

(責任編輯:陳曦)

Failure Mode of Torpedo Nose Cap in Water-entry

QIAN Li-xin,LIU Fei,QU Ming,HU Yan-hui,ZHAO Jian-bo

(Institute of Systems Engineering,China Academy of Engineering Physics,Mianyang 621900,China)

The failure process and leading influencing factors of a torpedo nose cap in water-entry are analyzed to reveal failure mechanism and study theoretical design method of the nose cap.The dynamics of water-entry is numerically simulated and verification test is conducted for the nose cap with given boundary conditions.The test result shows that the mode of “wedging-in failure”is the effective failure mode of the nose cap in water-entry.The strength matching design between the top portion and the weak-links of pre-formed groove is a necessary condition for the nose cap to implement this failure mode.The concept of feasible region of the nose cap is proposed based on the wedging-in failure mode as the physical boundary of structural design of a torpedo nose cap.

torpedo nose cap;failure mechanism;water-entry test

TJ630.2;O352

A

1673-1948(2015)04-0257-05

2015-05-04;

2015-06-16.

錢立新(1966-),男,碩士,研究員,主要研究方向為武器工程.