一種全復合材料衛星天線承力筒的研制

廖英強 曾金芳

(西安航天復合材料研究所,西安 710025)

0 引言

隨著衛星、飛船等航天器制造技術的快速發展,大型及微小型衛星公用平臺技術、新型航天器有效載荷技術,均對航天器結構材料的質量、力學性能、物理性能、空間環境等方面提出更高的要求:1)輕質化,盡量降低航天器的結構質量比例,提高有效載荷質量;2)高強、高模、延伸性好,提高結構的自振頻率和穩定性;3)在空間溫度變化條件下保持尺寸穩定,具有較小的線膨脹系數;4)材料具有抗輻照、抗老化等良好的空間環境穩定性[1-2]。

20世紀80年代日本成功開發出MJ系列高模量碳纖維,該類碳纖維具有較高的模量,同時具有高的拉伸強度、壓縮強度和斷裂延伸率[3-5]。PAN基高模量碳纖維復合材料的比強度、比模量高,熱膨脹系數低,尺寸穩定性好,導熱性好,適用于人造衛星的承力結構、太陽能電池板、天線等部位[6-9]。使用復合材料,可以使衛星的結構質量僅占總質量的4%~5%。

衛星天線承力筒是一個圓柱形或圓柱形與圓錐形組合的結構,位于衛星部件的中央,需要滿足強度和剛度的設計要求[10],并具有低軸向熱膨脹系數。衛星天線承力筒式結構的廣泛應用,得益于其具有以下特點:1)便于連接,連接傳力均勻,傳力形式好;2)力學性能好,尤其是抗扭轉性能強,承力均勻、合理。衛星天線承力筒可使用的材料包括碳纖維/環氧復合材料、鋁合金或鈦合金等[11-15]。

本文研究的衛星天線承力筒結構的工作溫度范圍寬、減少質量要求高,軸向剛度和軸向熱膨脹系數性能要求高;同時該天線承力筒結構具有復雜的外形及高的連接精度;因此對結構總體成型方案和制備工藝都提出了極高的要求。本文進行的材料基礎熱力學性能測試、總體成型方案設計、產品試制等方面的工作。真空高低溫循環實驗和振動過載實驗表明,該產品具有優異的熱力學性能。

1 總體成型方案設計

總體設計指標如下:

1)產品筒體位置軸向模量≥90GPa(常溫);

2)產品軸向熱膨脹系數≤2×10-6K-1;

3)產品質量比鋁合金產品減少30%以上;

4)工作環境(–170~120)℃。

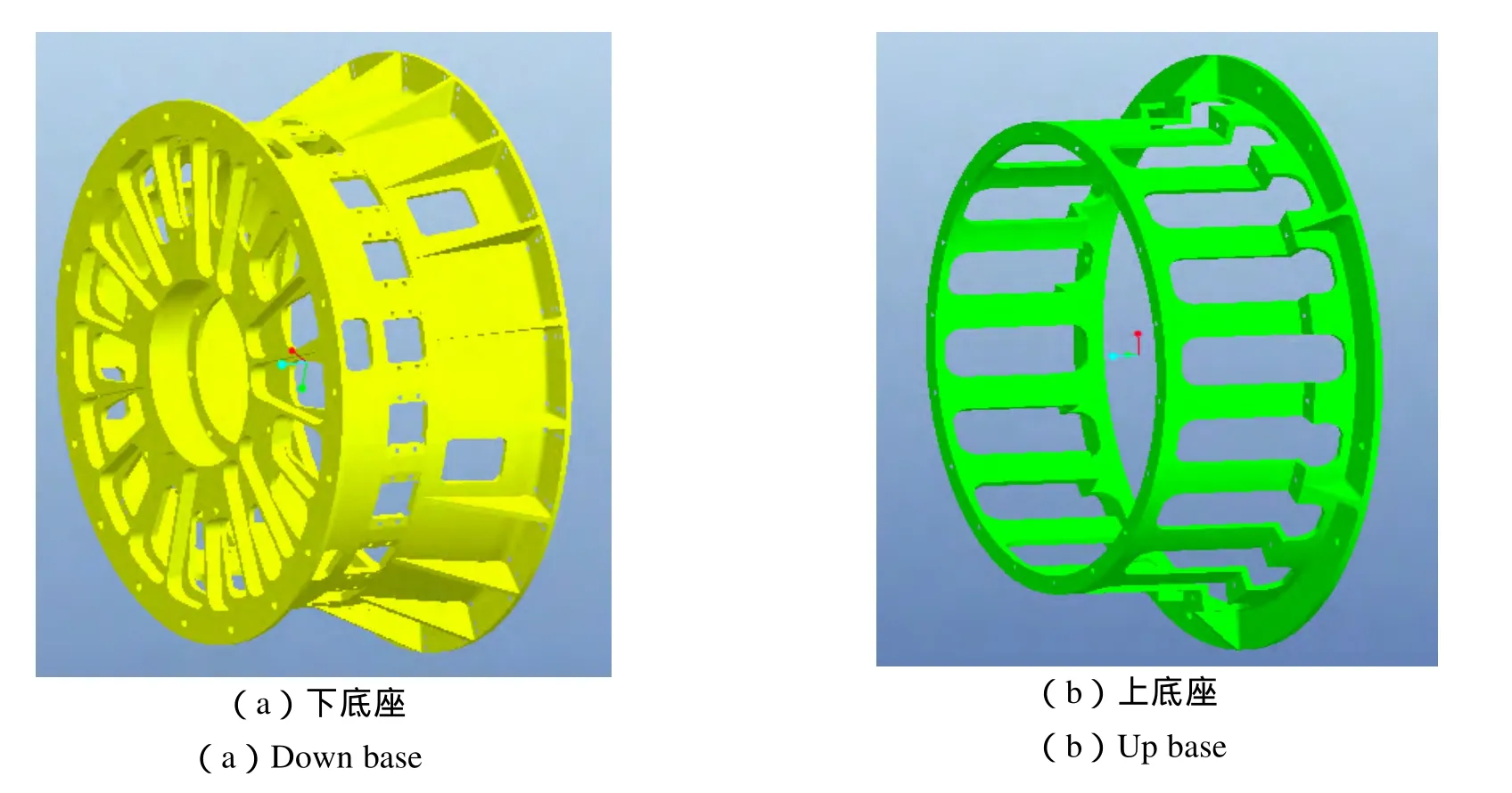

某衛星天線承力筒由上、下底座組成,如圖1所示。

圖1 衛星天線承力筒三維幾何模型Fig.1 Three-dimensional geometry model of satellite antenna composite bearing cylinder

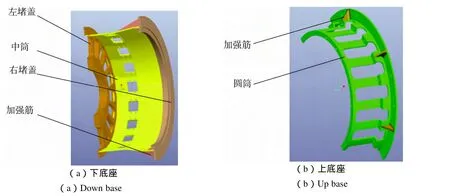

產品總體成型方案設計:經過對上、下底座產品的結構特點分析,利用模塊化制造思路將下底座分解為左堵蓋、中筒、右堵蓋、加強筋4個部分,將上底座分解為圓筒、加強筋2個部分,如圖2所示。

圖2 分解圖Fig.2 Explodedview

下底座總體成型方案為:1)左堵蓋、右堵蓋模壓成型;2)將其裝配在可溶性芯模上進行中筒鋪放成型;3)在中筒上進行加強筋的粘接;4)機加減重孔、螺紋連接孔、脫模及表面處理等。

上底座總體成型方案為:1)圓筒采用模壓工藝成型;2)在圓筒上進行加強筋的粘接;3)機加減重孔、螺紋連接孔、脫模及表面處理等。

2 材料基礎熱力學性能研究

根據產品的工作環境(-170~120)℃,采用耐高溫環氧樹脂基體,其玻璃化轉變溫度可達170℃,完全滿足工作環境溫度的要求;同時根據產品軸向模量、軸向熱膨脹性能的要求,選擇M40JB-6k碳纖維,按照經緯向1︰2的比例編織平紋炭布。

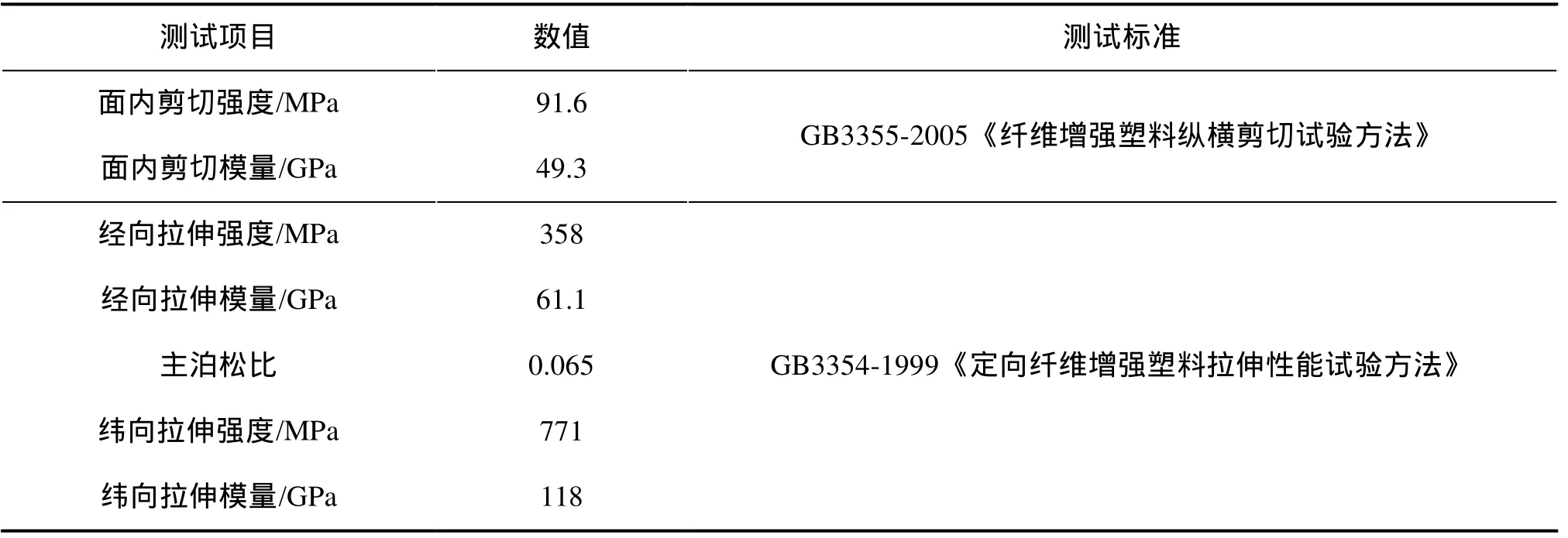

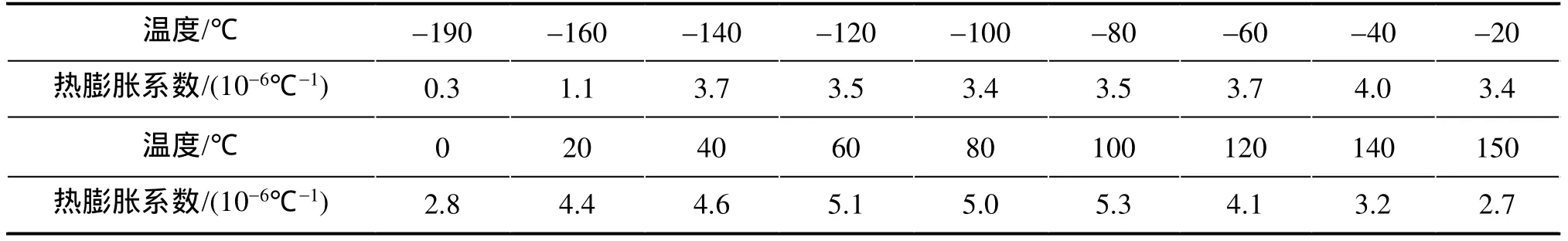

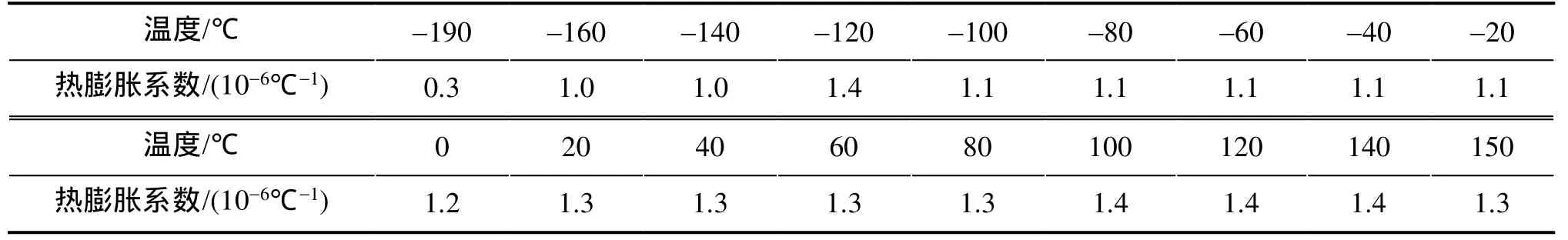

采用M40JB-6k平紋炭布(經緯向1︰2)和49E環氧樹脂制備層壓板,按GB3355-2005《纖維增強塑料縱橫剪切試驗方法》和GB3354-1999《定向纖維增強塑料拉伸性能試驗方法》的要求機加試樣并進行力學性能測試,測試結果見表1;按GJB332A-2004《固體材料熱膨脹系數測試方法》進行測試,試樣長度為100mm,溫度測試范圍為(196~150)℃,室內溫度為14℃,試樣環境氣壓為84315Pa,測溫元件采用銅—康銅熱電偶,測試結果見表2~3。

表1 M40JB-6k炭布/49E層壓板常溫力學性能Tab.1 Mechanical properties of M40JB-6k carbon cloth/49E laminate at room temperature

表2 M40JB-6k炭布/49E層壓板徑向熱性能Tab.2 Thermal property of M40JB-6k carbon cloth/49E laminate in warp direction

表3 M40JB-6k炭布/49E層壓板緯向熱性能Tab.3 Thermal property of M40JB-6k carbon cloth/49E laminate in weft direction

從表1~3可以看出:常溫下M40JB-6k炭布層壓板(經緯向1︰2)的緯向拉伸模量達到118GPa,緯向拉伸強度為771MPa;在-190~150℃范圍內M40JB-6k炭布層壓板緯向熱膨脹系數介于(0.3~1.4)×10-6℃-1,經向熱膨脹系數介于(0.3~5.3)×10-6℃-1;由于層壓板試樣與產品筒體位置軸向的鋪層結構、厚度一致且炭布緯向與產品筒體軸向一致,因此采用M40JB-6k炭布且緯向與軸向平行的情況下,鋪放成型的衛星天線承力筒能夠滿足軸向模量≥90GPa(常溫)、軸向熱膨脹系數≤2×10-6K-1的要求。

3 產品試制

3.1 試制中的關鍵問題

上、下底座試制過程中,需要解決以下關鍵問題:

(1)預浸漬織物制備工藝及加壓時機

上、下底座制備過程中預浸料的自粘性、變形性是實際成型過程的關鍵,需要準確把握預浸料制備過程中的溫度和烘干時間。將預浸料鋪放入模具并置于熱壓機上進行加壓成型時,初始保溫時間、加壓時機和加壓壓力是保證產品凈尺寸成型的關鍵。

(2)溫控脫模技術

上、下底座模壓件成型過程中,產品和金屬芯模之間熱膨脹系數的差別將造成產品固化后芯模與產品間存在高的熱應力,因此脫模過程中產品會出現抱緊陰模或陽模的現象,需要通過升溫或降溫措施來緩解熱應力以便順利脫模。

(3)高可靠性螺紋連接技術

上、下底座與天線等部分需要螺紋進行連接,但直接在復合材料上機加螺紋易出現掉牙、分層、開裂等現象,且不能重復使用。為此,需要鑲嵌金屬螺紋來解決,目前常用的方法有鑲嵌鋼絲螺套、鑲嵌金屬件再自攻螺套等,具體選擇哪種連接方式需要從可靠性、制造成本、可操作性等方面進行綜合考慮選擇。本文采用了鑲嵌鋼絲螺套的方法。

3.2 產品的試制

經過對以上試制中關鍵問題的定位和把握,完成了某衛星天線承力筒的試制。關鍵工藝參數如下:1)預浸料制備工藝為80℃烘干0.5h;2)熱壓成型中初始保溫時間為0.5h,之后立即加壓且加壓壓力為3~5MPa;3)螺紋連接型式采用自攻螺套進行連接。在以上研制工藝參數條件下,研制的衛星天線承力筒總質量約為2.3kg,其中上底座質量為0.617kg,下底座質量為1.702kg,而原有鋁質承力筒總質量為4.0kg,質量減輕40%以上,滿足設計指標要求。

3.3 實驗考核

衛星天線承力筒在真空罐中通過了(-170~120)℃/24h、6.5個循環的高低溫循環實驗測試,產品無殘余變形,采用CT無損檢測手段對產品進行檢驗,產品內部未出現開裂、分層等現象。實驗測試結果和表1~3中材料熱力學性能測試結果表明,該產品的耐熱性能和熱力學性能良好。

4 結束語

經過對衛星天線承力筒的總體成型方案的設計,進行了基礎材料熱力學性能測試及產品的試制,得到以下結果:

1)使用全復合材料研制的衛星天線承力筒,其經緯向比為1︰2的M40JB-6k炭布層壓板緯向拉伸模量為118GPa,緯向拉伸強度為771MPa,經向拉伸模量為61.1GPa,經向拉伸強度為358MPa;

2)經緯向比為 1︰2的 M40JB-6k炭布層壓板在(–190~150)℃范圍內,緯向熱膨脹系數介于(0.3~1.4)×10–6℃–1,經向熱膨脹系數(0.3~5.3)×10–6℃–1;

3)采用M40JB-6k炭布/49E環氧樹脂研制的承力筒能夠承受(–170~120)℃/24h、6.5個循環的高低溫循環實驗考核;

4)采用M40JB-6k炭布/49E環氧樹脂研制的承力筒比鋁質承力筒質量減輕40%以上;

5)本文采用的一體化成型工藝合理可行,研制的產品性能先進,有助于減輕衛星質量、提高天線定位精度和發射效率。

References)

[1]郭玉明,馮志海,王金明.高性能PAN基碳纖維及其復合材料在航天領域的應用[J].高科技纖維與應用,2007,32(5):1-7.GUO Yuming, FENG Zhihai, WANG Jinming. Application of Pan-based Carbon Fiber and Its Composites on Aerospace[J].Hi-Tech Fiber Application, 2007, 32(5): 1-7. (in Chinese)

[2]夏英偉,沃西源.對中國高模量碳纖維應用中工藝性能問題的分析[J].航天返回與遙感,2011,32(3):83-87.XIA Yingwei, WO Xiyuan. The Operation Performance Analysis on High-module Carbon Fiber Application in China[J].Spacecraft Recovery Remote Sensing, 2011, 32(3): 83-87. (in Chinese)

[3]沈曾民,遲偉東,張學軍,等.高模量碳纖維的現狀及發展(1)[J].高科技纖維與應用,2010,35(3):5-13.SHEN Zengmin, CHI Weidong, ZHANG Xuejun, etal. The Current Status and Development Trend of High Modulus Carbon Fibers(1)[J]. Hi-Tech Fiber Application, 2010, 35(3): 5-13. (in Chinese)

[4]林德春,潘鼎.碳纖維復合材料在航空航天領域的應用[J].玻璃鋼,2007(1):18-28.LIN Dechun, PAN Ding. Application of Carbon Fiber Composite in Aerospace[J]. Fiber Reinforced Plastics, 2007(1): 18-28.(in Chinese)

[5]沃西源.日本碳纖維的研究與開發動向[J].航天返回與遙感,1998,19(1):48-51.WO Xiyuan. Research and Development Trendency of Carbon Fiber in Japan[J]. Spacecraft Recovery Remote Sensing,1998, 19(1): 48-51. (in Chinese)

[6]盛磊.用碳纖維復合材料制作輕型空間光學鏡面[J].航天返回與遙感,2003,24(1):52-56.SHENG Lei. Lightweight Space Mirrors from Carbon Fiber Composites[J]. Spacecraft Recovery Remote Sensing, 2003,24(1): 52-56. (in Chinese)

[7]陳平.風云一號氣象衛星天線反射板表面粘貼鋁箔的工藝[J].航天返回與遙感,2001,22(2):56-58.CHEN Ping. The Process of Sticking Aluminum Foil on the Surface of FY-1 Satellite Antenna Baffle Bard[J]. Spacecraft Recovery Remote Sensing, 2001, 22(2): 56-58. (in Chinese)

[8]王建昌,安慶升,葉周軍,等.碳纖維復合材料衛星天線的研制[J].纖維復合材料,2007(1):18-20.WANG Jianchang, AN Qingsheng, YE Zhoujun, etal. Research and Production of Carbon Fiber Satellite Antenna[J]. Fiber Satellite Antenna[J].Fiber Composites,2007(1):18-20.(inChinese)

[9]陳偉明.衛星用網格狀復合材料承力筒結構優化設計[J].上海航天,2011,28(3):50-54.CHEN Weiming. Optimization Design of Composite Grid Stiffened Cylinder in Satellite Structure[J]. Aerospace Shanghai,2011, 28(3): 50-54. (in Chinese)

[10]陳烈民.大型衛星中心承力筒的材料工藝[J].宇航材料工藝,1998(4):22-23.CHEN Liemin. The Materials and Process for Large Central Tubes of Satellites[J]. Aerospace Materials Technology,1998(4): 22-23. (in Chinese)

[11]陳昌亞.對衛星承力筒結構合理選用的初步研究[J].上海航天,2000,17(5):34-36.CHEN Changya. A Preliminary Study on the Satellite Supporting Reasonable Selection of Tube Structure[J]. Aerospace Shanghai, 2000, 17(5): 34-36. (in Chinese)

[12]王希季,李大耀.衛星設計學[M].上海:上海科學技術出版社,1997.WANG Xiji, LI Dayao. Satellite Design[M]. Shanghai: Shanghai Science and Technology Press, 1997. (in Chinese)

[13]陳昌亞.國外承力筒與構架結構應用淺析[J].上海航天,1997,14(1):44-47.CHEN Changya. Foreign Force Bearing Cylinder and Frame Structure[J]. Aerospace Shanghai, 1997, 14(1): 44-47. (in Chinese)

[14]肖少伯.衛星結構輕型化與復合材料應用[J].宇航材料工藝,1993,23(4):1-4.XIAO Shaobo. Lightening of the Satellite Structure and the Application of Composite Materials[J]. Aerospace Materials Technology, 1993, 23(4): 1-4. (in Chinese)

[15]顧元憲,亢戰,趙國忠,等.衛星承力筒復合材料結構的優化設計[J].宇航學報,2003,24(1):88-91.GU Yuanxian, KANG Zhan, ZHAO Guozhong, etal. Optimal Design of Composite Structure of Satellite Bearing Cylinder[J]. Journal of Astronautics, 2003, 24(1): 88-91. (in Chinese)