基于Moldflow的注塑件填充分析與澆注系統優化設計

鄧宇鋒

(江蘇信息職業技術學院,江蘇 無錫 214153)

基于Moldflow的注塑件填充分析與澆注系統優化設計

鄧宇鋒

(江蘇信息職業技術學院,江蘇 無錫 214153)

針對注塑模具中合理的澆口位置在塑料制品設計中的重要性,運用Moldflow軟件對汽車電氣支架的澆口位置進行了優化分析,并對兩種不同進澆系統進行比較分析,結果表明,將熔體填充仿真分析與注塑件進澆系統優化設計緊密結合,能有效避免可能出現的注塑成型問題,可以縮短模具研發周期,提高制件成型的效率和質量。

Moldflow軟件;澆口位置;澆注系統;優化分析

隨著塑料工業的發展,愈來愈多的塑料替代金屬應用于工程實際中。高質量塑料產品取決于注塑件設計、模具設計和注塑成型三個階段技術的共同完善[1]。長期以來,由于注塑模具的研發常常與注塑件的設計結合不緊密,導致產品的設計缺陷直至模具制造階段才被發現,造成模具設計和制造困難,成為注塑模具設計周期長、研發成本高、難以得到高水平模具和制件的重要原因。隨著注塑模具CAD/CAE技術的發展和應用,在模具設計中應用CAE軟件對模具設計進行模擬和分析,代替實際的試模,預計設計中可能出現的缺陷并進行修改,可以提高一次試模的成功率,從而可以降低制造成本、縮短開發周期[ 2 -3]。

本文使用Moldflow對汽車電氣支架注塑成型過程進行分析與仿真,據此發現并解決注塑件澆注系統設計不足所導致的注塑成型問題,從注塑件澆注系統改進和注塑模具設計兩個方面綜合優化,為注塑件成型質量和模具設計的合理性提供保障。

1 注塑成型相關理論

汽車電氣支架注塑成型過程非常復雜,伴隨流動、傳熱和相變等物理過程,描述這復雜過程需要連續介質力學理論。由于汽車電氣支架是厚度尺寸小于其他尺寸的薄壁試件,可采用非穩態、非等溫條件下的Hele-Shaw流動模型,獲得描述該過程的連續方程、動量方程和能量方程[4]。

連續方程:

動量方程:

能量方程:

式中:p為初動量;x,y,z為位置坐標;u,v,w為速度分量;為剪切黏度;為密度;Cp為比熱容;T為溫度;k為熱導率;為剪切速率。

2 仿真分析

2.1 制件模型的建立

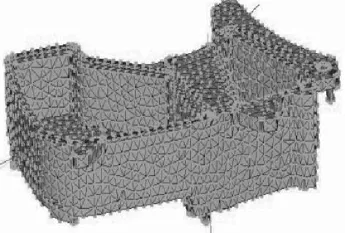

汽車電氣支架三維模型轉化為STL文件格式,并導入Moldflow軟件進行注塑成型分析。由于塑件平均厚度較薄,分析中采用了廣泛采用的表面網格類型,如圖1所示。

圖1 有限元模型

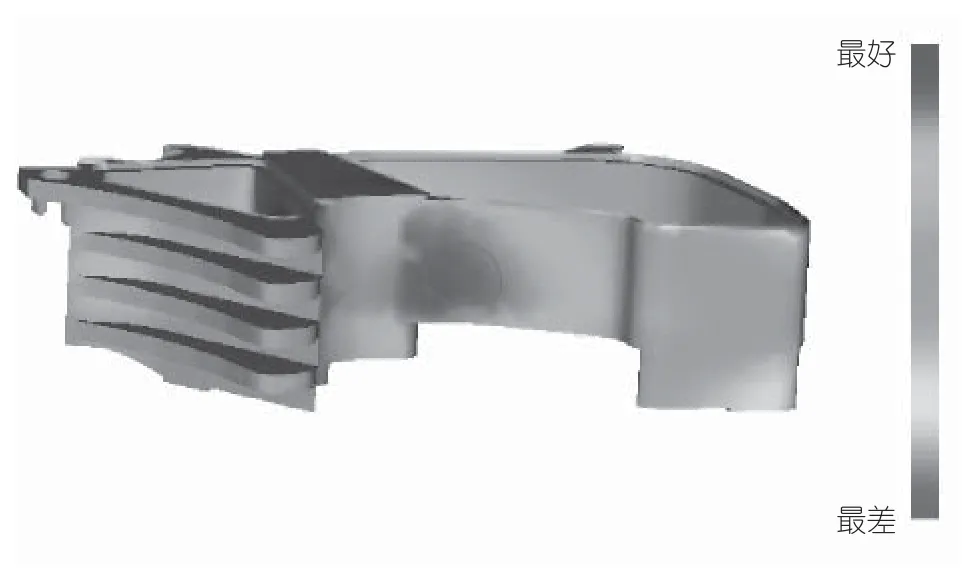

2.2 最佳澆口位置分析

注塑模模具設計中,澆口位置是關鍵的一個設計變量。制件的質量好壞很大程度上取決于澆口位置[5]。澆口位置不正確將會導致過壓、高剪切率、很差的熔接線性質和翹曲等一系列缺陷。

使用Moldflow軟件進行澆口位置預分析,首先將汽車電氣支架導入Moldflow軟件;劃分網格,網格邊長度為3 mm,最大縱橫比值不大于6,匹配率大于90%,注塑件的材料選用聚丙烯(PP),設定模具表面溫度為40 ℃,熔體溫度為290 ℃,最大注塑壓力為180 MPa等參數。運行Moldflow進行分析,得到預測的最佳澆口位置如圖2所示。

3 澆注系統優化和仿真分析

3.1 系統的優化

根據L.W.Seow和Y.C.Lam的流動優化理論[6],填充狀態不僅和黏度等材料特性有關,同時受型腔的幾何形狀影響。通過適當的優化澆注系統方案,可獲得較優的流動模型。為此,本文通過改進注塑件的澆注系統來改善填充狀態,以解決填充不平衡引起的注塑件的注塑變形大等問題。圖3為新的澆注系統。

圖2 最佳澆口位置

圖3 新的澆注系統

3.2 仿真分析

(1)填充分析。填充時間的長短會影響塑料充滿時的速度。充模時間短,流速快,塑件表層高度取向,而內部由于溫度的下降比正常充模時慢,因此解取向能力提高,比表層低;充模時間長,流速慢,熔體較多的熱量被模具帶走,大分子松弛時間縮短,解取向能力下降,內部取向程度較充模時間短的情況下有所提高。

圖4是兩種方案填充時間的分析圖,從圖中可以看出,兩種方案填充均勻,圖4(a)是原方案的填充時間,為1.139 s,圖4(b)是新方案的填充時間,為0.847 s,小于原方案的填充時間,說明在澆注系統優化后,填充時間縮短,熔料更容易從澆注系統進入到型腔中。

圖4 填充時間

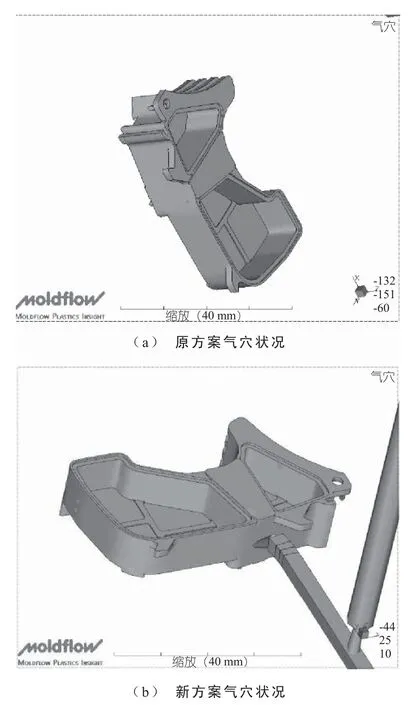

(2)氣穴分析。氣穴是由于熔體前沿匯聚, 最終在制品內部或者模腔表層產生的氣泡。氣穴的存在對塑件的強度和外觀質量都有較大的影響。如圖5(b)所示,圖中粉紅色部位為新方案氣穴位置,圖5(a)則是原方案的氣穴位置。氣穴數量上,新方案比原方案有了不少的減少。

4 結論

針對汽車電氣支架這一塑件,利用最佳澆口位置的分析結果,給出了初步設計方案及相應的成型模擬過程,經過對澆口位置的合理分析和澆注系統方案的改進后,充填時間縮短了,氣穴問題得到很好的改善,所得的塑件質量較優,從而使實際生產中減少了試模次數,提高了試模成功效率和塑件的成型質量,降低了生產成本,具有較好的借鑒價值。

圖5 氣穴狀況

[1] 楊占堯. Pro/ENGINEERWildfire2.0產品造型與模具設計方案精解[M]. 北京:高等教育出版社,2005.

[2] 周大路,何柏林,李樹楨. 基于Moldflow的注射器翹曲分析[J]. 塑料,2007,36(2):95~98.

[3] 劉贛華,陳樂芙. Moldflow在無繩電話電池蓋注塑成型中的應用[J]. 塑料,2009,38(3):98~100.

[4] 劉細芬,黃家廣. 基于Moldflow軟件的注塑制件澆口優化設計[J]. 塑料工業,2007,35(12):36~38.

[5] 賀華波,李紅林,鄧益民. Moldflow在電話聽筒上蓋零件注塑成型中的應用[J]. 輕工機械,2006,24(2):38~40.

[6] Seow L W, Lam Y C. Optimizing flow in plastic injection molding [J]. Journal of Materials Processing Technology,1997,72( 3):333-341.

(P-05)

Injection parts fi lling analysis and casting system optimization design based on Moldfl ow

TQ320

1009-797X(2015)23-0146-03

B DOI:10.13520/j.cnki.rpte.2015.23.059

鄧宇鋒,(1981-),男,講師,在讀博士生,研究方向為CAD/CAM/CAE、機械制造技術。

2015-10-15