FH-40C/FHUDS-6組合催化劑生產超低硫柴油的工業應用

劉 孝 川

(中國海油惠州煉化分公司,廣東 惠州 516086)

FH-40C/FHUDS-6組合催化劑生產超低硫柴油的工業應用

劉 孝 川

(中國海油惠州煉化分公司,廣東 惠州 516086)

為配合柴油產品質量升級至滿足國Ⅴ排放標準,中國海油惠州煉化分公司焦化汽柴油加氫裝置選擇中國石化撫順石油化工研究院研制的新一代柴油超深度加氫脫硫催化劑FHUDS-6替換部分FH-40C催化劑進行生產。在110%負荷(269 t/h)下對裝置進行了標定。結果表明,采用FH-40C/FHUDS-6催化劑組合工藝處理焦化汽油、柴油和直餾柴油混合進料(平均硫質量分數為1 923μg/g)時,在反應器入口氫分壓7.6 MPa、反應器入口氫油體積比523、精制劑床層平均溫度365 ℃、體積空速1.931 h-1的條件下,精制柴油產品的平均硫質量分數為5.2μg/g、十六烷值為54.57,標定期間平均脫硫率達到99.786%,說明FHUDS-6催化劑具有優異的超深度加氫脫硫性能,并且能夠大幅提高柴油產品的十六烷值。精制柴油產品質量能夠滿足國Ⅴ排放標準要求。

加氫精制 FHUDS-6催化劑 超低硫柴油 國Ⅴ排放標準

隨著環保法規日趨嚴格,對柴油產品的質量要求越來越苛刻[1]。我國在2013年發布國Ⅴ排放標準,要求自2018年1月1日起在全國范圍內全面執行,目前已有部分省市開始執行該標準。中國海油惠州煉化分公司(簡稱惠州煉化)現有一套2 Mt/a焦化汽柴油加氫裝置,該裝置采用HP系列保護劑(捕硅劑)和中國石化撫順石油化工研究院研制開發的FH-40C輕質餾分油加氫催化劑[2]和工藝技術,該裝置設計生產滿足國Ⅳ排放標準柴油產品(硫質量分數不大于50μg/g)。為配合柴油產品質量升級,需生產滿足國Ⅴ排放標準的柴油(硫質量分數不大于10μg/g),根據該裝置原料油性質和結合生產實際情況,選擇中國石化撫順石油化工研究院研制的新一代柴油超深度加氫脫硫催化劑FHUDS-6替換部分FH-40C催化劑,利用2014年10月停工檢修期間對催化劑進行了更換,第二反應器上床層、中床層裝填再生FH-40C催化劑,下床層裝填FHUDS-6超深度加氫脫硫催化劑。本文主要介紹FH-40C/FHUDS-6組合催化劑工藝在焦化汽柴油加氫裝置中的工業應用情況。

1 裝置開工過程

1.1 催化劑裝填

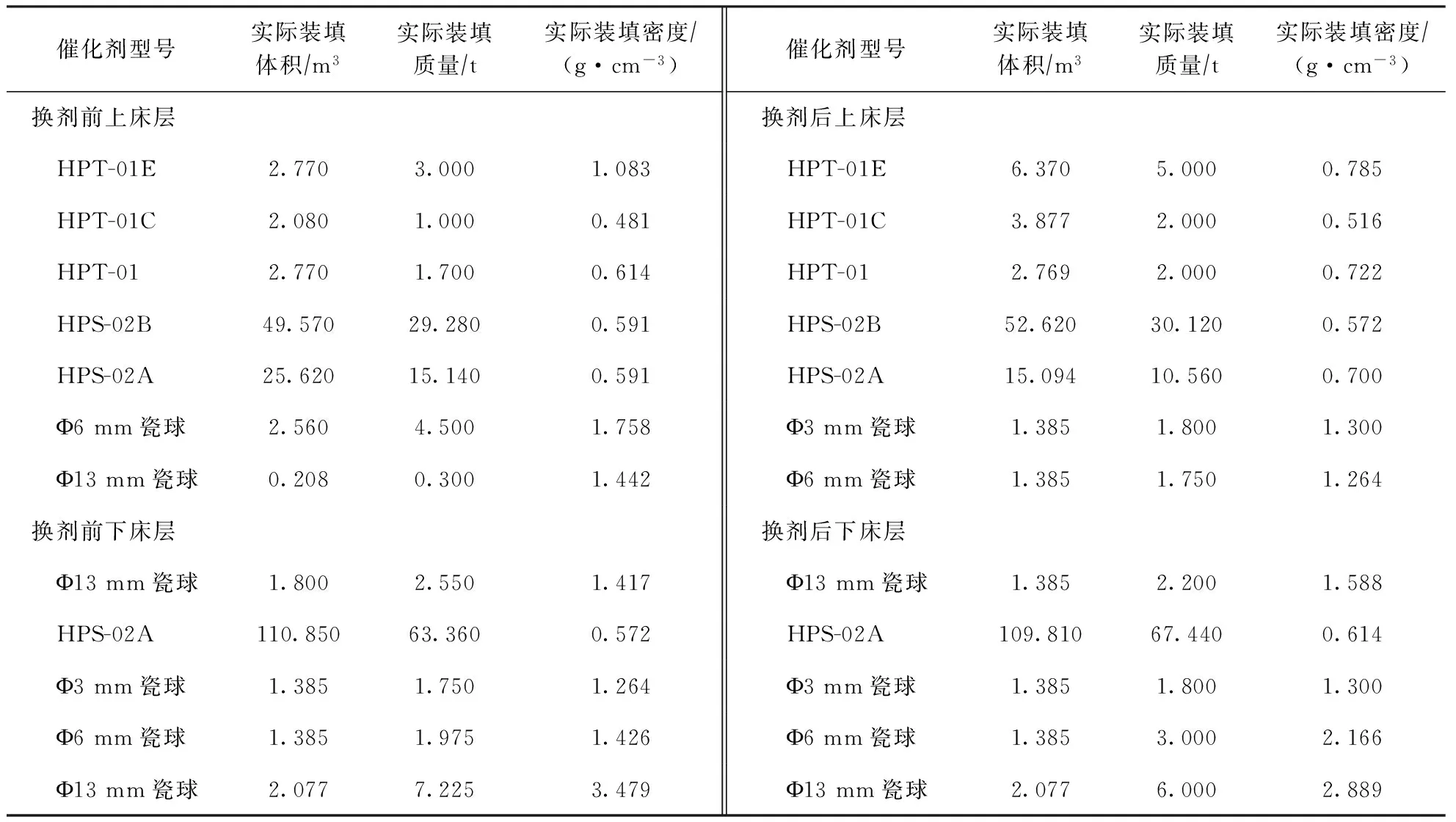

惠州煉化2 Mt/a焦化汽柴油加氫裝置設計有R101、R102兩個反應器串聯使用,R101在前,主要裝填脫硅劑;R102在后,主要裝填精制劑。本次催化劑裝填為普通裝填,由專業的催化劑裝劑公司負責,嚴格按照催化劑裝填方案進行,詳細裝填數據見表1和表2。

由表1可以看出,R101換劑前裝填脫硅劑HPS-02A/B總量為107.78 t,換劑后裝填脫硅劑HPS-02A/B總量為108.12 t,換劑前后脫硅劑裝填量基本相當。

由表2可以看出,換劑后R102上床層、中床層裝填再生后FH-40C催化劑,下床層裝填FHUDS-6超深度加氫脫硫催化劑。由于FHUDS-6裝填密度高,R102下床層催化劑裝填量比換劑前多15.14 t,催化劑總裝填量比換劑前多19.58 t,降低了裝置的質量空速,有利于裝置的高負荷運行。

1.2 催化劑硫化

FHUDS-6催化劑是屬于Ⅱ類活性中心型的高活性加氫催化劑,在制備過程中添加了能顯著提高加氫脫硫和加氫脫氮活性的有機絡合劑組分,因此要求催化劑活化溫度不高于135 ℃,否則將影響催化劑活性的正常發揮[3-4]。故該催化劑不需干燥,氫氣氣密合格后直接進入催化劑的硫化階段。用硫化油充分潤濕催化劑之前,催化劑床層最高點溫度要求控制在135 ℃以下[5]。反應系統升溫過程中,由于新換精制催化劑FHUDS-6的干燥溫度低于135 ℃,因此應嚴格控制反應器R101入口溫度不高于150 ℃、R102下床層溫度不高于135 ℃。

表1 R101換劑前后的催化劑裝填情況

表2 R102換劑前后的催化劑裝填情況

催化劑硫化采用濕法硫化,以直餾煤油為硫化油,硫化劑為二甲基二硫(DMDS)。直餾煤油的主要性質指標為:硫質量分數52μg/g,氮質量分數20μg/g,餾程范圍155~253 ℃,密度(20 ℃)807 kg/m3。硫化過程為:在冷高壓分離器壓力5.0 MPa、反應器入口溫度110 ℃的條件下,啟動反應進料泵,按170 t/h的流量向反應系統進硫化油,進油后由于反應床層產生吸附熱,造成反應溫度上升,通過及時注入冷氫控制R102下床層溫度不高于135 ℃,催化劑活性未受到影響。開路沖洗催化劑床層約6 h,在低分油中未發現明顯的機械雜質后,硫化油改閉路循環。在反應器平均溫度達到170 ℃后,開始向反應系統注硫。本次催化劑預硫化過程(從開始注硫至硫化結束)共費時41 h,共注入硫化劑約34.5 t,為理論注硫量的124%。本次催化劑硫化嚴格按照硫化方案進行,催化劑預硫化效果較好,能夠很好地滿足催化劑硫化要求。

1.3 催化劑的初活穩定

催化劑硫化結束后,反應加熱爐出口溫度降至280 ℃,引入直餾柴油進行24 h初活穩定,穩定期間調整分餾系統至平穩狀態。初活穩定后逐漸切入焦化汽柴油,根據產品質量要求適當調整反應器入口溫度,穩定各項操作參數,進入正常生產。

2 裝置標定情況

根據標定方案,在2015年1月28—30日對裝置進行標定。標定期間采集混合原料油、柴油和石腦油等樣品分析數據、相關工藝操作數據、物料平衡數據,經過計算確定裝置氫耗、總液體收率、脫硫率等基礎數據,評估催化劑性能是否達到技術要求。

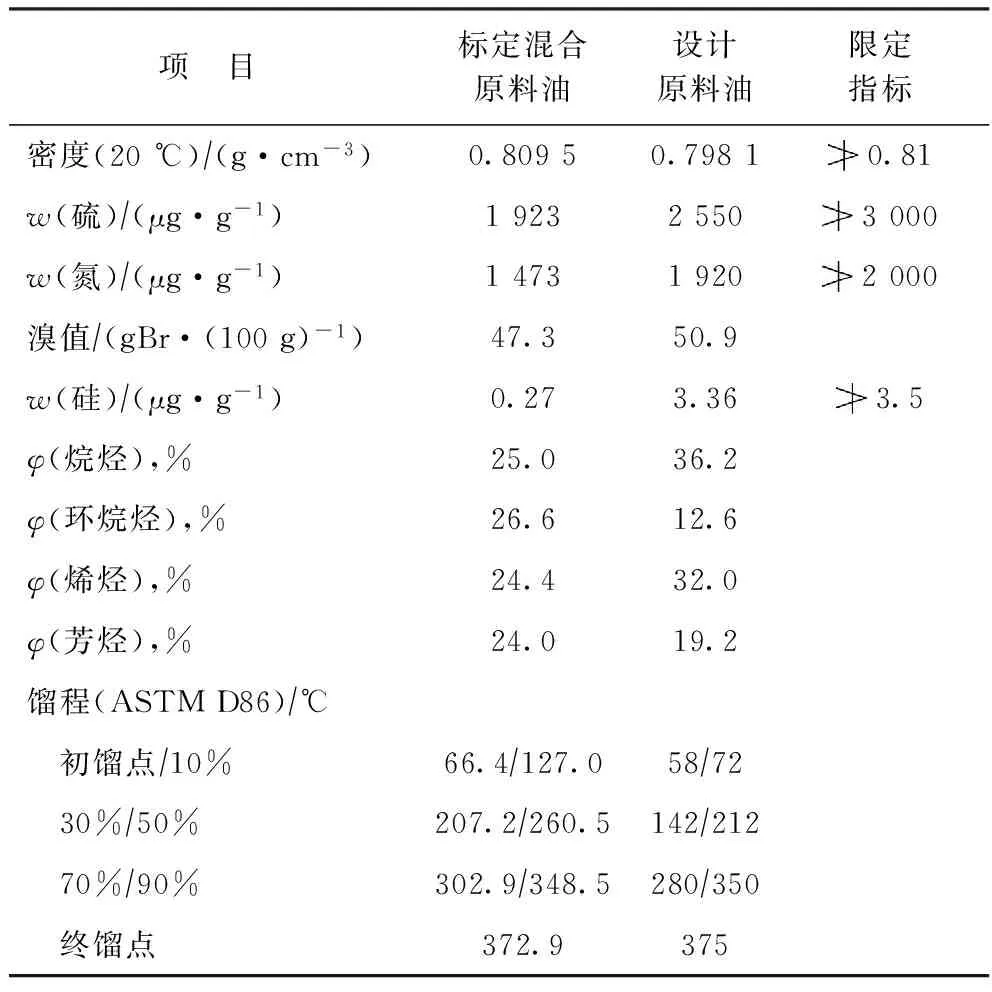

2.1 原料油性質

標定期間的原料油為焦化汽油、焦化柴油和直餾柴油的混合油[6],三者的質量分數分別為26.77%,62.08%,11.15%,混合原料油的主要性質見表3。由表3可以看出,標定混合原料油的大部分性質指標優于設計值,其硫含量、氮含量、烯烴含量、溴值均低于設計值,尤其是烯烴含量遠低于設計值,有利于降低裝置氫耗、控制床層溫升、減緩催化劑床層結焦,其硅含量遠低于設計值,有利于R101脫硅劑的長周期運轉。

表3 混合原料油的性質

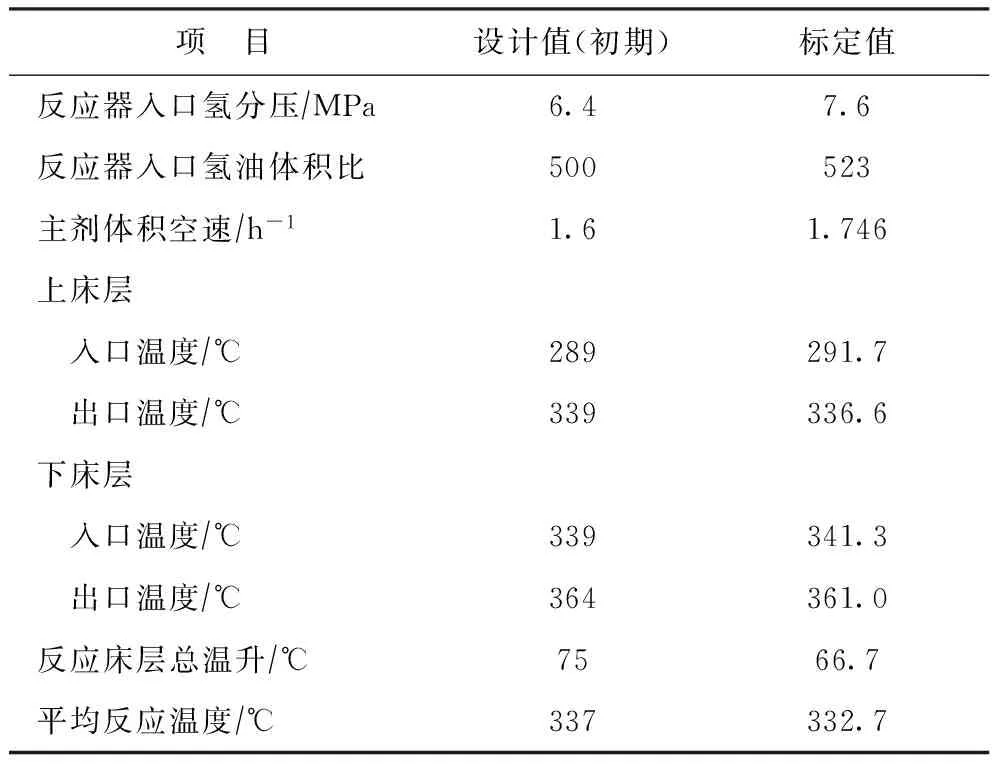

2.2 主要操作條件

裝置的設計處理量為243 t/h,標定過程中實際處理量為269 t/h,裝置負荷為110%,反應器的主要操作條件見表4和表5。由表4和表5可以看出:R101、R102的主要操作條件均與設計值相近;主劑體積空速較設計值高;反應器入口氫油體積比、入口氫分壓較設計值高,有利于反應的進行;由于原料油中烯烴、硫、氮含量較設計值低,反應床層溫升比設計值低;R102平均反應溫度達到初期設計值(365 ℃)。

表4 R101的主要操作條件

表5 R102的主要操作條件

2.3 物料平衡數據

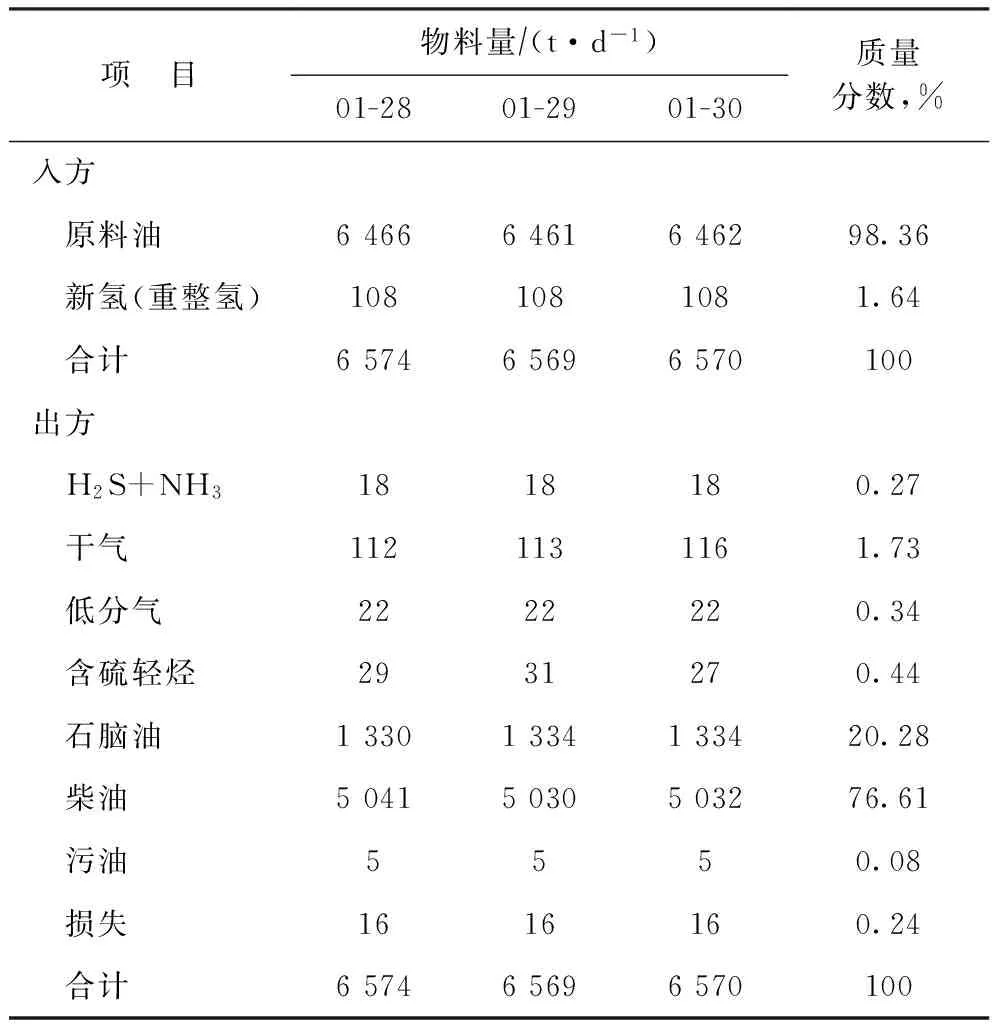

標定期間的裝置物料平衡數據見表6。由表6可以看出,標定期間平均每天加工原料油6 463 t,設計值為5 832 t/d,標定期間加工量約為設計值的110%。標定期間裝置氫耗為1.64%,純氫氫耗為0.99%,氫耗較低,主要是由于標定期間原料油和新氫性質均優于設計值。標定期間產品中液體收率為96.9%,比上周期降低約0.5%,主要是由于柴油產品的硫、氮含量均大幅降低,物料平衡的出方中硫化氫、氨的收率增加;另外,反應溫度提高后,在進行深度脫硫、脫氮的同時加氫裂化副反應增加,造成液體收率下降。

表6 標定期間的裝置物料平衡數據

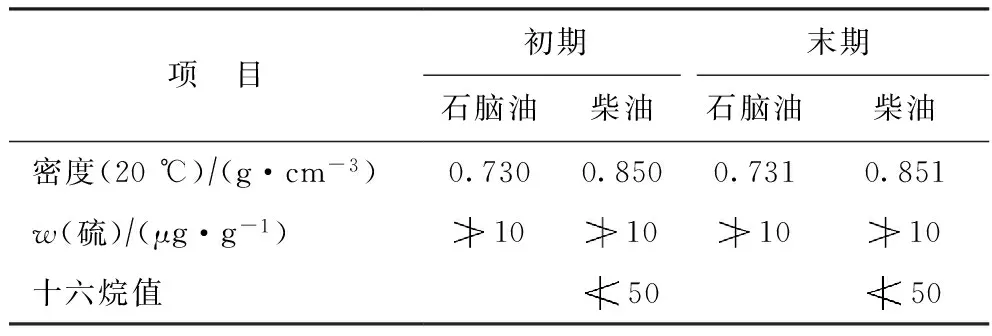

2.4 主要產品性質

精制產品的主要性質設計值見表7,標定期間精制石腦油和精制柴油產品的性質見表8和表9。由表8可以看出,石腦油產品的硫、氮含量均比較低,烷烴含量較高,芳烴含量低,目前作為優質乙烯原料送至下游裝置。由表9可以看出,柴油產品的硫質量分數平均值為5.2μg/g,完全能夠滿足國Ⅴ排放標準要求;柴油產品的十六烷值平均為54.57,而混合原料油中焦化柴油的十六烷值為46、直餾柴油的十六烷值為44,說明經加氫精制后柴油的十六烷值明顯提高。

表7 精制產品的主要性質設計值

表8 精制石腦油產品的性質

表9 精制柴油產品的性質

3 結 論

FH-40C/FHUDS-6催化劑組合工藝在惠州煉化焦化汽柴油加氫裝置的應用是成功的,該組合工藝充分發揮了FHUDS-6催化劑的超深度加氫脫硫性能。在標定工況下,脫硫率達到99.786%,能夠生產硫質量分數不大于10μg/g的超低硫柴油,且柴油產品的十六烷值達到54.57,其各項性質指標滿足國Ⅴ排放標準要求。

[1] 宋永一,柳偉,劉繼華,等.FHUDS-6催化劑的反應性能和工業應用[J].煉油技術與工程,2012,42(11):50-54

[2] 郭蓉,姚運海,周勇.FH-40C輕質餾分油加氫精制催化劑的開發[J].當代化工,2007,36(3):261-263

[3] 王軍,穆海濤,戴天林.FHUDS-6催化劑在4.1 Mt/a柴油加氫裝置上的工業應用[J].石油煉制與化工,2012,43(5):49-53

[4] Guo Rong,Shen Benxian,Fang Xiangchen,et al.Study on relationship between microstructure of active phase and HDS performance of sulfided Ni-Mo catalysts:Effect of metal loading[J].China Petroleum Processing and Petrochemical Technology,2014,16(2):12-19

[5] 薛金召,王濱,丁賀,等.FHUDS-6催化劑在高空速下生產超低硫清潔柴油的工業應用[J].石油化工,2014,43(3):320-325

[6] 馮連坤,陳曉華.FHUDS-2催化劑在焦化汽柴油加氫裝置上的應用[J].石油煉制與化工,2013,44(1):31-35

INDUSTRIAL APPLICATION OF CATALYST COMBINATION OF FH-40C/FHUDS-6 IN PRODUCING ULTRA LOW SULFUR DIESEL

Liu Xiaochuan

(CNOOCHuizhouRefining&PetrochemicalsCompany,Huizhou,Guangdong516086)

In order to meet the requirements of producing phase V national standard diesel, part of FH-40C hydrotreating catalyst in Huizhou Refining & Petrochemicals Co. coker gasoline/diesel hydrotreating unit was replaced with a new generation of diesel deep hydrodesulphurization catalyst FHUDS-6 developed by SINOPEC Fushun Research Institute of Petroleum and Petrochemicals. The calibration was carried out at 110% load (269 t/h), and the results show that the catalyst combination of FH-40C/FHUDS-6 can produce refined diesel (the average sulfur content of 5.2μg/g, the cetane number of 54.57) with a mixed feed of coker gasoline/diesel and straight run diesel (the average sulfur content of 1 923μg/g) at reaction conditions of 7.7 MPa in cold high pressure separator, average temperature of 365 ℃, LHSV of 1.931 h-1and the ratio of hydrogen to oil of 523. The desulfurization rate reaches 99.786%, indicating the excellent performance in deep hydrodesulphurization and cetane number improvement of FHUDS-6 catalyst. The quality of refined diesel can meet the requirements of national phase V standard for diesel product.

hydrotreating; FHUDS-6 catalyst; ultra low sulfur diesel; national Ⅴ emission standard

2015-03-23; 修改稿收到日期: 2015-05-18。

劉孝川,工程師,從事加氫技術工作,公開發表論文1篇。

劉孝川,E-mail:liuxch14@cnooc.com.cn。