高酸原油熱分解脫酸裂化技術的開發及工業應用

王為然,趙少游,檀習玉,張 帆

(1.中國石油天然氣勘探開發公司,北京 100034;2.中油國際(蘇丹)煉油有限公司)

高酸原油熱分解脫酸裂化技術的開發及工業應用

王為然1,2,趙少游2,檀習玉2,張 帆2

(1.中國石油天然氣勘探開發公司,北京 100034;2.中油國際(蘇丹)煉油有限公司)

對蘇丹高酸重質原油的性質及酸值分布進行分析,在小試和中試裝置上考察其熱分解脫酸性能,開發出一種高酸原油熱分解脫酸裂化技術,并在蘇丹煉油廠進行了工業應用試驗。小試和中試結果表明:較高的反應溫度和循環比有利于熱分解脫酸,當反應溫度為500 ℃、循環比為0.3時,脫酸率達到99%以上;蘇丹煉油廠的熱分解脫酸裂化工業裝置同時具有常壓蒸餾和延遲焦化的功能,在反應溫度為500 ℃、循環比為0.2的條件下,對高酸重質原油的脫酸率達到92%以上,液體收率達到80%以上,輕質油收率為64.31%,產品酸值大幅度下降。

高酸原油 熱分解 熱裂化 脫酸

隨著全球高酸原油產量的迅速增長以及低酸輕質原油產量的降低,高酸原油在原油總產量中的比例逐年增加[1-2]。由于高酸原油產量大、價格便宜,煉油廠加工高酸原油可以獲得更高的利潤[2],因此,高酸原油加工技術受到了廣泛的關注。然而,高酸原油不僅酸值高,還具有高密度、高黏度、高殘炭、高金屬含量等特點。在采用常規工藝加工高酸原油時,輕質油餾分收率低、質量差,不經過精制不能直接作為產品調合組分;蠟油和渣油餾分中的金屬含量高,會造成二次加工過程的催化劑中毒,加氫工藝床層壓降升高,導致無法長周期運行[3];另外,還存在設備、管線的嚴重腐蝕問題[4-6],對裝置的安全平穩運行造成極大的風險。

為了減少對裝置的腐蝕,現代煉油廠主要采用注堿中和、設備材料升級、注入緩蝕劑以及原油混煉等方法加工高酸原油。但是,石油羧酸與堿反應形成的皂會使黏稠的原油乳化,給原油的脫鹽脫水造成困難,導致脫后原油中鹽含量升高,影響原油的后續加工,并且會產生大量的堿渣,難以處理;設備材料升級可以延緩腐蝕,但是需要使用大量昂貴的抗腐蝕材料,增加了煉油成本,并且對于現存煉油裝置來說,采用新的防腐蝕材料不切實際;加入緩蝕劑可以緩解腐蝕,但大量加入緩蝕劑會降低后續加工過程中催化劑的活性和壽命;與普通原油混合加工可以降低原料的酸值,但受到煉油廠低酸值原油供應量和原油罐儲量的限制。因此,開發適合加工高酸重質原油的工藝技術具有較大的現實意義。

本課題對蘇丹高酸重質原油的性質及酸值分布進行分析,在小試和中試裝置上考察其熱分解脫酸性能,開發出一種高酸原油熱分解脫酸裂化技術,并在蘇丹煉油廠進行了工業應用試驗。

1 蘇丹高酸原油的特性

1.1 基本性質

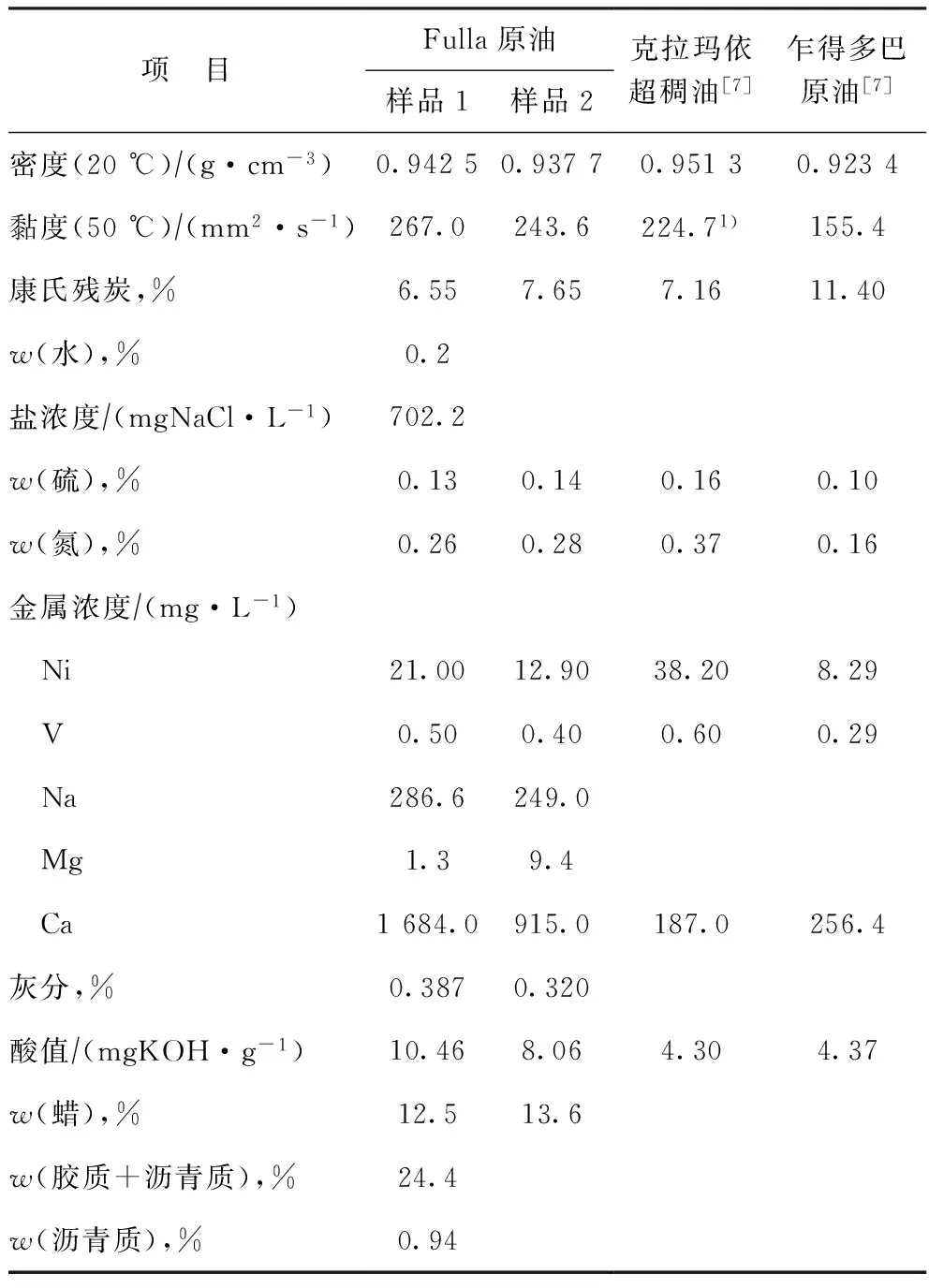

蘇丹高酸重質原油(簡稱Fulla原油)主要產自蘇丹Fulla地區的六區油田,產能約為2 Mt/a,其主要性質見表1。從表1可以看出,Fulla原油的密度(20 ℃)在0.94 g/cm3左右,黏度(50 ℃)為250 mm2/s左右,總金屬含量超過1 000 mg/L,主要是鈣和鈉,硫含量較低,酸值達到8 mgKOH/g以上,屬于超高酸原油,Fulla原油的石油酸主要由一、二、三環的一元羧酸組成[8]。與克拉瑪依超稠油以及乍得多巴重油對比發現,Fulla原油的密度小于克拉瑪依超稠油,但是大于乍得多巴重質原油,酸值和鈣含量遠遠大于克拉瑪依稠油和乍得多巴重油。由此看來,Fulla原油是典型的低硫超高酸重質原油。

1.2 酸值分布

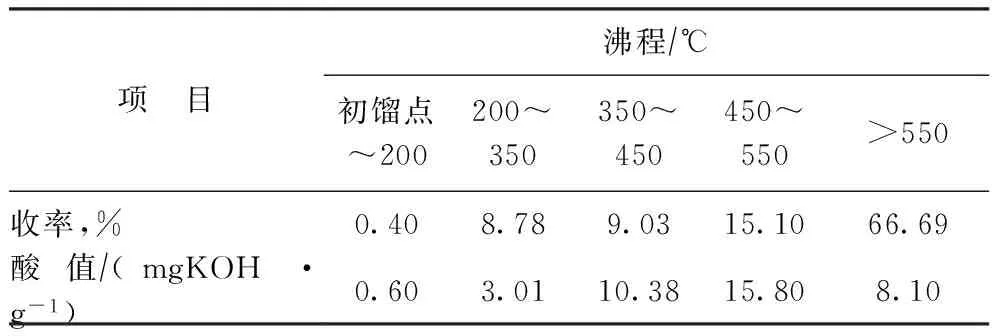

Fulla原油的酸值很高,為了進一步了解其各個餾分的酸值分布情況,使用自動電位滴定儀、采用ASTM D664標準對典型高酸類Fulla原油的實沸點蒸餾所得餾分的酸值進行分析,結果見表2。從表2可以看出,各個餾分的酸值隨著餾分變重先升高后降低,在450~550 ℃的減壓蠟油餾分中酸值達到最大值(15.80 mgKOH/g),減壓渣油的酸值有所降低,但是其酸含量占總酸含量的60%以上,主要是由于該原油中65%以上的餾分是減壓渣油,對環烷酸有所稀釋,因此減壓渣油的酸值有所下降,但其石油酸含量卻占總石油酸含量一半以上。Fulla原油的汽油、柴油、減壓蠟油以及減壓渣油餾分的酸值均超過0.5 mgKOH/g,在采用傳統的常減壓蒸餾工藝直接加工此類原油時,其中的環烷酸會對設備、管線以及加熱爐爐管產生嚴重的腐蝕,對安全生產造成極大的風險。

表1 Fulla原油的性質

1) 100 ℃運動黏度。

表2 Fulla原油的酸值分布

2 高酸原油熱分解脫酸裂化技術的開發

2.1 小試研究

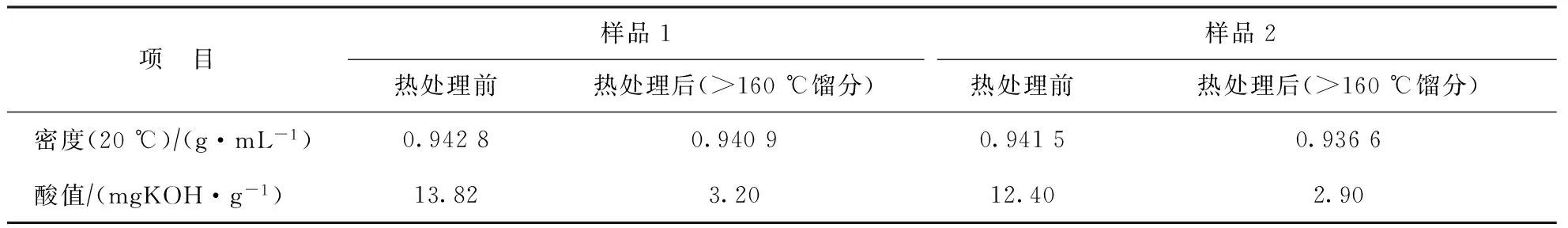

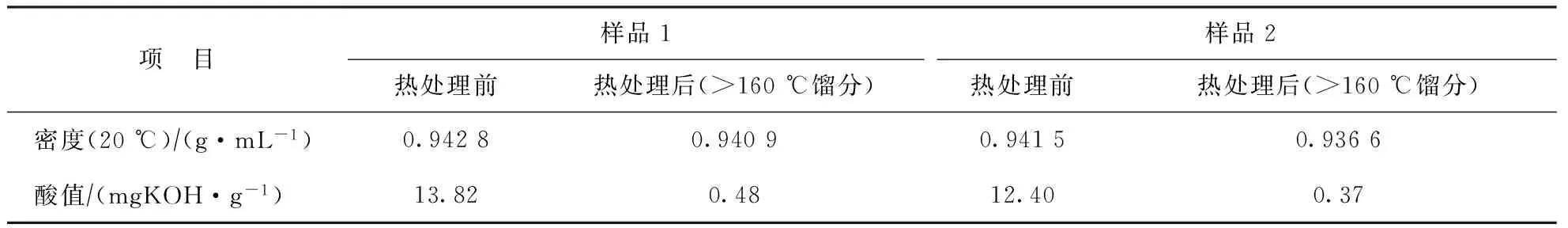

高溫熱分解脫酸是利用環烷酸熱安定性差的特性,采用高溫促使環烷酸發生分解反應,從而降低原油的酸值[9-18]。減黏裂化和延遲焦化是兩種典型的熱裂化反應,根據其反應溫度,在實驗室考察Fulla原油的熱分解脫酸性能時,反應溫度分別選擇420 ℃和500 ℃。Fulla原油的熱分解脫酸結果見表3和表4。從表3和表4可以看出:當反應溫度為420 ℃時,Fulla原油經熱分解反應后,酸值由12 mgKOH/g左右大幅下降到3 mgKOH/g左右,但是液體產品仍具有較高的酸值和腐蝕性;當反應溫度達到500 ℃時,液體產品的酸值可以降低到0.5 mgKOH/g以下,腐蝕性明顯減弱。由此說明,對蘇丹高酸類重質原油可以采用熱分解脫酸的方法脫除原油中的石油酸,并且在較高的反應溫度下有利于原油中環烷酸發生分解反應。這也與劉洪安等[14]的研究結果相符。

表3 Fulla原油在420 ℃下的熱處理試驗結果

表4 Fulla原油在500 ℃下的熱處理試驗結果

2.2 中試研究

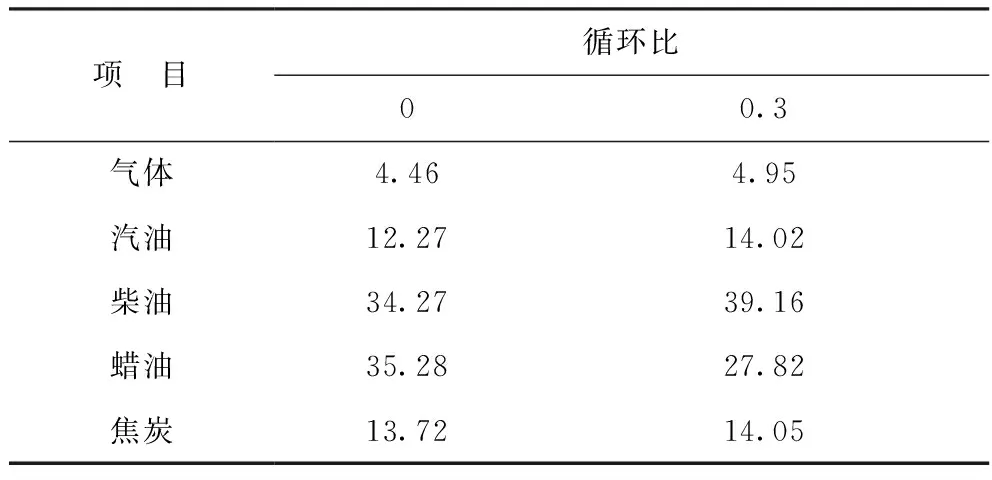

在上述小試研究的基礎上,進一步在處理量為10 kg/h的延遲焦化中試裝置上考察Fulla原油的熱分解脫酸裂化性能,試驗條件為:反應溫度500 ℃,反應壓力0.17 MPa,注水量(w)1.5%,蠟油循環比分別為0(單程轉化)和0.3。試驗結果見表5~表7。

表5 Fulla原油熱分解脫酸裂化中試的產品收率 w,%

從表5可以看出:Fulla原油具有較好的熱裂化性能,在單程轉化條件下,氣體收率為4.46%,液體(汽油+柴油+蠟油)收率達到81.82%,輕質油(汽油+柴油)收率達到46.54%,焦炭產率為13.72%;當循環比提高到0.3時,與單程轉化時相比,液體收率降低了0.82百分點,但是汽油、柴油收率分別增加了1.75和4.89百分點,蠟油收率降低了7.46百分點,氣體和焦炭產率分別增加了0.49和0.33百分點,其主要原因是回煉的蠟油進一步發生裂化和縮合反應,轉化成氣體、汽油、柴油和焦炭。

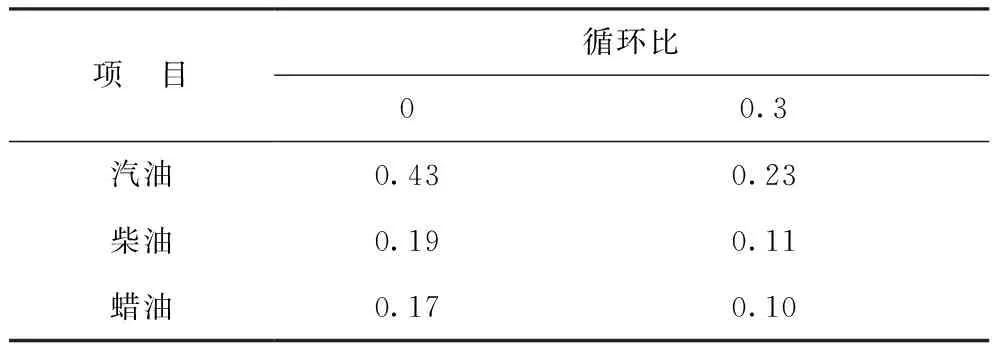

表6 Fulla原油熱分解脫酸裂化中試產物的酸值 mgKOH/g

從表6可以看出,Fulla原油經熱分解脫酸裂化后得到的汽油、柴油以及蠟油的酸值大幅度下降,并且均低于0.5 mgKOH/g,即反應產品不會對后續加工設備造成明顯腐蝕。當循環比由0提高到0.3時,汽油、柴油以及蠟油的酸值進一步降低,其主要原因是回煉的蠟油進一步發生裂化反應,將其中的環烷酸轉化成了CO2,因此,由回煉蠟油得到的這部分汽油、柴油以及蠟油的酸值較低,從而降低了汽油、柴油以及蠟油產品的酸值。

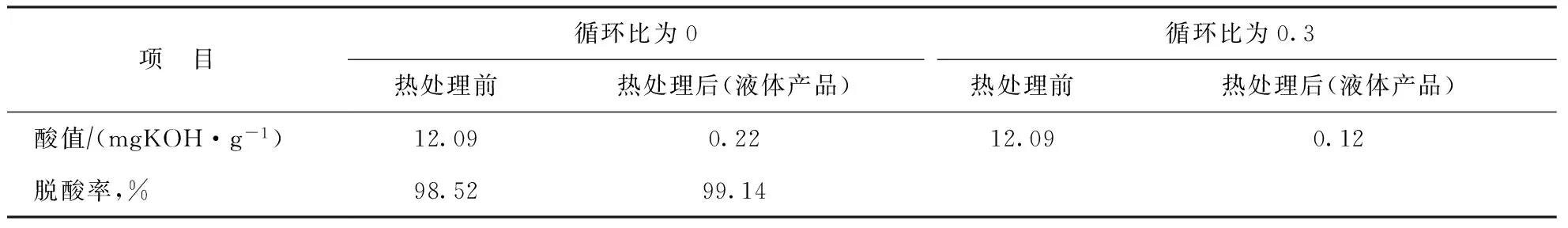

表7 Fulla原油熱分解脫酸裂化中試的脫酸效果

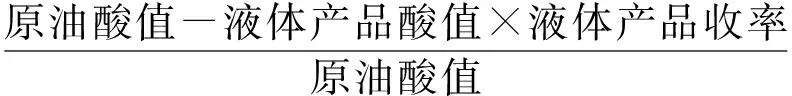

采用脫酸率定量地表示脫酸效果,其計算式如下:

從表7可以看出,Fulla原油經熱分解脫酸裂化反應后,無論是單程轉化,還是在循環比為0.3時,脫酸率均達到98%以上,當循環比由0提高到0.3時,脫酸率僅由98.10%提高到99.00%,提高幅度不大。

關于循環比的選擇,可綜合考慮產品收率及產品酸值來確定,如果煉油廠需要提高輕質油收率并且沒有二次加工蠟油的手段,蠟油只能作為燃料油商品時,則建議采用高循環比操作方式;如果煉油廠將焦化蠟油作為加氫裂化等二次加工裝置原料,則可以選擇單程轉化方式,焦化蠟油經加氫處理后進入加氫裂化裝置進行加工,這樣可以提高全廠的輕質油收率。

3 熱分解脫酸裂化技術的工業應用

3.1 技術特點及工藝流程

由上述小試及中試研究結果可知,Fulla原油可以通過熱分解反應有效降低酸值,并且其自身具有較好的裂化性能,但是在直接采取熱裂化工藝加工高酸原油時,如何將輕質油餾分從原油中分離出來而避免其發生不必要的熱裂化反應,以及如何應對高酸值原油在加工過程中對設備和管線產生的腐蝕等,都是在工業應用過程中將要遇到的主要問題。Fulla原油的輕質油收率低,加工此類油的經濟效益不太好,如果采用常壓蒸餾工藝,常壓蒸餾裝置的管線、設備的材質必須升級,不僅需要增加裝置本身的投資和材質升級的投資,還會增加操作成本、延長投資回收期,因此,可采用短流程加工,以降低加工成本,提高經濟效益。

從常壓蒸餾工藝和普通延遲焦化工藝的特點來看,常壓爐的出口溫度與普通延遲焦化裝置的對流段出口溫度相近,普通延遲焦化裝置中的分餾塔同時具備常壓分餾的功能,因此如果利用普通延遲焦化裝置加熱爐對流段代替常壓蒸餾裝置的常壓加熱爐,利用普通延遲焦化裝置的分餾塔代替常壓蒸餾塔,則可以省掉原油蒸餾過程。蘇丹煉油廠將換熱后的原油經對流段加熱后與發生熱裂化反應后的油氣逆向接觸,原油中的輕組分汽化、上升,經分餾塔將原油中的輕質油分離并作為產品從側線抽出,原油重組分在分餾塔底部與重蠟油混合后進入加熱爐輻射段,迅速加熱至500 ℃后再進入焦炭塔,原油重組分在焦炭塔中發生熱脫酸、裂化和縮合生焦反應。因此,蘇丹煉油廠的熱分解脫酸裂化裝置不僅具備高酸原油熱分解脫酸的功能,還同時具備常壓蒸餾和延遲焦化的雙重功能,可節省常壓蒸餾裝置的投資以及生產運營成本,實現短流程加工高酸原油。具體工藝流程如下:高酸原油首先經換熱器換熱到140 ℃后,進入四級電脫鹽系統進行脫鹽、脫水,脫鹽后的原油經換熱器換熱達到180 ℃,進入原油緩沖罐進行閃蒸,得到的石腦油輕組分通過緩沖罐氣升線直接進入分餾塔,經過閃蒸后的原油再經換熱器換熱達到278 ℃,進入加熱爐對流段加熱至320 ℃,并進入分餾塔與來自焦炭塔的油氣逆向接觸,原油中的汽油、柴油組分汽化,與反應油氣一并進入分餾塔進行蒸餾分離,得到氣體、汽油、柴油、蠟油,分餾塔塔底的原油重組分與裂化得到的重蠟油混合,再進入加熱爐輻射段加熱至500 ℃后進入焦炭塔,混合原料發生石油酸的分解、原料的裂化和縮合反應。

蘇丹煉油廠的熱分解脫酸裂化裝置的總加工能力為2.0 Mt/a,分為兩期建設投產,一期加工能力為0.8 Mt/a,二期加工能力為1.2 Mt/a,采用兩爐四塔方式,兩期裝置各配套獨立的分餾系統,共用一套吸收穩定系統和產品脫硫系統。一期生產周期為36 h,焦高維持在14 m,二期生產周期為24 h,焦高維持在17 m。

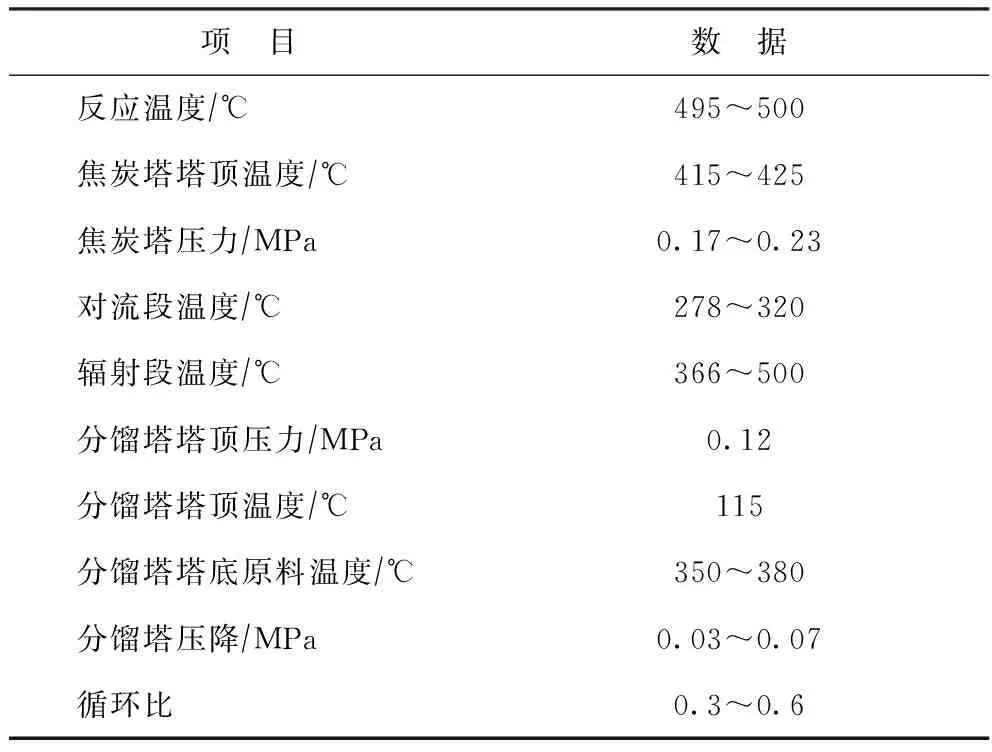

3.2 主要工藝參數

蘇丹煉油廠熱分解脫酸裂化裝置的主要工藝參數見表8。

表8 熱分解脫酸裂化裝置的主要工藝參數

3.3 產品分布及產品性質

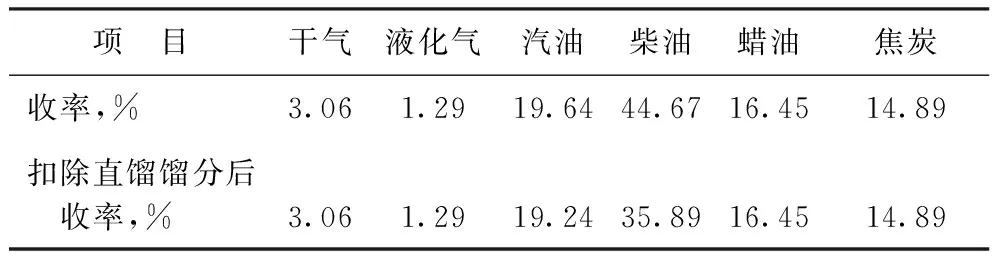

在反應溫度為500 ℃、循環比為0.2時主要產品分布及產品性質見表9~表13。

表9 熱分解脫酸裂化裝置的產品分布

從表9可以看出,Fulla原油經過熱分解脫酸裂化后,液體收率達到80%以上,輕質油收率達到64.31%,其中汽油、柴油收率分別為19.64%和44.67%,蠟油收率為16.45%,由于原油中的直餾汽油、柴油經主分餾塔分離后混入了汽油、柴油產品中,按照原油實沸點蒸餾結果扣除原油中的直餾汽油、柴油后,原油經過熱分解脫酸裂化反應后實際轉化生成了19.24%的汽油、35.89%的柴油,液體收率達到71.58%。與普通減壓渣油延遲焦化的產品分布類似[7],熱分解脫酸裂化工藝的輕質油收率和總液體收率較高,氣體、焦炭以及蠟油產率相對較低。

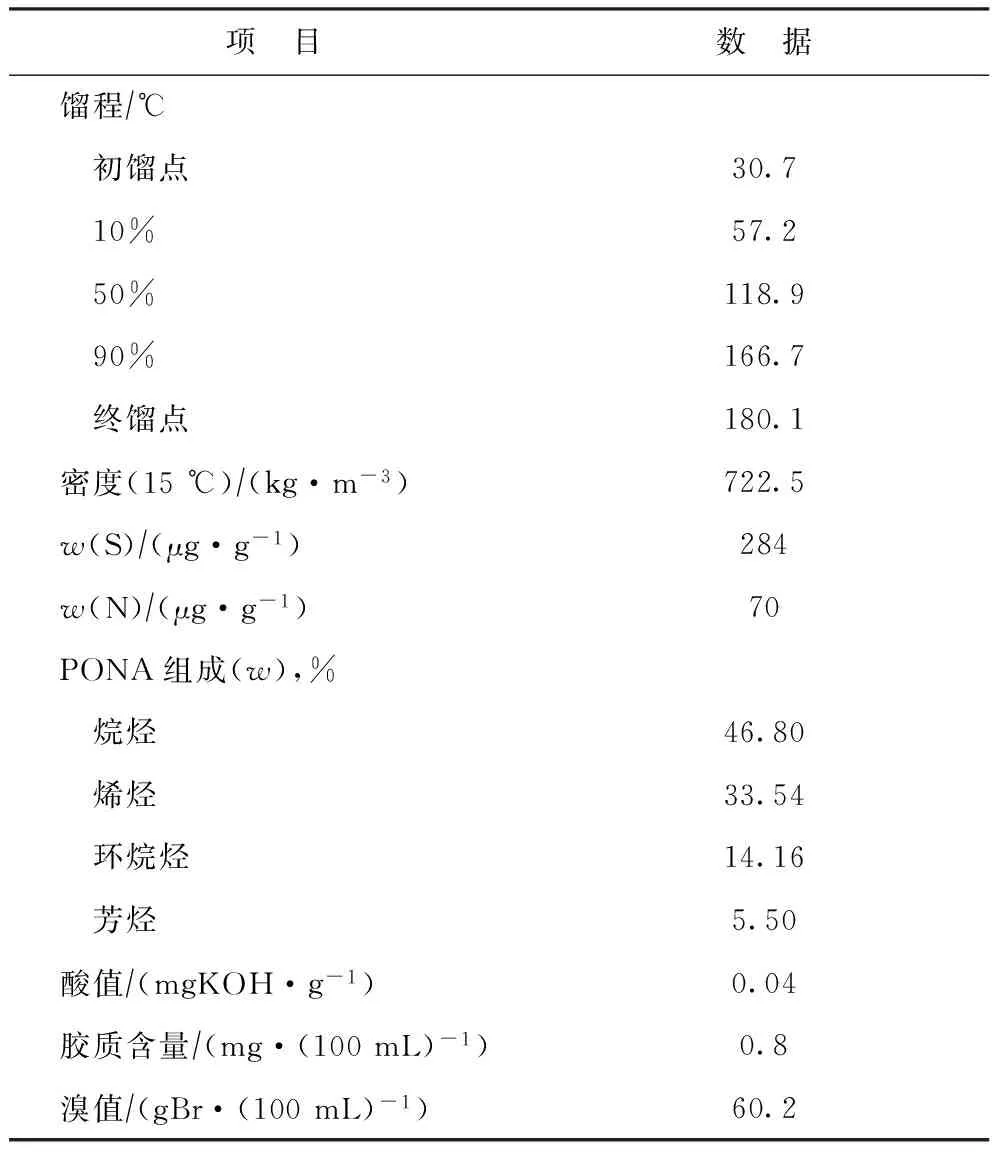

從表10可以看出:熱分解脫酸裂化的汽油產品酸值為0.04 mgKOH/g,脫酸率達到99%以上(與直餾汽油酸值相比);汽油產品的組成與普通焦化汽油類似,即烯烴和烷烴含量高,環烷烴和芳烴含量低,烷烴和烯烴質量分數之和達到80%以上,環烷烴和芳烴質量分數分別只有14.16%和5.50%;汽油產品的硫和氮質量分數分別為284μg/g和70μg/g,溴值為60.2 gBr/(100 mL),比普通減壓渣油延遲焦化穩定汽油的硫、氮含量低,溴值基本相當,但是要作為重整原料、汽油調合組分以及合成氨原料的話,仍需進行加氫精制。

表10 熱分解脫酸裂化裝置的汽油產品性質

表11 熱分解脫酸裂化裝置的柴油產品性質

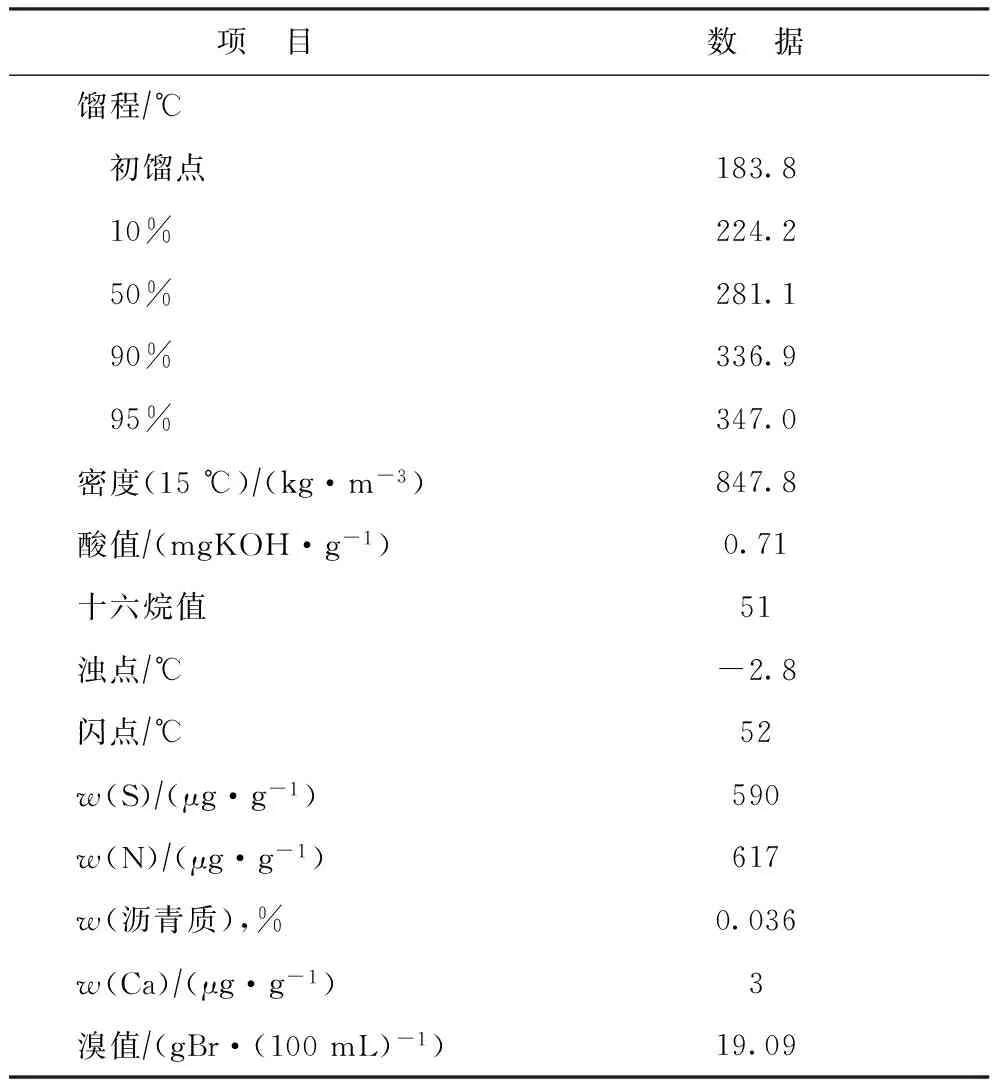

從表11可以看出,熱分解脫酸裂化的柴油產品酸值為0.71 mgKOH/g,脫酸率達到76.41%(與直餾柴油酸值相比),十六烷值為51,硫和氮質量分數分別為590μg/g和617μg/g,溴值為19.09 gBr/(100 mL),鈣質量分數為3μg/g,與普通減壓渣油延遲焦化穩定汽油相比,硫和氮含量較低、溴值較低、鈣含量較高,需經加氫精制后才能作為柴油調合組分。

表12 熱分解脫酸裂化裝置的蠟油產品性質

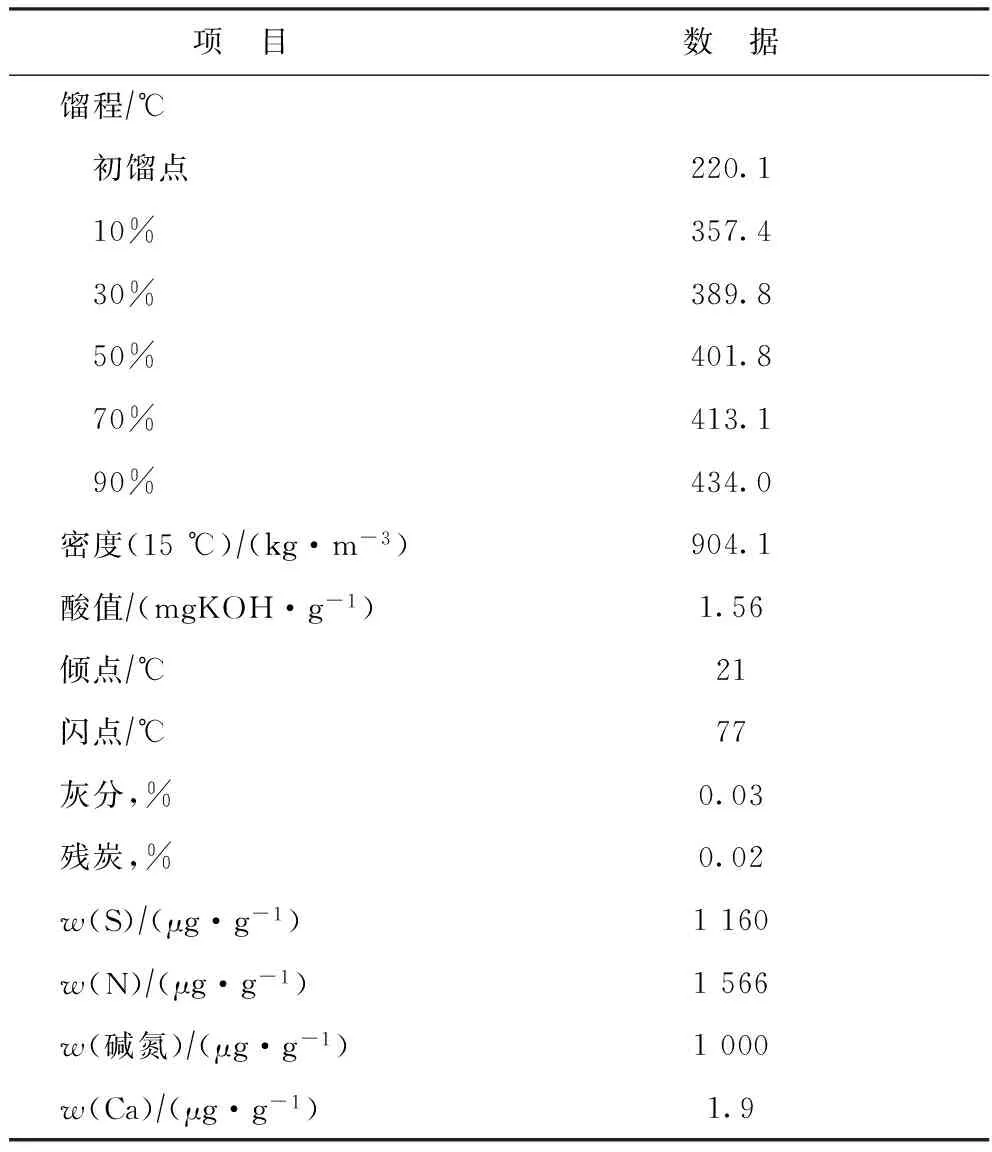

從表12可以看出,熱分解脫酸裂化的蠟油產品酸值為1.56 mgKOH/g,脫酸率達到84.97%(與直餾蠟油酸值相比),密度(15 ℃)為904.1 kg/m3,硫和氮質量分數分別為1 160μg/g和1 566μg/g,與普通減壓渣油延遲焦化蠟油相比,密度小、硫和氮含量較低。熱分解脫酸裂化蠟油的堿氮質量分數為1 000μg/g左右,當采用催化裂化工藝加工此類蠟油時,需要考慮其中的堿性氮對重油催化裂化催化劑活性的影響,如果能在加工前進行加氫精制處理,催化裂化的轉化率和輕質油收率都會顯著增加;當作為加氫裂化原料時,摻入量仍然受到氮含量的限制,如果對此類蠟油先進行加氫精制,再進行加氫裂化反應,不僅可以提高蠟油的裂化性能,還可以避免催化劑失活[19]。

表13 熱分解脫酸裂化裝置的焦炭性質

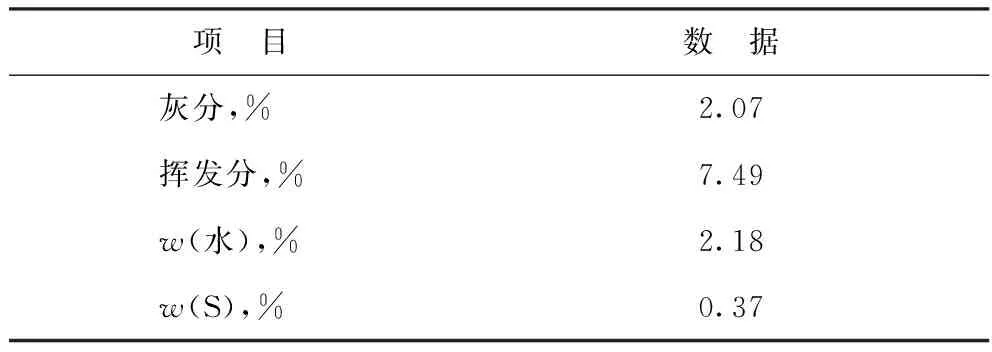

由表13可以看出,熱分解脫酸裂化的焦炭中硫質量分數僅為0.37%,灰分為2.07%,揮發分為7.49%,水質量分數為2.18%,與普通減壓渣油延遲焦化的焦炭相比,硫含量低、揮發分和水含量相當,但灰分大幅提高,其主要原因是Fulla原油含有大量的鈣,大部分鈣經過焦化反應后沉積在焦炭中,因此這種焦炭不能作為制作石墨電極的原料,但可以作為鍋爐燃料。

3.4 脫酸效果

采用熱分解脫酸裂化技術加工Fulla原油的主要目的是利用石油酸的熱分解特性降低油品酸值,為了量化表示該技術的脫酸效果,對脫酸率進行了計算,結果見表14。由表14可以看出,Fulla原油經過熱分解脫酸裂化后,脫酸率達到92%以上,說明熱分解脫酸裂化技術可以有效降低油品的酸值。

表14 Fulla原油熱分解脫酸裂化的脫酸效果

4 結 論

(1) 熱分解脫酸的小試和中試結果表明,Fulla原油可以采用熱分解的方法降低酸值,較高的反應溫度和高循環比均有利于降低原油酸值,但循環比提高時脫酸率提高的幅度不大,當反應溫度為500 ℃、循環比為0.3時,脫酸率達到99%以上。

(2) 蘇丹煉油廠的熱分解脫酸裂化裝置利用普通延遲焦化裝置的加熱爐對流段代替常壓蒸餾裝置的常壓加熱爐,利用分餾塔代替常壓蒸餾塔,因此,該工藝同時具有常壓蒸餾和延遲焦化的功能,縮短了加工流程,減少了投資,降低了加工成本。

(3) 蘇丹煉油廠的熱分解脫酸裂化裝置以Fulla原油為原料,在反應溫度為500 ℃、循環比為0.2的條件下,液體收率達到80%以上,輕質油收率達到64.31%,其中汽油、柴油收率分別為19.64%和44.67%(包括直餾汽油和直餾柴油),蠟油收率為16.45%,焦炭產率為14.89%,總脫酸率達到92%以上,可以明顯降低產品酸值。

致謝: 感謝中國石化石油化工科學研究院第六研究室在蘇丹高酸原油熱裂化性能的初步研究過程中給予的大力支持與幫助,也感謝中國石油華東勘察設計院在設計工作中所付出的艱辛和努力。

[1] 鳳凰網.中國石化攻克加工高酸原油世界級難題[EB/OL].http://finance.ifeng.com/roll/20100622/2333239.shtml,2010-06-22/2015-05-09

[2] 張建華.進口高酸原油加工贏利空間收窄[J].中國石化,2009(8):26-28

[3] 張德義.含硫含酸原油加工技術[M].北京:中國石化出版社,2013:541-542

[4] 趙巖.加工高酸重質原油煉油廠的腐蝕與防護技術應用[J].石油化工腐蝕與防護,2011,28(5):42-44

[5] 梁春雷,孫麗麗,張立金,等.加工高酸原油常減壓裝置的腐蝕與防護[J].石油化工腐蝕與防護,2013,30(4):26-29

[6] 黃波林,孔健.艾斯克蘭特原油評價及加工面臨的問題和對策[J].石化技術,2008,15(4):44-47

[7] 張帆.重質原油焦化和傳統減壓渣油焦化的對比研究[J].石油煉制與化工,2013,44(3):12-17

[8] 任曉光,宋永吉,任紹梅,等.高酸值原油環烷酸的結構組成[J].過程工程學報,2003,3(3):218-221

[9] 祝馨怡,田松柏.高酸原油的加工方法研究進展[J].石油化工腐蝕與防護,2005,22(1):7-10

[10]Saul C B,William N O,Roby B.Thermal decomposition of naphthenic acids:The United States,US 5820750[P].1998

[11]于曙艷,馬忠庭,白生軍,等.從原油中脫除石油酸技術現狀與研究進展[J].現代化工,2006,26(2):25-29

[12]莫里森,博伊德.有機化學[M].北京:科學出版社,1981:547-576

[13]李淑貞,楊俊杰.環烷酸與石油磺酸鎂[M].北京:石油工業出版社,1995:1-25

[14]劉洪安,王延臻,段紅玲,等.高酸值餾分油中環烷酸的熱分解脫酸反應及機理[J].石油學報(石油加工),2011,27(6):999-1003

[15]曾文廣,李慶華,平偉軍.高酸原油脫酸技術研究[J].廣東化工,2012,39(4):108-109

[16]代保才,丁冉峰,冉國朋,等.高酸原油熱脫酸實驗研究[J].煉油與化工,2008,19(4):14-17

[17]申海平,王玉章,李銳.高酸原油熱處理脫酸的研究[J].石油煉制與化工,2004,35(2):32-35

[18]Liu Yingrong,Zhang Qundan,Wang Wei,et al.Changes of petroleum acid distribution characterized by FT-ICR MS in heavy acidic crude oil after true boiling point distillation[J].China Petroleum Processing and Petrochemical Technology,2014,16(1):8-12

[19]瞿國華.延遲焦化工藝與工程[M].北京:中國石化出版社,2011:213-219

THERMAL CRACKING DEACID TECHNOLOGY FOR SUDAN HIGH ACID CRUDE OIL AND ITS INDUSTRIAL APPLICATION

Wang Weiran1, 2, Zhao Shaoyou2, Tan Xiyu2, Zhang Fan2

(1.ChinaOilandGasDevelopmentCompany,Beijing, 100034; 2.KhartoumRefineryCompanyLtd.)

Investigations on acid distribution of Sudan crude and on thermal cracking acid-removing technology were conducted in the lab-scale and pilot plant devices. The technology developed was commercialized in Sudan refinery. The results show that high temperature and high circulation ratio can improve deacid efficiency, the acid removal reaches above 99% at the temperature about 500 ℃ and circulation ratio of the feed to gas oil about 0.3. The technology developed and applied in Sudan refinery for processing high total acid number (TAN) heavy crude has crude atmospheric distillation and delayed coking functions besides acid-removing. The commercial results show that the deacid rate is above 92%, the liquid yield and light oil yield reaches 80% and 64.31% respectively, the TAN of products drops sharply.

high acid crude oil; thermal decomposition; thermal cracking; deacid

2015-05-22; 修改稿收到日期: 2015-07-01。

王為然,博士,高級工程師,從事煉油廠的生產運行和技術管理工作。

王為然,E-mail::baggiowhp@163.com。