八鋼十機十流連鑄機工藝特點

張懷忠

(寶鋼集團新疆八一鋼鐵有限公司第一煉鋼廠,烏魯木齊 830022)

八鋼十機十流方坯連鑄機設計、建設于2011年2月,2012年8月投產,是八鋼150t轉爐煉鋼連鑄項目的配套項目,與一座150t轉爐及150t雙工位LF精煉爐匹配,可生產碳素結構鋼、優質碳素結構鋼、合金結構鋼、彈簧鋼、硬線鋼、焊絲鋼、抽油桿鋼、預應力鋼絞線鋼等鋼種,設計年產鋼坯150萬噸,最大產能180萬噸。

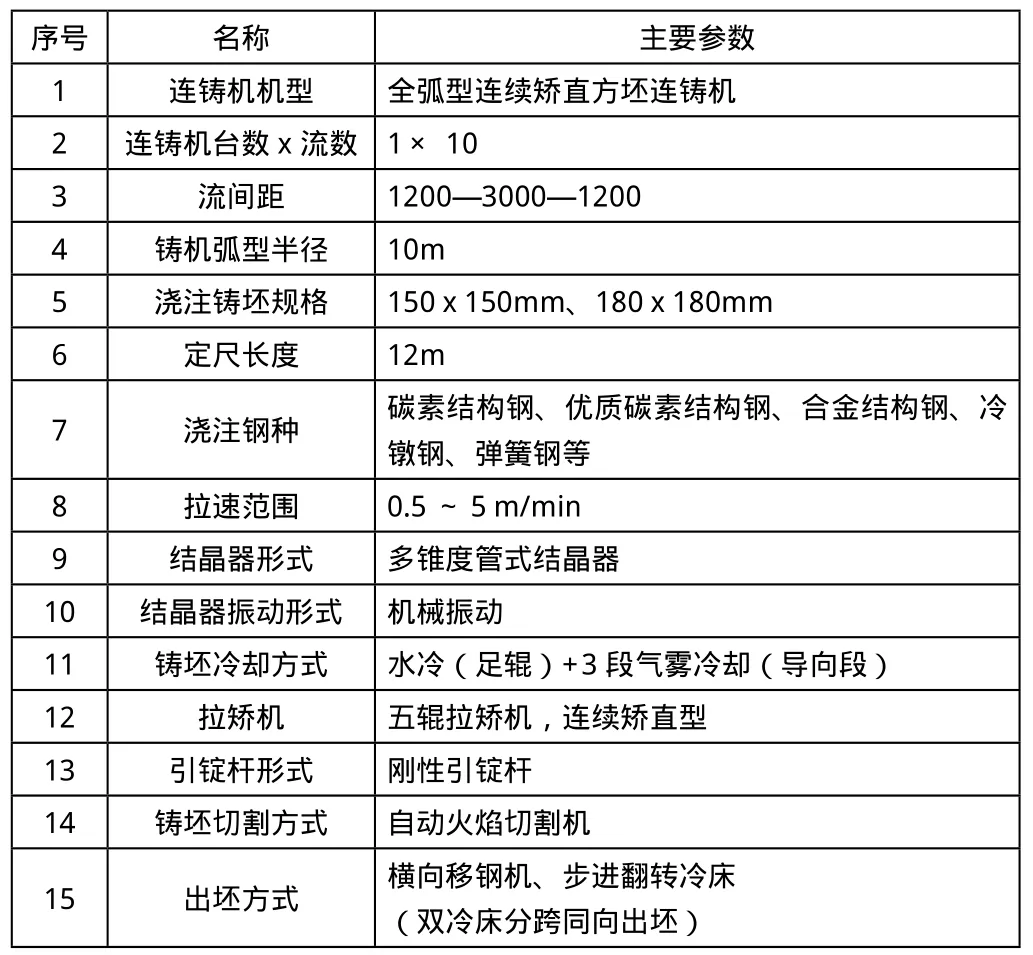

1 連鑄機機型及主要工藝參數

連鑄機主要技術參數

2 連鑄機機型

該連鑄機為R=10m的全弧型剛性引錠桿方坯連鑄機。

鑄坯矯直采用連續矯直方式,在連續矯直區內,鑄坯在矯直區內半徑由10m到無窮大的弧是一條連續的光滑曲線,其曲率半徑是連續變化的,可以使鑄坯逐漸變形,使每一點的變形率都保持在形成裂紋的臨界值之下。

3 連鑄機主要工藝設備特點和技術裝備水平

3.1 主要工藝特點

(1)鋼包下渣檢測(電磁渦流式)

(2)全程保護澆注。根據產品大綱中澆注鋼種的要求,從鋼包—中間罐采用長水口+氬氣密封;中間罐—結晶器之間采用浸入式水口+保護渣澆注方式,避免鋼流的二次氧化;生產優質鋼種時采用整體式浸入式水口。

(3)大容量、深液面的中間罐冶金技術。采用優化設計的L型中間罐,雙中包澆注,中間罐內鋼液有足夠深度保證鋼水內夾雜物有充分的上浮時間,工作液位為850mm(澆注噸位36t),溢流液位達到950mm(澆注噸位42t)。

(4)二冷水采用氣水霧化,配水工藝采用二冷動態自動控制模型。為適應生產高級鋼種弱冷的需要,二冷段采用氣霧冷卻。二冷動態控制模型是在建立在鑄坯凝固數學模型的基礎上的,根據工藝條件的變化,具有實時計算和調整二冷水及壓縮空氣壓力的功能,使鑄坯的表面溫度控制在理想的目標溫度內。

(5)連續矯直技術。采用連續矯直技術,保證在較高拉速條件下降低鑄坯在矯直區內表面/兩相區矯直變形應力,改善鑄坯表面和內部質量。

連續矯直的主要優點:減小應變力,減少裂紋產生的幾率大大較低了鑄坯的應變速率,降低了裂紋的傾向降低表面應力和剪切力,設備受力小。

(6)澆注過程自動化控制技術。連鑄機采用完善的電氣、自動化控制操作系統,可實現自動開澆的先進操作技術,穩定的液面自動控制,人機對話,各種監測,鑄坯跟蹤及測長等多種功能,可實時監測跟蹤系統的運行狀況,保證澆注的順利進行。

3.2 主要設備裝備特點

大包回轉臺采用帶稱量系統的鋼包回轉臺,帶兩套加蓋裝置;帶升降及稱重裝置的半門式中間罐車;

采用多錐度結晶器銅管(銅管長度~900mm),加強結晶器的冷卻效果,采用窄水縫、高流速的結晶器機加工內水套,保證水套內四周水流速均勻;

采用高頻小振幅全板簧機械振動裝置,利于改善鑄坯表面質量(降低振痕);

采用結晶器電磁攪拌,可提高鑄坯的表面質量,減少表面和皮下層夾雜,減少柱狀晶區增加等軸晶區;

結晶器液面自動檢測控制系統,放射源采用Cs137液面測量裝置,并采用塞棒電動控制系統,保證結晶器液面準確測量,操作穩定和改善鑄坯的表面質量;

——二冷末端電磁攪拌裝置,改善高碳鋼鑄坯中心偏析及疏松;

中間罐水口設置鑄流切斷裝置——由液壓驅動(每車1個液壓缸),在發生緊急情況時推進液壓鋼推動閘板將水口和鋼流緊急切斷以避免事故發生。

——五輥拉矯機,拉坯力大,采用完善的水冷和潤滑系統,結構緊湊,便于更換,提高鑄機作業率。

采用自動火焰切割機切割鑄坯,降低投資費用并減少設備的維護量;

采用剛性引錠桿系統,簡化導向段設備結構,有利于鑄坯在二冷區內冷卻均勻,提高連鑄機作業率和減少連鑄生產準備時間;

采用鑄坯在線自動打號機;

出坯系統采用步進式翻轉冷床(雙冷床分跨同向出坯),保證冷坯的平直度。

4 結語

歷時19個月,于2012年8月9日八鋼十機十流方坯連鑄機建成一次熱試成功,當年10月完成了月產量12.5萬噸,實現了三個月達產的國內最快達產記錄,八個月突破設計最大產能月平均值,達到15.07萬噸,具備了年產180萬噸的能力。經過2013年全年的努力150t產線完成了155.0352萬噸鋼的產量,產品涵蓋了碳素結構鋼、優質碳素結構鋼、合金結構鋼、硬線鋼、彈簧鋼等。