新鋼10#高爐優(yōu)化爐料結(jié)構(gòu)的生產(chǎn)實(shí)踐

李偉華, 盧 勤(1. 江西理工大學(xué),江西 贛州 341000;2.新余鋼鐵集團(tuán)有限公司,江西 新余 338000)

新鋼10#高爐優(yōu)化爐料結(jié)構(gòu)的生產(chǎn)實(shí)踐

李偉華1,2, 盧 勤1,2

(1. 江西理工大學(xué),江西 贛州 341000;2.新余鋼鐵集團(tuán)有限公司,江西 新余 338000)

為適應(yīng)低品位礦導(dǎo)致的大渣比冶煉,10#高爐從優(yōu)化原燃料質(zhì)量、調(diào)整裝料制度等多方面著手,采取精細(xì)管理、精準(zhǔn)操作后,一年來(lái),高爐爐況順行,各項(xiàng)技術(shù)及經(jīng)濟(jì)指大幅上升。

高爐;優(yōu)化;爐料結(jié)構(gòu)

0 概況

新鋼10#高爐(2500m3)于2009年11月10日投產(chǎn),在高爐投產(chǎn)后的生產(chǎn)中過(guò)程中,10#高爐通過(guò)采用優(yōu)質(zhì)精料,大風(fēng)量、高風(fēng)溫、高頂壓、高富氧、高煤比、高冶強(qiáng)以及計(jì)算機(jī)控制一系列等煉鐵新技術(shù),自投產(chǎn)以來(lái)經(jīng)濟(jì)技術(shù)指標(biāo)曾取得較好的成績(jī)。但受鋼鐵行業(yè)產(chǎn)能過(guò)剩影響,鋼鐵企業(yè)間的競(jìng)爭(zhēng)日趨激烈。為提升企業(yè)競(jìng)爭(zhēng)力,新鋼從降低噸鐵成本出發(fā),盡可能的降低高爐原料的入爐品位。進(jìn)入2010年以來(lái),10#高爐入爐品位基本維持在53.2%~54.7%。隨著10#高爐入爐品位的下降,10#高爐爐況的穩(wěn)定性逐步變差,對(duì)爐外的各種干擾,10#高爐爐況波動(dòng)變化表現(xiàn)十分敏感,經(jīng)常因壓差高而被迫減風(fēng)、減氧、甚至慢風(fēng)作業(yè),同時(shí)由于10#高爐抗?fàn)t況波動(dòng)性差,導(dǎo)致10#高爐的各項(xiàng)經(jīng)濟(jì)技術(shù)指標(biāo)大幅下降。

1 高爐優(yōu)化爐料結(jié)構(gòu)所采取的操作措施

針對(duì)目前的10#高爐原燃條件惡化及高爐操作管理中存在的不足,今年元月開(kāi)始,在10#高爐實(shí)行合理優(yōu)化爐料結(jié)構(gòu)的操作嘗試。

1.1 “精料”觀念

1.1.1穩(wěn)步提高原燃料質(zhì)量,持續(xù)優(yōu)化爐料結(jié)構(gòu),結(jié)合新鋼地理受限等先天不足條件,不斷提高自產(chǎn)焦炭質(zhì)量,在煤比不斷提高的同時(shí),進(jìn)一步提高焦炭在爐中“骨架”作用。

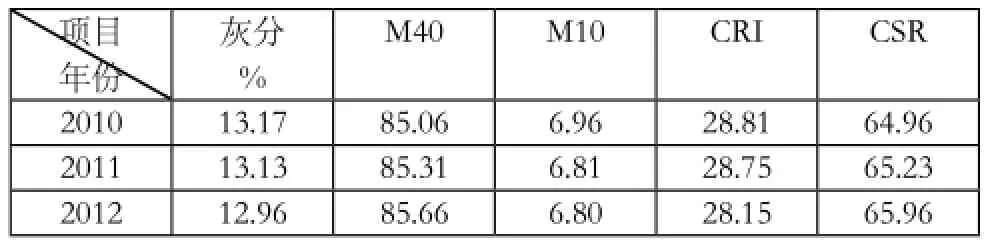

表1 新鋼2×2500m3高爐近幾年焦炭質(zhì)量情況

1.1.2強(qiáng)化槽下對(duì)入爐原燃料的控制與管理,主要加強(qiáng)對(duì)入爐原燃料輸送過(guò)程各焦炭種類(lèi)和礦石種類(lèi)對(duì)應(yīng)入倉(cāng)和原燃料質(zhì)量異常管理及檢查,嚴(yán)格控制影響入爐礦石、焦炭質(zhì)量及水分等參數(shù)的跟蹤。比如:篩網(wǎng)是否破壞,是否有大塊的礦石焦炭漏出,篩網(wǎng)是否要更換,返礦中礦焦的比例多少。

1.2 優(yōu)化焦炭使用配比

目前10#高爐使用的焦炭主要有三種,即:6m焦、4.3m焦和外購(gòu)焦(主要為新昌南焦和趙城焦),各焦炭具體成分如表1。10#高爐6m焦分別放在21#、23#、25#倉(cāng);4.3m焦放在22#、24#倉(cāng);26#倉(cāng)位外購(gòu)焦,三種焦炭按一定比例往爐內(nèi)拉料,當(dāng)其中有一種或兩種以上焦炭成分及冶金性能發(fā)生變化時(shí),所在倉(cāng)的焦炭應(yīng)用量減少,防止焦炭成分波動(dòng)帶來(lái)爐溫及爐況的大波動(dòng)。

1.3 提高原燃料質(zhì)量水平及加強(qiáng)原燃料的管理

(1)10#高爐為了實(shí)現(xiàn)精料入爐,一鐵廠(chǎng)加強(qiáng)了槽下各倉(cāng)篩分工作的管理,為減少入爐粉末量,10#高爐采用大礦批與焦丁混裝入爐,大大改善料柱透氣性性能。同時(shí)在減少入爐粉末原則上,對(duì)各倉(cāng)篩分設(shè)備進(jìn)行改進(jìn)。把槽下投產(chǎn)前使用的焦炭振動(dòng)篩條梳形篩改為棒條篩。棒條篩具有篩分效率高,篩分效果好等特點(diǎn),更換后數(shù)據(jù)測(cè)定,燒結(jié)礦入爐粉末小于5mm 的比例控制在2%以下,下降0.3%。焦炭粒度小于25mm 的比例控制在1.7%以下,下降0.4%[1]。同時(shí),一鐵廠(chǎng)還固定9#、10#高爐供料模式,如新昌南和4.3M焦炭半月一輪轉(zhuǎn)。還規(guī)定外購(gòu)焦不能集中上同一座高爐,高爐在使用濕焦時(shí)不能超30%,超過(guò)30%高爐必須按濕焦重新計(jì)算高爐負(fù)荷;加強(qiáng)原燃料各倉(cāng)位的管理,實(shí)行半倉(cāng)位以上模式供料,減小原燃料在轉(zhuǎn)運(yùn)過(guò)程中二次粉化,減少了粉末量。

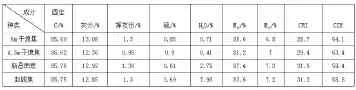

表2 高爐主要使用的焦炭成分

(2)加強(qiáng)原燃料檢查工作。針對(duì)現(xiàn)有的原燃料條件必須做好槽下原燃料管理工作。為了最大程度減少其粒度波動(dòng),力求做到薄料層、多料嘴下料,同時(shí)對(duì)槽上料位低于3m的料倉(cāng)必須停用,聯(lián)系原料進(jìn)料再用。每天常日班工長(zhǎng)必須到槽下巡檢現(xiàn)場(chǎng)檢查原料情況,遇有篩網(wǎng)損壞積極聯(lián)系更換。避免粒度小的燒結(jié)進(jìn)入爐內(nèi)引起風(fēng)壓波動(dòng)。當(dāng)班工長(zhǎng)每班檢查原燃料2次以上,并作好詳細(xì)記錄,及時(shí)了解燒結(jié)礦質(zhì)量及焦炭水分變化的第一手資料,有利于提前調(diào)劑。

1.4 優(yōu)化礦石粒級(jí),減少粉末入爐比例

10#高爐通過(guò)加強(qiáng)了槽下篩分工作的管理,大大減少入爐粉末比例,采用焦丁與大礦批混裝,改善料柱透氣性。同時(shí)在減少入爐粉末原則上,對(duì)各倉(cāng)篩分設(shè)備進(jìn)行改進(jìn),把槽下投產(chǎn)前使用的燒結(jié)礦振動(dòng)篩條梳形篩改為雙層梳形篩(上層5mm,下層3mm)。篩分效率高,篩分效果好[2]。并且通過(guò)調(diào)整焦丁與礦石放料時(shí)間,10#高爐實(shí)現(xiàn)了焦丁與礦石混裝(目前主要混在塊礦中),效果很好。同時(shí),為了改善10#高爐爐內(nèi)的透氣性,我們加強(qiáng)了槽下篩分工作,對(duì)10#高爐槽下振篩、上料進(jìn)行調(diào)整,嚴(yán)格控制8個(gè)燒結(jié)礦倉(cāng)、6個(gè)焦炭倉(cāng)、4個(gè)球團(tuán)礦倉(cāng)、2個(gè)塊礦倉(cāng),高爐原燃料的倉(cāng)位管理保持半倉(cāng)位上料模式,減少二次摔碎的現(xiàn)象,減少了粉末量。

1.5 “時(shí)間法”布料方法

“時(shí)間法”布料對(duì)每個(gè)檔位的布料重量有和好的控制,特別是對(duì)于中心加焦量來(lái)講,保證中心通路開(kāi)放,布料模式根據(jù)爐體熱負(fù)荷,煤氣利用率等參數(shù)有開(kāi)爐初期的C調(diào)整為適應(yīng)邊緣的CO,中心與邊緣煤氣分布合理,爐內(nèi)料柱透氣性大大改善,爐體各段熱負(fù)荷比例穩(wěn)定,煤氣利用率達(dá)到46%以上,高爐爐況抗波動(dòng)性能增強(qiáng)。為日后10#高爐實(shí)現(xiàn)低硅冶煉、擴(kuò)O大礦批、降低燃料比打下了良好的基礎(chǔ),10#高爐高爐在實(shí)現(xiàn)煤比150kg/t以后,并根據(jù)爐身、爐腰冷卻壁溫度變化,再控制鼓風(fēng)動(dòng)能在135-140kJ/s的同時(shí),通過(guò)調(diào)整邊緣與中心的布焦量,達(dá)到了10#高爐合理的煤氣分布,經(jīng)驗(yàn)在于保證中心加焦量的同時(shí)(3500-3800kg)擴(kuò)大礦批(66-70t)穩(wěn)定煤氣流,確保料面有一定平臺(tái)寬度,合適的邊緣O/C層厚度,一是避免爐墻附近邊緣負(fù)荷過(guò)重,造成邊緣軟熔帶根部過(guò)低,二是確保強(qiáng)勁的中心氣流。保持兩股氣流穩(wěn)定發(fā)展。(十字測(cè)溫見(jiàn)圖2)。

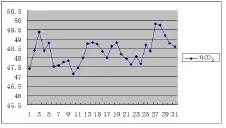

表3 新鋼10#高爐2014年5月煤氣利用率趨勢(shì)

1.6 裝料制度的合理選擇

隨著低品位礦使用后高爐穩(wěn)定性變差,為保證順行高爐一直采用中心加焦的技術(shù)。中心加焦技術(shù)雖然有利于爐況順行,但難得到好的經(jīng)濟(jì)技術(shù)指標(biāo)。為此,通過(guò)控制布料檔位角度、布料圈數(shù)、布料時(shí)間及中心焦炭質(zhì)量來(lái)穩(wěn)定爐況[3]。為滿(mǎn)足中心加焦技術(shù)對(duì)焦炭的質(zhì)量的要求,高爐結(jié)合由外向里布料的規(guī)律,將焦炭質(zhì)量最好粒度大的6m干熄焦裝在稱(chēng)量罐的上部布于中心。中心氣流出現(xiàn)短期不足,則采取延長(zhǎng)布焦時(shí)間來(lái)增加中心焦炭量以改善中心料柱透氣性。布料圈數(shù)和布料檔位的角度的調(diào)整則主要是在當(dāng)中心氣流長(zhǎng)期不足,調(diào)整布料時(shí)間效果不理想時(shí),一般布料圈數(shù)在1~3間變化;中心氣流寬而顯弱時(shí),壓差≤150KPa,則適當(dāng)縮短布焦時(shí)間,隨后調(diào)整布料矩陣CO→CO,增加用礦石第四檔收中心,提高煤氣利用率至46%以上,煤氣利用率維持在47.45%-49.74%(見(jiàn)表3)。

1.7 加強(qiáng)爐內(nèi)上下部的合理調(diào)節(jié)

10#高爐在調(diào)整煤氣流時(shí),主要是在爐況穩(wěn)定的基礎(chǔ)上微調(diào),煤氣流在爐內(nèi)的總體反映趨勢(shì)是中心主導(dǎo)氣流約偏強(qiáng),邊緣適當(dāng)發(fā)展。

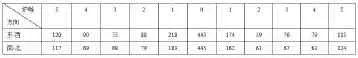

表4 2011年的爐喉十字測(cè)溫表

從表4的爐喉十字測(cè)溫我們可以判斷出:10#高爐在這種狀況下是中心主導(dǎo)偏強(qiáng),邊緣氣流適當(dāng)發(fā)展約偏弱,導(dǎo)致10#高爐煤氣利用率小于45%,偏低,高爐燃料比高,各指標(biāo)欠佳。同時(shí)邊緣負(fù)荷過(guò)重,邊緣氣流較弱,導(dǎo)致?tīng)t墻易粘瘤,特別是在原燃料大幅波動(dòng)后,導(dǎo)致?tīng)t溫及堿度不穩(wěn)定,易造成高爐爐墻結(jié)厚,極易破壞高爐的理想操作爐型,給爐況的抗穩(wěn)定性帶來(lái)較大的影響。10#高爐在2011年7月就是因?yàn)闋t墻結(jié)厚的現(xiàn)象導(dǎo)致高爐爐況出現(xiàn)了失常,通過(guò)相當(dāng)長(zhǎng)的時(shí)間才處理好。

表5 2012年的爐喉十字測(cè)溫表

在今年,10#高爐在處理爐內(nèi)氣流時(shí)以?xún)晒蓺饬鞯木獍l(fā)展為模式。在保證中心主導(dǎo)氣流強(qiáng)勁的條件下,適當(dāng)放輕高爐邊緣負(fù)荷,發(fā)展邊緣氣流。實(shí)現(xiàn)兩股氣流的均衡發(fā)展,主要通過(guò)中心加焦的比例,10#高爐是通過(guò)布焦時(shí)間的調(diào)整來(lái)控制兩股氣流的合理分布。

從表5的爐喉十字測(cè)溫我們可以判斷出:在采取措施后10#高爐爐喉十字測(cè)溫邊緣第五點(diǎn)溫度下降至117℃,實(shí)踐操作中來(lái)觀察十字測(cè)溫,來(lái)調(diào)整煤氣流分布,不僅保證了10#高爐理想的操作爐型,而且使10#高爐爐況得到長(zhǎng)期穩(wěn)定順行,兩股氣流的合理分布大大的提高了10#高爐的煤氣利用率。煤氣利用率從2011年7月的44%上升到47%,燃料比下降了30kg/t,取得較好的經(jīng)濟(jì)效益[4]。

表6 主要經(jīng)濟(jì)技術(shù)指標(biāo)對(duì)比

2 效果

10#高爐通過(guò)實(shí)行優(yōu)化爐料結(jié)構(gòu)操作后,高爐爐況的穩(wěn)定性到明顯的改善,各項(xiàng)經(jīng)濟(jì)技術(shù)指標(biāo)(見(jiàn)表6)處于同類(lèi)型高爐前列。

3 結(jié)論

(1)大渣比冶煉主要影響高爐的透氣性和透液性,通過(guò)改善用焦情況,調(diào)整好中心氣流分布,依舊能夠獲得較好的經(jīng)濟(jì)技術(shù)指標(biāo)。

(2)低品位礦冶煉生產(chǎn)中需要密切關(guān)注中心氣流。強(qiáng)勁有力的中心氣流是保證高爐順行和指標(biāo)良好的關(guān)鍵。

(3)高爐操作即有它的共性也有各自的個(gè)性,發(fā)展穩(wěn)定的煤氣流至關(guān)重要。針對(duì)操作爐型不均勻情況,不必要求初始煤氣流完全均勻,應(yīng)立足形成合理煤氣,果斷調(diào)整裝料制度,確保煤氣流分布合理,創(chuàng)造最好的經(jīng)濟(jì)技術(shù)指標(biāo)。

[1]韋韜,黃日清.穩(wěn)定煉鐵生產(chǎn)的技術(shù)措施[J].柳鋼科技,2010,第S1期山東冶金 2007,煉鐵專(zhuān)輯(S1期):1-4.

李偉華 ,男,江西新余人,碩士研究生,助理工程師,主要從事:高爐操作和管理工作。