飛行器發(fā)動機主軸承故障預測技術

李紹江

(成都飛機工業(yè)(集團)有限責任公司,成都 610092)

發(fā)動機被稱為飛行器的心臟,飛行過程中發(fā)動機主軸承工作在高溫、高速、重載及交變應力的惡劣工況下。如果主軸承發(fā)生故障,將導致發(fā)動機轉子支承點間隙逐步增大、轉子動平衡變化,進而導致轉子與機匣或其他部件碰磨,甚至轉子軸與其他零部件碰撞被高速磨切,從而發(fā)生斷裂等嚴重故障,導致發(fā)動機更嚴重的結構性二次損傷,造成飛行器發(fā)動機空中停車,難以成功迫降。

發(fā)動機主軸承失效引發(fā)的故障在飛行器發(fā)動機重大故障中占有較高比例。如果能在空中事故前及時發(fā)現(xiàn)發(fā)動機主軸承存在的重大故障隱患,并采取相應措施將故障排除在引發(fā)二次損傷及重大結構損壞前,就能大大減小飛行器空中飛行的風險,降低事故率。

1 主軸承的主要故障原因

1.1 工作條件惡劣、潤滑不良

現(xiàn)代飛行器廣泛使用先進的渦輪轉子發(fā)動機,渦輪轉子在發(fā)動機各主軸承支承下做高速旋轉運動,最高轉速達10 000~60 000 r/min。發(fā)動機主軸承一般采用液態(tài)潤滑油潤滑和冷卻,運轉時主軸承受其他熱部件傳熱、軸承摩擦、潤滑油黏滯阻力等因素產(chǎn)生的熱能影響,工作溫度較高,工作環(huán)境惡劣。

高溫條件下,潤滑油黏度會下降,滾動體與內(nèi)、外圈滾道及保持架間摩擦副的油膜厚度會減小,摩擦副固體接觸面積增大,磨損加大。如果主軸承潤滑條件惡劣,潤滑油對軸承換熱不足,主軸承長時間工作在超出正常工作溫度的環(huán)境下,滾動體、滾道、保持架等材料可能發(fā)生一定的蠕變,表面力學性能下降,摩擦副抗磨損能力下降,導致摩擦和磨損加速。同時,高溫環(huán)境會加速潤滑油的氧化,導致潤滑油中抗磨損的添加劑失效,加速碳化、乳化,性能下降,導致潤滑油對主軸承各摩擦副的潤滑保護作用大大削弱,造成主軸承零件腐蝕加速。

在發(fā)動機啟動和停車階段,潤滑油泵轉速較低,潤滑油供油效率極低,發(fā)動機主軸承潤滑不充分,軸承磨損加劇。

當飛行器進行零過載飛行時,在失重條件下,潤滑油對發(fā)動機主軸承的潤滑效果大大降低。高速運轉的軸承缺少潤滑油膜有效潤滑保護、熱交換不足,磨損加速。

1.2 摩擦副劃傷

如果發(fā)動機主軸承在裝機時未清洗干凈,軸承高速運轉時,殘留在滾動體與滾道及保持架間的硬質(zhì)固體顆粒會因相對運動而切削劃傷軸承零件的工作面,在受傷的工作面上形成凹坑,而切削下來的軸承材料會形成新的雜質(zhì)源,加速軸承工作面的損傷。潤滑油中攜帶的大尺寸硬質(zhì)顆粒也會損傷軸承工作面。

受軸承游隙影響,滾動體會因拖動力不足而產(chǎn)生打滑,發(fā)生滑動摩擦時會擦傷軸承滾道、保持架及滾動體的工作面。

軸承工作面損傷形成的顯著凹坑或突起會破壞滾動體的正常運動,在這些凹坑或突起處產(chǎn)生沖擊,形成振動,反復交變的沖擊會加劇滾動體表面材料的疲勞,導致新的損傷出現(xiàn)。

1.3 重載的影響

發(fā)動機主軸承既要承受巨大的徑向載荷,還要承受軸向載荷,以及發(fā)動機其他部件傳遞過來的振動。

在大過載機動飛行時,高速旋轉的發(fā)動機轉子會對主軸承形成更大的沖擊載荷,由于游隙的存在,導致軸承形成較大的振動。過大的載荷、振動會使?jié)L動體、滾道及保持架的工作面材料力學性能改變,出現(xiàn)塑性變形、裂紋、疲勞剝落等損傷。

發(fā)動機啟動過程中,當轉速上升至轉子臨界轉速的整數(shù)倍時,會出現(xiàn)轉子共振,振動急劇加大,超過該臨界轉速,振動會隨之減小。轉子對主軸承巨大的振動激勵沖擊也會使軸承零件工作面材料的力學性能改變,出現(xiàn)塑性變形、裂紋、疲勞剝落等損傷。

1.4 轉子軸系質(zhì)心偏離

發(fā)動機轉子零件的加工、裝配造成軸系質(zhì)心偏離主軸承理論軸心,轉子軸系不平衡的離心力激勵轉子支承點的主軸承,引起主軸承振動并產(chǎn)生噪聲。

另外,由于發(fā)動機轉子軸系并非絕對剛性體,受力時會產(chǎn)生一定撓度,而且發(fā)動機流道內(nèi)的不平衡熱應力也會導致軸系彎曲變形,使發(fā)動機轉子的質(zhì)心偏離軸系理論中心,產(chǎn)生不平衡的離心力激勵轉子主軸承引起振動和噪聲。

1.5 軸承自身缺陷

發(fā)動機主軸承工作在高溫、高速、重載的惡劣條件下,如果軸承自身材質(zhì)或設計有缺陷,可能在惡劣工況下發(fā)生失效。在軸承生產(chǎn)或發(fā)動機裝配工程中,如果不慎損傷了軸承工作面,留下初始損傷點,使用中損傷范圍可能擴大。

2 故障預測技術

2.1 油液監(jiān)測法

2.1.1 監(jiān)測機理

潤滑油類似于機械運動部件的“血液”。首先,潤滑油在相互接觸并具有相對運動趨勢的2個運動機件表面的摩擦副間形成液態(tài)油膜,從而減小摩擦副固體接觸面比例,降低摩擦副的摩擦因數(shù),減小摩擦副的磨損。再者,潤滑油浸潤機件摩擦副時與其表面進行熱交換,帶走一定的熱能,降低機件摩擦副表面溫度,防止摩擦副材料因熱能聚集而影響表面力學性能,或者因交變熱應力而出現(xiàn)裂紋、塑性變形、剝落等缺陷,加速運動機件的磨損。另外,因磨損從摩擦副表面掉落的物質(zhì)進入潤滑油中,間接反映了摩擦副狀況。潤滑油熱能的異常變化是摩擦副異常磨損的信號之一。

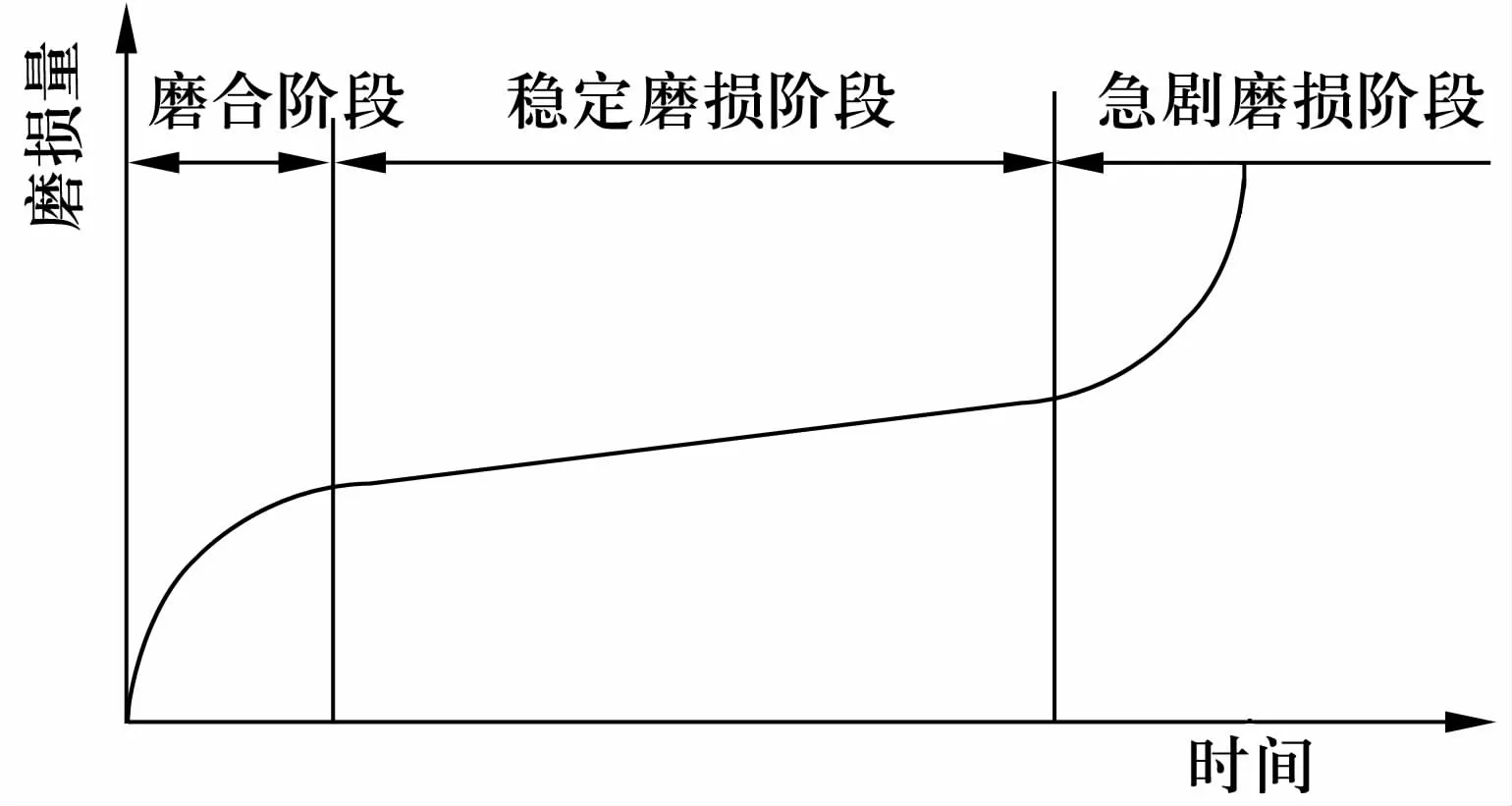

如圖1所示,磨損的過程大致分3個階段[1]:(1)磨合階段,是摩擦副表面逐漸磨平、實際接觸面逐漸增大的初始過程,磨損速度由快轉慢;(2)穩(wěn)定磨損階段,經(jīng)磨合階段,摩擦副表面加工硬化,微觀幾何形狀改變,建立起彈性接觸條件,磨損穩(wěn)定,磨損量與時間近似成線性關系;(3)急劇磨損階段,摩擦條件發(fā)生較大變化(溫度急速上升、金屬組織變化等),磨損速度急劇加快。

圖1 磨損的3個階段

根據(jù)磨損的發(fā)展規(guī)律,應在摩擦副進入急劇磨損階段前及時發(fā)現(xiàn)并處理,防止軸承徹底失效,避免引發(fā)嚴重事故。

2.1.2 主要方法

(1)原子光譜分析法。可以對發(fā)動機主軸承潤滑油中存在的較小固體磨粒(通常小于15μm)進行較準確的成分測量、含量測量。

(2)鐵譜分析法。主要用于對潤滑油中10 μm以上的磨粒進行形態(tài)、大小、成分等定性和定量分析,確定機件摩擦副的磨損情況及磨粒來源。

(3)磁塞分析法。飛行器發(fā)動機主軸承的潤滑油回油管路上設置磁性螺塞或磁性傳感器,吸附潤滑油中的鐵質(zhì)磨粒。肉眼可直觀觀察潤滑油中大磨粒(一般大于100μm)含量的變化情況,及時發(fā)現(xiàn)摩擦副的異常磨損。另外,通過測量這些磨粒的化學成分可以確定異常磨損部位。

(4)污染度顆粒檢測法。潤滑油磨粒的顯著變化會影響潤滑油污染度水平。

(5)在線探測磨粒法。飛行器發(fā)動機主軸承失效時會產(chǎn)生大量的磨粒,若在發(fā)動機主軸承附近回油管路中設置磨粒探測傳感器,可以及時將磨粒轉換為電信號,并輸出報警信號。

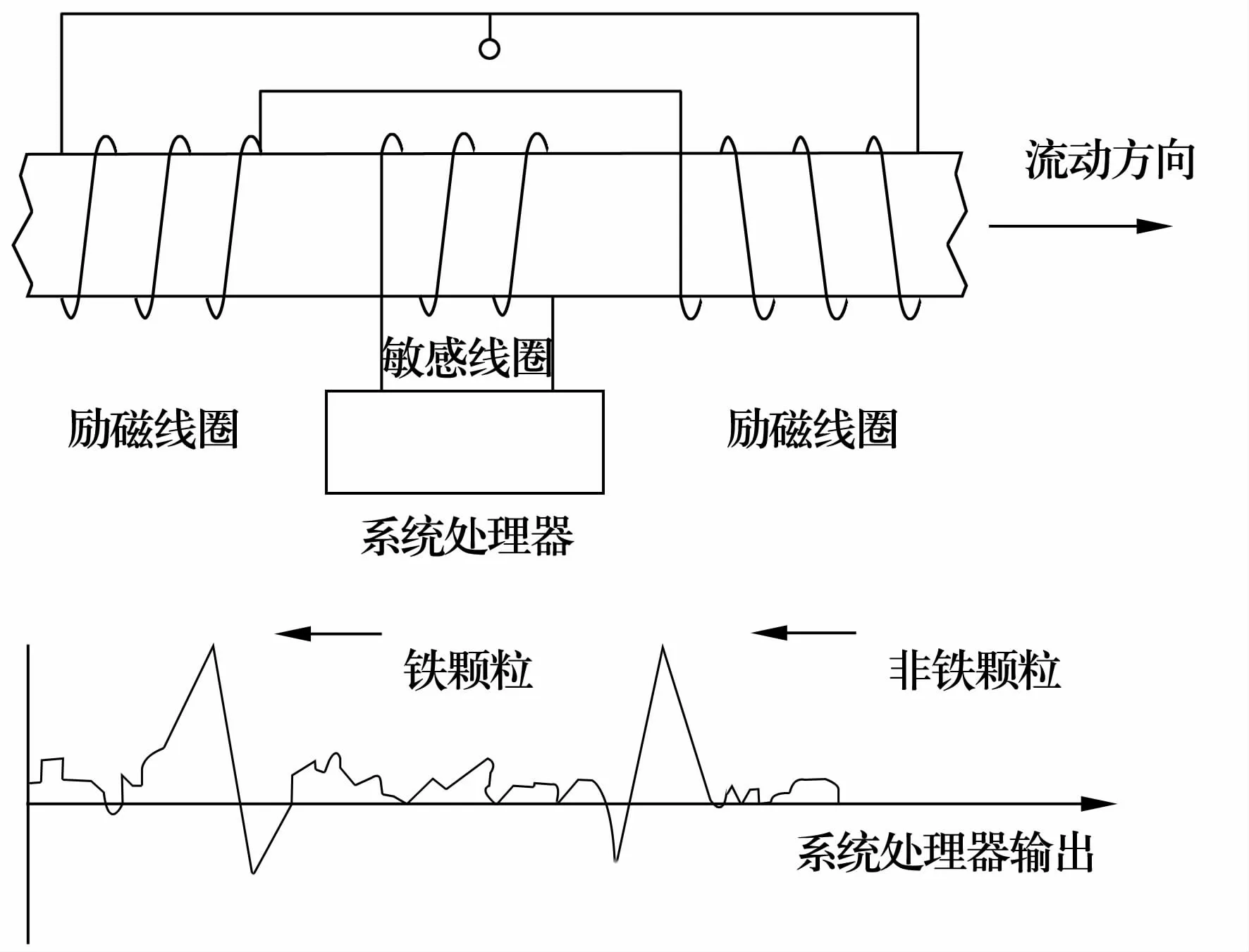

例如,某發(fā)動機主軸承潤滑油系統(tǒng)設置了ODM潤滑油屑末在線監(jiān)視器,能在線監(jiān)測主軸承潤滑油中的屑末水平并及時報警。ODM是一個流通裝置,安裝在主軸承潤滑油管路上,其傳感器為電磁線圈組件,包含3個線圈,繞在對磁場有惰性的管子上,如圖2所示。輸出的幅值和相位用于確定顆粒的尺寸和類型,信號的幅值與鐵材料顆粒的質(zhì)量和非鐵材料顆粒的表面積成正比。非鐵材料信號的相位與鐵材料信號的相位相反,可以區(qū)分2種磨損材料。

圖2 ODM系統(tǒng)的工作原理

在工程實踐中,通常會將幾種油液檢測方法結合使用,互相補充、佐證,減少虛警率,至少有2種方法出現(xiàn)異常才會判定為故障。油液分析法的優(yōu)點是故障漏檢率低,缺點是各方法的報警判據(jù)需要大量工程數(shù)據(jù)迭代,且多用于飛行器的地面檢測,實時監(jiān)控難度大。

2.2 溫度監(jiān)測法

在飛行器發(fā)動機主軸承支承座或回油點附近設置溫度傳感器,在線監(jiān)測發(fā)動機不同工況、負載下主軸承的溫度或其附近潤滑油的油溫變化,從而發(fā)現(xiàn)摩擦副摩擦產(chǎn)生熱能的異常變化,及時發(fā)現(xiàn)摩擦副的異常磨損。

溫度監(jiān)測法的優(yōu)點是便于實時監(jiān)控,并進行機載數(shù)據(jù)自動分析、報警,但缺點是受飛行器空中使用工況的急劇變化,虛警率相對偏高。

2.3 振動監(jiān)測法

在相同工況下,發(fā)動機各主軸承產(chǎn)生的振動和噪聲具有一定的特征頻率[2-3],其在特定運轉條件下會產(chǎn)生特定的振動頻譜,計算出主軸承的特征理論值,利用現(xiàn)代測振儀器測量并進行校準,可以建立主軸承的基準譜圖。若上述某頻率出現(xiàn)較大的峰值振動或聲壓級,則可判定與該頻率有關的軸承零件出現(xiàn)了問題。在振動結構相對穩(wěn)定的情況下,當出現(xiàn)一個或數(shù)個新的頻率成分時,通常表明軸承工作狀態(tài)發(fā)生了改變。根據(jù)飛行器發(fā)動機的結構特點[4],通常在發(fā)動機合適位置安裝加速度或速度振動傳感器采集振動位移、速度或加速度信號,并通過Fourier變換、時頻分析、小波變換、多頻譜技術、高階矩陣等[5]方法對采集到的信號進行預處理。

在多種型號飛行器上,一般將發(fā)動機振動報警作為較高級別的報警進行處置。振動報警的判據(jù)會經(jīng)過大量數(shù)據(jù)迭代、驗證確定,以便降低虛警率。振動分析法在飛行器發(fā)動機軸承監(jiān)控上使用廣泛,優(yōu)點是易于空中自動實時監(jiān)控、報警,缺點是飛行過程中振動受多種因素影響,故障報警判據(jù)需要大量數(shù)據(jù)反復迭代,虛警率偏高。

2.4 噪聲分析法

在運轉過程中,飛行器發(fā)動機因各種激勵源的綜合作用會產(chǎn)生特定的振動,并輻射出強噪聲。但由于發(fā)動機工作時氣流、燃燒等噪聲的聲壓級較高,形成了強背景噪聲,掩蓋了發(fā)動機主軸承本身發(fā)出的相對低聲壓級噪聲,難以從強背景噪聲中分離出有用信息。如果能夠抑制強噪聲影響,分離出轉子主軸承的噪聲,可以發(fā)現(xiàn)主軸承噪聲中的異常頻率噪聲信號或異常的聲壓級突變。

利用聲音在金屬中的良好傳導性,可以在發(fā)動機機匣、整流罩等易達部位使用接觸式的聲音探頭測量軸承轉動時發(fā)出的噪聲。在發(fā)動機不運轉的情況下,使用勻速電動機分別驅(qū)動發(fā)動機各轉子勻速低速旋轉,測量發(fā)動機主軸承的噪聲情況。發(fā)動機轉子低速、平穩(wěn)轉動時,轉子葉片產(chǎn)生的氣動噪聲較小,軸系質(zhì)量偏心、熱變形、軸承座間隙、與機匣摩擦等因素產(chǎn)生的噪聲幾乎可以忽略,因此測得的噪聲信號中軸承噪聲占主要成分。將實際測量的噪聲頻譜與計算或查詢出的發(fā)動機各主軸承的噪聲特征頻率進行比對,如果出現(xiàn)異常頻率或聲壓級異常增高,一般預示發(fā)動機軸承出現(xiàn)了異常。

噪聲分析法避免了飛行器發(fā)動機開車狀態(tài)下其他干擾因素對振動測試結果的干擾,將其他影響最小化,白噪聲水平較低,故障檢出率較高,虛警率低;但該方法的缺點是難以在飛行過程中實時監(jiān)控。

2.5 轉子慣性運轉阻力監(jiān)測法

2個旋轉軸心相同、轉動慣量相同的旋轉物體在受到相同阻力時,慣性運轉至停止的時間相同。如果發(fā)動機停車后,轉子在某一轉速開始做慣性運轉,受到的外部阻力相同,在相同轉速下轉子慣性運轉至停止的時間應該相同。如果發(fā)動機主軸承損傷,軸承運轉時摩擦阻力增大,發(fā)動機轉子轉動慣性動能的一部分被轉化為故障軸承熱能,轉子慣性運轉時間通常會縮短。

在飛行器上安裝能在線檢測發(fā)動機每次停車階段慣性運轉時間的裝置,及時發(fā)現(xiàn)慣性運轉時間的異常變化梯度,能及時發(fā)現(xiàn)發(fā)動機主軸承潛在的失效隱患,避免將故障帶到空中。轉子慣性運轉阻力監(jiān)測法的優(yōu)點是易于實現(xiàn),成本低,可人工計時、統(tǒng)計,缺點是只能在發(fā)動機每次停車階段監(jiān)測,不能在空中飛行過程中實時監(jiān)控。

2.6 軸承間隙變化監(jiān)測法

如果發(fā)動機主軸承的滾動體、滾道面明顯損傷,在滾道及滾動體表面的圓周方向形成凹坑或凸起,將使軸承內(nèi)外圈出現(xiàn)間隙。由于直接測量軸承間隙變化極為不便,可以間接測量轉子與軸承垂直的渦輪盤或壓氣機盤垂直度的改變情況或相對于某固定點輪盤的周向跳動量確定軸承間隙的變化趨勢,從而預測發(fā)動機主軸承故障。

軸承間隙變化監(jiān)測法的優(yōu)點是成本低、易于實現(xiàn)、準確率較高;缺點是只能在飛行器發(fā)動機地面停車狀態(tài)檢查,運轉狀態(tài)下準確率較低,難以在空中實時監(jiān)控。

3 工程應用

為了充分利用各種監(jiān)測方法的優(yōu)點,盡可能減小缺點對飛行器發(fā)動機主軸承故障預測結果的影響,工程實踐中一般會系統(tǒng)運用上述監(jiān)測方法。

飛行器在空中飛行的過程中,一般會使用發(fā)動機機載振動傳感器實時監(jiān)測、分析、報警,并使用安裝在發(fā)動機軸承回油口附近的潤滑油屑末監(jiān)測儀實時監(jiān)測潤滑油中是否有異常磨損屑末,還可使用安裝在軸承附近的熱電偶實時監(jiān)測軸承的異常磨損升溫情況。

飛行器著陸后,發(fā)動機停車時,可以根據(jù)轉子轉速傳感器給出的轉速信號自動或人工測量轉子降速各階段的時間變化規(guī)律,慣性運轉時間明顯縮短一般預示軸承有故障。

在飛行器地面維護時,可以對發(fā)動機潤滑油系統(tǒng)進行采樣,使用原子光譜分析法、鐵譜分析法、磁塞分析法、污染度顆粒檢測法檢測潤滑油中固體顆粒的濃度變化情況,及時發(fā)現(xiàn)軸承的異常磨損。還可以勻速轉動轉子,使用專用軸承噪聲檢查儀檢測軸承是否存在損傷發(fā)出的異常噪聲,及時發(fā)現(xiàn)軸承故障隱患。通過檢查轉子輪盤周向某個面的跳動量發(fā)現(xiàn)轉子支承軸承間隙的微小變化,及時發(fā)現(xiàn)軸承的異常磨損。

這些監(jiān)測方法在工程實踐中一般互為補充、佐證,當發(fā)現(xiàn)某一種監(jiān)測方法報警時,應再利用其他方法補充檢查,可大大提高軸承故障檢出率和準確率,降低飛行器事故率。

另外,要高效利用不同方法測得的發(fā)動機軸承監(jiān)測數(shù)據(jù),并提高故障預測精度和效率,必須發(fā)展智能分析技術。利用現(xiàn)代信息融合技術,對監(jiān)測數(shù)據(jù)進行關聯(lián)融合分析,降低信息冗余,提高故障預警精度和效率。國內(nèi)外工程實踐中,已有多種信息融合技術用于發(fā)動機故障診斷,其中,基于D-S證據(jù)理論的發(fā)動機信息融合故障診斷模型被廣泛用于發(fā)動機主軸承故障預測[6]。

4 結束語

在以往的研究中,通常使用單一或少量復合監(jiān)測手段進行發(fā)動機軸承監(jiān)測,由于多種因素綜合影響,使故障漏報率和虛警率較高。而通過系統(tǒng)運用上述各種監(jiān)測方法,能夠互相補充、佐證,降低故障漏報率和虛警率,較準確地發(fā)現(xiàn)飛行器發(fā)動機主軸承存在的故障隱患,減小飛行器在空中發(fā)生事故的幾率。但其不足之處是工作量更大、成本較高。