薄壁微型軸承凸緣外圈退刀槽的修整加工

張旭,崔靜偉,馬萬明,吳東陽

(1.洛陽軸研科技股份有限公司,河南 洛陽 471039;2.河南省高性能軸承技術(shù)重點實驗室,河南 洛陽 471039;3.滾動軸承產(chǎn)業(yè)技術(shù)創(chuàng)新戰(zhàn)略聯(lián)盟,河南 洛陽 471039)

1 凸緣外圈退刀槽修整問題

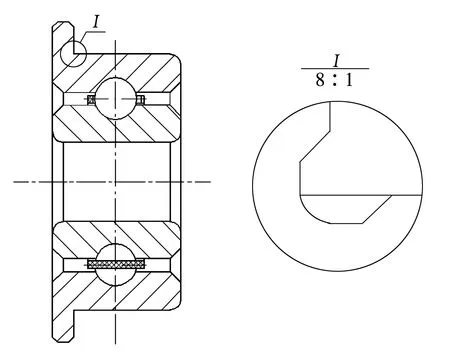

外圈帶凸緣薄壁微型軸承質(zhì)量小、結(jié)構(gòu)緊湊,滿足特殊的安裝使用要求,廣泛應用于多種領(lǐng)域。由于外圈帶凸緣,加工工藝相對復雜,具體工藝路線為:車成形→磨切斷面→軟磨大外徑面→車退刀槽→熱處理→精車倒角→精研兩平面→精磨大外徑面→粗磨小外徑面→粗磨凸緣小端面→精磨內(nèi)徑面→粗磨溝道→酸洗、穩(wěn)定處理→精磨凸緣小端面→精磨溝道→酸洗、穩(wěn)定處理→超精溝道→修磨小外徑面→探傷。按照設(shè)計要求,需在外圈凸緣處車制退刀槽,使其能夠與其他零件準確可靠定位,其結(jié)構(gòu)如圖1所示。

圖1 薄壁微型軸承凸緣外圈退刀槽結(jié)構(gòu)示意圖

退刀槽形狀及尺寸由成形車刀保證,由于退刀槽尺寸較小,加工后尺寸測量較為不便,測量結(jié)果存在誤差,再加上刀具的磨損,可能導致車削退刀槽尺寸偏小,使粗磨凸緣小端面后,造成外圈凸緣端面平行差過大,不能滿足加工工藝要求。為降低生產(chǎn)成本,避免出現(xiàn)廢品,需對退刀槽進行修整,使外圈凸緣端面平行度檢測結(jié)果滿足加工工藝要求,且其他形位公差和尺寸亦在工藝范圍之內(nèi)。

2 退刀槽修整夾具的設(shè)計與改進

2.1 退刀槽的軸向裝夾修整加工

以FR1××型薄壁微型軸承凸緣外圈為例,其成品直徑為9.525 mm,壁厚為0.419 mm,徑厚比達到11.4,退刀槽壁厚最薄處僅有0.4 mm,退刀槽的修整具有較大的難度。

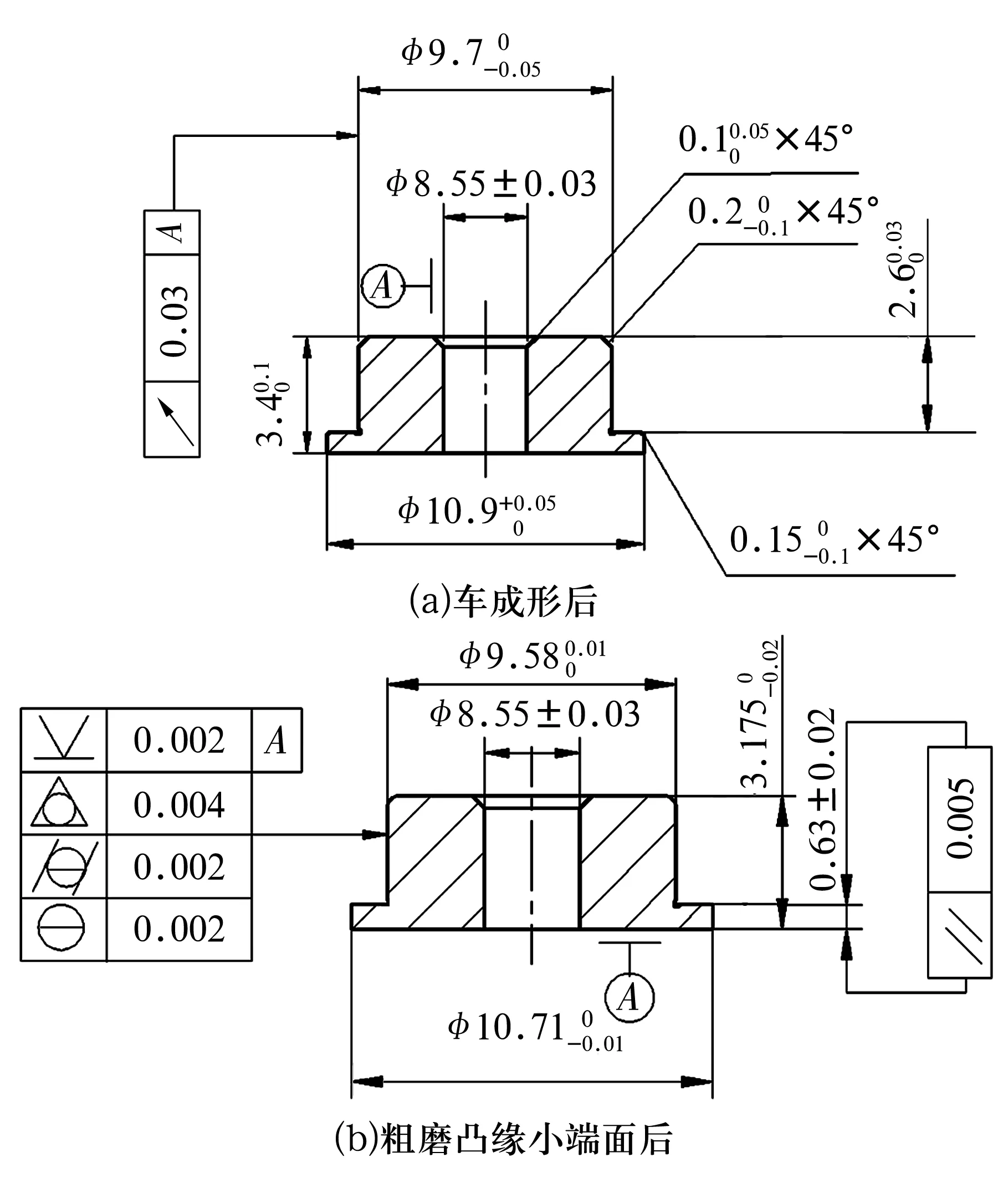

外圈車成形后經(jīng)過磨切斷面、精研兩平面、軟磨和精磨大外徑面后,大端面寬度由0.8 mm減小至0.63 mm,壁厚減薄至0.515 mm,減薄量為10.4%,具體各參數(shù)如圖2所示。由于此時軸承剛性降低,為防止外圈產(chǎn)生變形,不宜采用卡盤直接裝夾的方式對退刀槽進行修整。

圖2 FR1××外圈工藝參數(shù)要求

因此,采用軸向垂直壓緊裝夾方式對退刀槽進行修整,如圖3所示。將芯軸裝夾在卡盤上,外圈與芯軸間隙配合,以便于外圈的裝夾與脫模。外圈右端加墊片并用螺母緊固。由螺母調(diào)節(jié)軸向力,根據(jù)經(jīng)驗,當螺母接觸軸承端面后,再旋轉(zhuǎn)0.5~1圈為宜。

1—芯軸;2—卡盤;3—外圈;4—墊片;5—螺母

2.2 影響因素

調(diào)整合適的工藝參數(shù),在主軸轉(zhuǎn)速800 r/min、進給量0.03 mm/r的條件下,采用成形車刀對外圈退刀槽不合格品進行修整。隨機抽取5件修整后的外圈進行測量(下同),發(fā)現(xiàn)套圈變形嚴重,出現(xiàn)鼓形現(xiàn)象,外圈圓度值較大,端面不平整,有凸、凹部分,套圈寬度值增加。

2.2.1 熱變形

軸承外圈壁薄,剛性弱,抗變形能力差,在切削力和切削熱的作用下,加工表面可能產(chǎn)生不同程度的塑性變形和熱變形,引起體積改變,并產(chǎn)生內(nèi)應力。退刀槽修整產(chǎn)生新的內(nèi)應力使套圈產(chǎn)生變形。因此,采用美孚克特230冷卻液在退刀槽修整時進行冷卻,對增加冷卻后修整的外圈進行檢測,發(fā)現(xiàn)變形有所改善,但仍未達到產(chǎn)品工藝要求。

2.2.2 芯軸與外圈配合間隙

研究發(fā)現(xiàn),外圈與芯軸的配合間隙h對外圈退刀槽的修整效果有較大的影響。利用接觸式圓度測量儀、千分尺對外圈外徑圓度及寬度進行測量,結(jié)果見表1。由表可知,當間隙h較小時,變形不明顯,基本不出現(xiàn)鼓形現(xiàn)象,外徑圓度值較小,但外圈脫模較為困難,脫模后會使外圈內(nèi)表面出現(xiàn)劃傷。當間隙h增大時,套圈脫模容易,但修整后的變形嚴重,出現(xiàn)明顯的鼓形隆起,外徑圓度差。

表1 FR1××外圈修整測試結(jié)果

2.3 夾具的改進設(shè)計

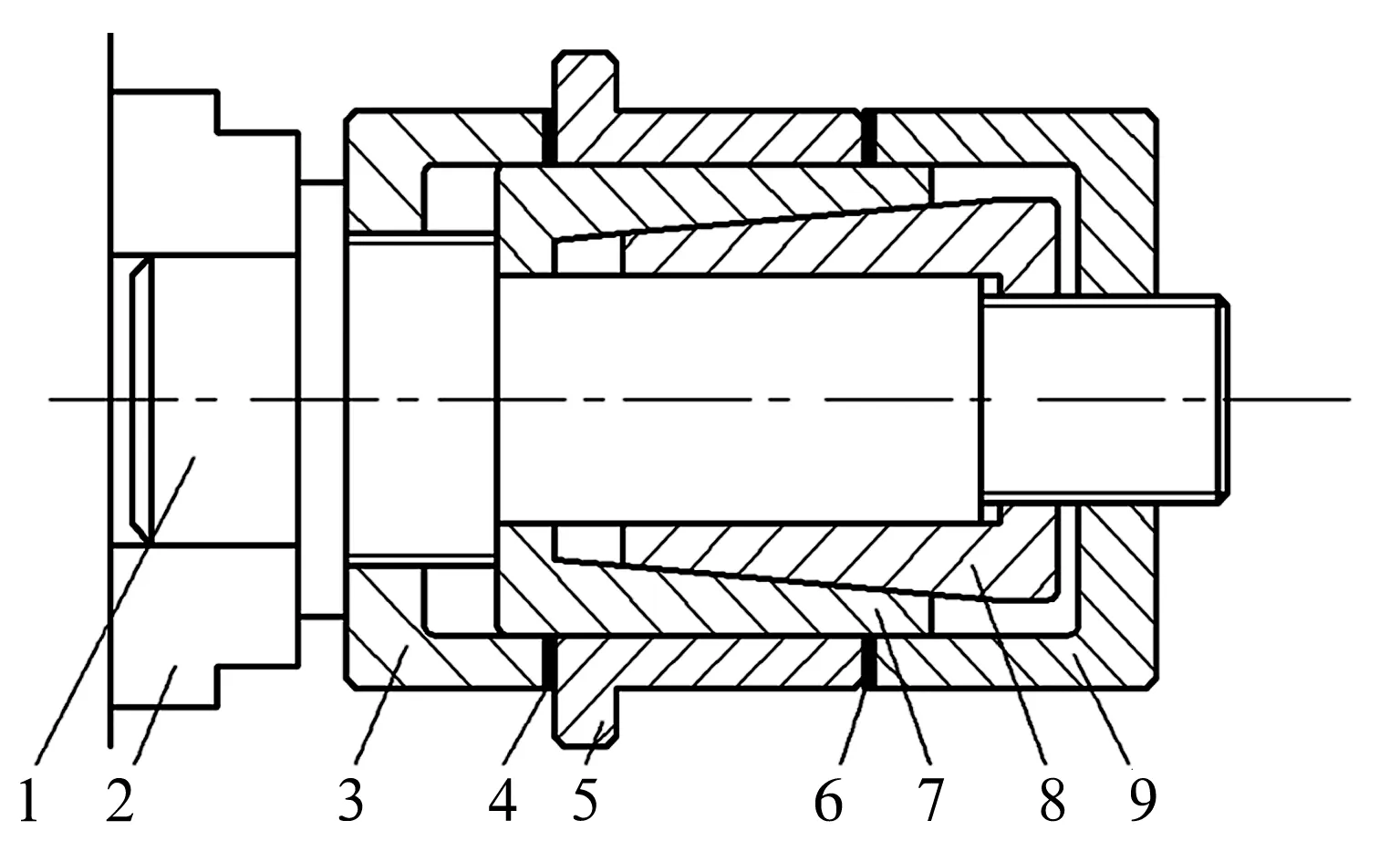

為消除外圈與芯軸之間的配合間隙,且便于脫模,對裝夾模具進行改進,如圖4所示。在錐體芯軸外徑配置一個錐體套和一個可脹套筒,通過螺紋調(diào)節(jié)錐體套的左右移動。錐體套上設(shè)有幾個開口,在與芯軸配合的錐面的作用下脹開,使可脹套筒擴張,消除外圈與套筒的配合間隙。外圈兩端通過端蓋緊固,保證退刀槽的修整加工順利完成。在配合面上均勻涂抹一層潤滑油,以便于外圈脫模。并在修整加工時采用美孚克特230冷卻液進行冷卻。

1—錐體芯軸;2—卡盤;3—左端蓋;4,6—墊片;5—外圈;7—可脹套筒;8—錐體套;9—右端蓋

2.4 使用效果

對夾具改進后,隨機抽取5個修整件,利用工具顯微鏡檢測的結(jié)果見表2。由表可知,修整后的退刀槽尺寸合格,外圈外徑圓度值及寬度變化量均在工藝范圍內(nèi),其他檢測值雖有一定變化,但符合加工要求,能夠保證外圈的尺寸和形位公差滿足要求。

表2 FR1××外圈原始圓度及修整后各項參數(shù) mm

3 結(jié)束語

薄壁微型軸承凸緣外圈退刀槽尺寸過小,使軸承端面平行度較差,影響軸承的精確定位安裝。采用垂直壓緊方式對退刀槽進行修整加工,夾具的外圈與芯軸配合間隙不易控制。通過對退刀槽修整用裝夾模具的結(jié)構(gòu)改進,消除了外圈與芯軸間的配合間隙,減小了外圈變形量,且便于脫模。退刀槽修整后的外圈各項參數(shù)完全符合加工工藝要求,解決了薄壁微型軸承凸緣外圈退刀槽修整加工問題,降低了廢品率,提高了經(jīng)濟效益。