FGD系統運行對出口煙塵排放影響的研究

周艷明,張鴻,吳仁軍,陶莉,車垚

(1. 國網湖南省電力公司電力科學研究院,湖南 長沙410007;2. 湖南省湘電試驗研究院有限公司,湖南 長沙410007)

石灰石-石膏濕法脫硫工藝被廣泛應用于燃煤電廠煙氣脫硫系統中。FGD 系統的主要設備是吸收塔,而目前噴淋塔是石灰石-石膏濕法煙氣脫硫工藝中的主導塔型〔1-2〕。噴淋層設在吸收塔的中上部,噴淋層上端一般設置除霧器及其沖洗設備,主要用于分離由煙氣攜帶的液滴〔3-4〕。

在實際運行過程中,為達到SO2的高效去除,對噴淋的霧化效果要求較高,因此噴淋層上方存在一定粒徑區間范圍的逃逸噴淋霧滴,由于除霧器對這些逃逸微細霧滴的捕集效果有限,因而排放的煙氣將會攜帶一定量的吸收塔漿液,在煙囪出口形成俗稱“石膏雨”的現象〔5-6〕。

文中從2 方面研究濕法FGD 系統運行對排放煙塵攜漿的影響:

1)利用化學分析手段分析排放煙塵中的主要成分,同時研究各主要成分組成比例;2)以折流板式除霧器為研究對象,考察不同運行工況下排放煙塵濃度和成分變化規律,探討除霧器性能參數與煙氣攜漿比例的關系。

1 排放煙塵中組分變化規律的研究

1.1 排放煙塵成分分析方法

1.1.1 排放煙塵中飛灰的測量方法

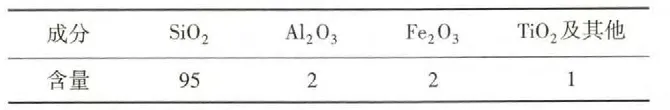

進入濕法FGD 系統的飛灰煙塵主要化學成分含量見表1。

表1 濕法FGD 入口飛灰煙塵主要化學成分含量 %

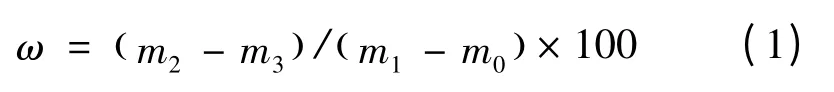

由表1 可知,飛灰中SiO2含量達到95%,而Al2O3,Fe2O3極易溶于吸收塔漿液,與漿液中Cl-反應生成(FeCl4)-,(AlCl4)-絡合物。因而,對濕法FGD 出口排放煙塵中飛灰含量可以用鹽酸處理法進行測量,而飛灰的質量分數ω 可由下式計算得出

式中 ω 為飛灰的質量分數(%);m0為濾筒重量(g);m1為現場采樣后濾筒重量(g);m2為灼燒后不溶物的質量(g);m3為空白試驗灼燒后不溶物的質量(g)。

1.1.2 排放煙塵中石灰石、石膏的測量方法研究

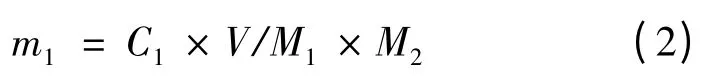

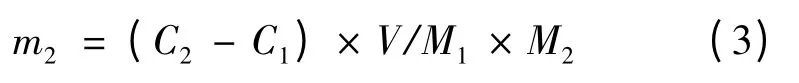

1)以硫酸根計濾筒中二水硫酸鈣(石膏)含量:

式中 m1為以硫酸根計濾筒中二水硫酸鈣含量(mg);C1為SO的濃度(mg/L);V 為定容體積;M1為SO的摩爾質量(g/mol);M2為二水硫酸鈣的摩爾質量(g/mol)。

2)濾筒中CaCO3(石灰石)含量

式中 m2為以鈣計濾筒中二水硫酸鈣含量(mg);C1為Ca2+的濃度(mg/L);V 為定容體積;M1為Ca2+的摩爾質量(g/mol);M2為CaCO3(石灰石)的摩爾質量(g/mol)。

3)排放煙塵中石膏、石灰石的質量百分

式中 ω1為石膏的質量百分比(%);m0為現場采樣后濾筒重量(g);m1為濾筒中石膏的重量(g)。

式中 ω2為石灰石的質量百分比(%);m0為現場采樣后濾筒重量(g);m2為濾筒中石膏的重量(g)。

1.2 排放煙塵中燃煤飛灰、石膏、石灰石比例分析

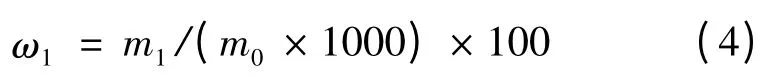

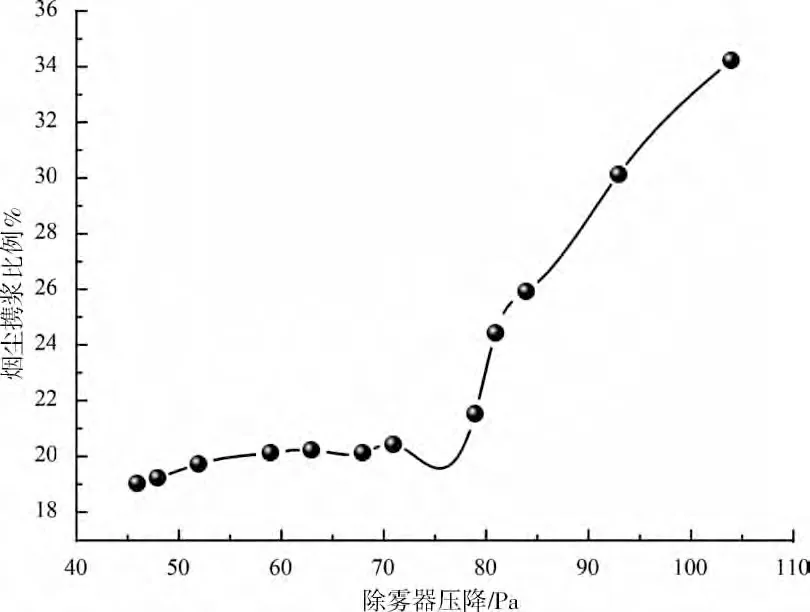

選取A 電廠2 號機組濕法FGD 系統為測試對象,在脫硫系統入口煙塵濃度小于200 mg/m3(標干、6%O2)保證值情況下,分析排放煙塵中飛灰、石膏、石灰石比例。測試過程中濕法FGD 系統各運行工況均在其性能保證之內,具體測試數據見表2。

由表2 可知,當濕法FGD 系統各運行參數在性能保證值內時,總排口煙塵中飛灰濃度隨FGD入口煙塵濃度的升高而升高,排放煙塵中飛灰比例約為68.7%~78.2%;排放煙塵中石灰石比例為4.5%~8.6%,排放煙塵中石膏含量為7.8%~8.8%,排放煙塵中吸收塔漿液濃度約為10~11 mg·m-3。

表2 A 電廠2 號機組濕法FGD 系統煙塵測試數據

2 濕法FGD 系統除霧器對排放煙塵攜漿的影響

2.1 濕法FGD 系統除霧器阻力與排放煙塵攜漿比例的關系研究

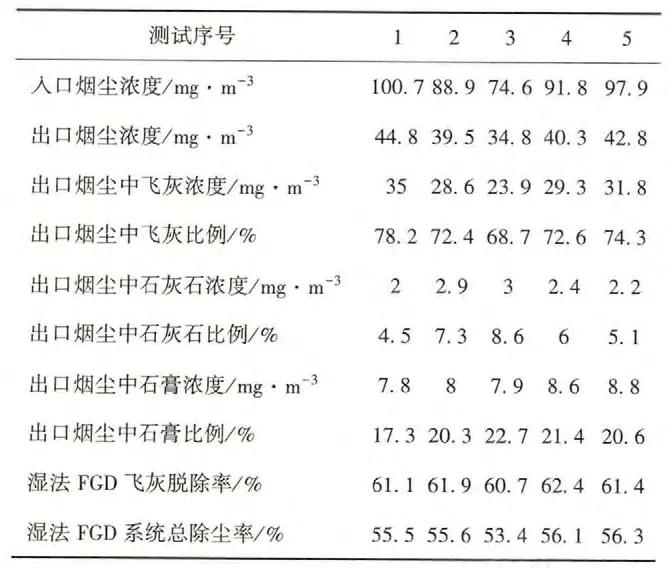

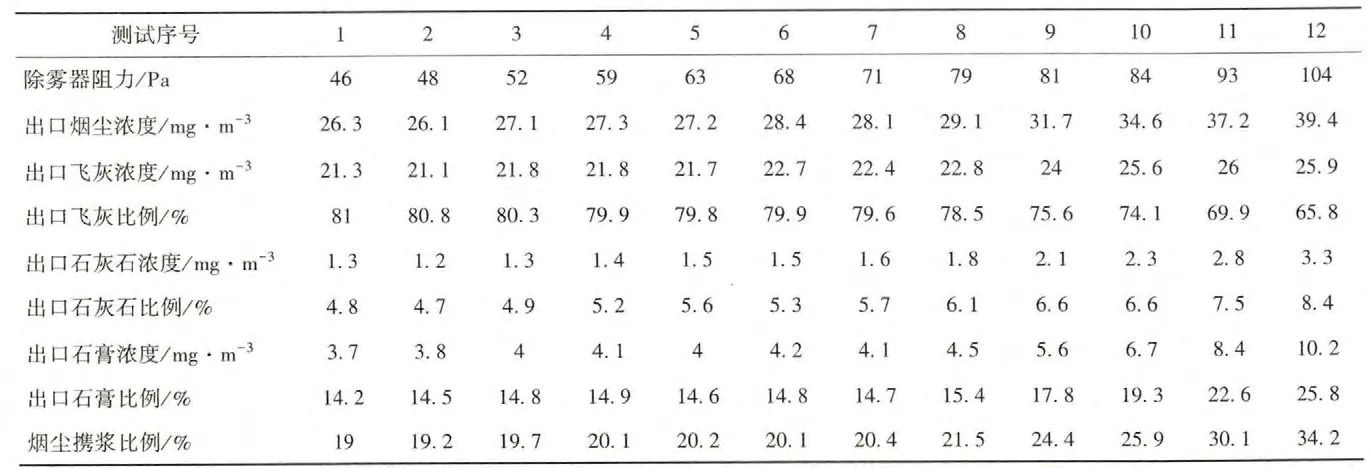

B 電廠1 號機組為300 MW 火電機組,脫硫系統除霧器為折流板式除霧器,其運行阻力設計值為85 Pa,測試過程中機組負荷及入爐煤質穩定。本次試驗是在濕法FGD 系統正常運行時,通過不對除霧器進行沖洗的方式調節除霧器阻力,同時對FGD 進出口煙塵濃度進行現場采樣測試。具體測試數據見表3 和圖1。

圖1 除霧器阻力與煙塵攜漿比例關系曲線

表3 B 電廠1 號機組排放煙塵濃度及煙塵攜漿比例測試數據

通過測試結果得知,除霧器運行阻力在46~71 Pa 變化時,煙塵攜漿比例為19%~21.5%,煙塵攜漿比例隨除霧器阻力上升有小幅度升高;除霧器運行阻力在81~104 Pa 時,煙塵攜漿比例為24.4%~34.2%,煙塵攜漿比例隨除霧器阻力的上升有明顯的升高。因此,在脫硫系統運行過程中,為了降低煙塵攜漿比例,減少煙塵排放,推薦除霧器在小于其設計值10~20 Pa 以內運行。

2.2 除霧器堵塞對煙塵排放的影響及對策

2.2.1 除霧器堵塞對煙塵排放的影響

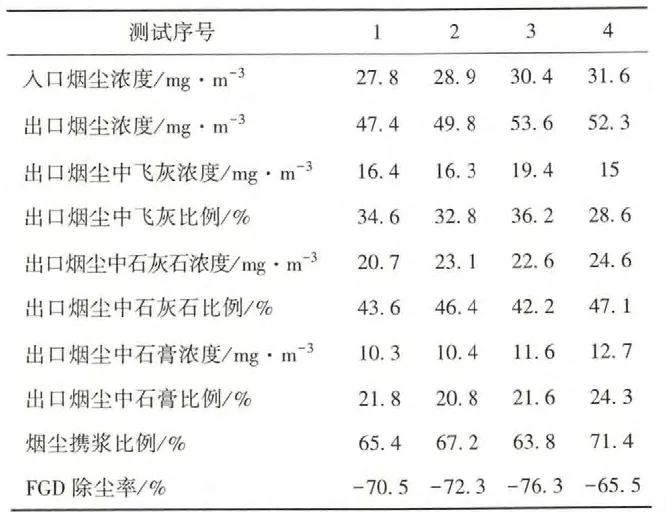

B 電廠1 號機組脫硫吸收塔設2 級除霧器,布置于吸收塔噴淋層上部。2013年7月B 電廠1 號機組除霧器堵塞(見圖2),且其運行阻力為240 Pa,遠大于其設計值85 Pa。

圖2 除霧器堵塞情況

通過對該機組FGD 進出口煙塵濃度測試及排放煙塵攜漿比例分析,研究除霧器堵塞對煙塵排放的影響,同時分析除霧器堵塞的原因。具體測試數據見表4。

由表4 測試結果可以看出:當除霧器發生結垢、堵塞時,排放煙塵濃度大于FGD 系統入口煙塵濃度,且排放煙塵攜漿比例為63.8%~71.4%,排放煙塵攜漿嚴重。

該FGD 系統除霧器堵塞的原因有如下幾點:

1)除霧器沖洗水阻力不夠,沒有達到其設計值200 Pa。沖洗效果不理想,致使除霧器表面形成的結垢晶核不斷增大,形成硬垢,堵塞除霧器。

2)吸收塔漿液密度為1 167 kg/m3,大于其性能保證最大值1 130 kg/m3。漿液密度高,會粘在除霧器葉片上不易被沖洗,加速除霧器堵塞進程。

3)pH 為6.3,超過5.3~5.8 的設計范圍,且煙塵攜帶吸收塔漿液中石灰石的比例大于石膏。說明該系統吸收塔中石灰石吸收劑過剩,因過飽和而沉淀形成垢物,堵塞除霧器。

表4 除霧器堵塞對出口煙塵濃度的影響

2.2.2 除霧器堵塞對策分析

1)脫硫系統運行中實時監控除霧器的沖洗水阻力、流量、壓差等參數,及時察覺沖洗閥門內漏、閥門故障、沖洗水阻力不足、吸收塔液位高等缺陷,并及時處理,保證除霧器沖洗水的正常運行。

2)運行中及時調整除霧器沖洗水泵出口阻力,保證除霧器沖洗水壓正常穩定。

3)保證吸收塔漿液品質。要防止加入過多的石灰石吸收劑,一般將吸收塔漿液pH 控制在其設計范圍內。在控制好pH 的同時,還要控制好吸收塔漿液密度,控制依據以吸收塔漿液密度設計值和脫水系統設計值的最低值作為參考。

3 結論

1)文中提出了鹽酸處理法分析排放煙塵中燃煤飛灰的含量和離子色譜排放煙塵中石灰石、石膏含量的方法;

2)研究發現排放煙塵中飛灰比例約為68.7%~78.2%;排放煙塵中石灰石比例為4.5%~8.6%,排放煙塵中石膏比例為7.8%~8.8%;

3)研究表明煙塵攜漿比例隨除霧器阻力的升高而升高,在實際運行中,推薦其運行阻力在小于其設計值10~20 Pa 工況下運行;

4)針對除霧器堵塞時,排放煙塵攜漿嚴重,甚至還會出現排放煙塵濃度大于FGD 入口煙塵濃度的現象。分析了堵塞原因,并提出了避免除霧器堵塞的對策和措施。

〔1〕楊柳,王世和,王小明. 脫硫除霧器除霧特性的研究〔J〕. 動力工程,2005(02):289-292.

〔2〕趙毅,華偉,王亞君,等. 濕式煙氣脫硫塔中折線型擋板除霧器分離效率的數值模擬〔J〕. 動力工程,2005(02):293-297.

〔3〕陳凱華,宋存義,李強,等. 濕法煙氣脫硫系統中折板式除霧器性能的數值模擬〔J〕. 環境工程學報,2007(07):91-96.

〔4〕盤思偉,程諾偉,姚唯建. 濕法脫硫裝置的脫硫效率與除霧器性能測試方法〔J〕. 電力環境保護,2002(04):13-14.

〔5〕國家環境保護局. GB/T16157—1996 固定污染源排氣中顆粒物測定與氣態污染物采樣方法〔S〕.

〔6〕聶鵬飛,邊東升,吳學民,等. 600 MW 機組濕法脫硫系統除霧器堵塞原因分析及對策〔J〕. 華電技術,2011(11):69-73.