某型號扶正器連接螺紋的結構重構設計

郭銀賽,張 毅,程明科

( 西京學院 研究生部,西安 710123)

0 引言

扶正器(如圖1所示),作為一種重要的固井工具,安裝在石油取芯鉆具的外筒上,其可提高外筒和鉆頭工作的穩定性,并有利于工作時防斜對中。扶正器的主要作用是傳遞和承受鉆壓,并帶動鉆頭旋轉,保護內巖心筒。

圖1 扶正器實物圖

由于石油取芯鉆具工作條件十分惡劣,受力情況非常復雜,扶正器外管損壞相當嚴重,并且大部分外管的失效部位都是在接頭螺紋上[1,2],如何來選擇合理的扶正器的螺紋結構幾何參數, 進而來提高螺紋連接的剛度及強度, 具有重要的研究意義和應用價值。

因此,本文針對某型號扶正器特殊梯形螺紋接頭的力學性能進行了仿真、分析和研究。

1 螺紋接頭的有限元分析

1.1 有限元模型建立

扶正器螺紋接頭的螺旋升角對載荷沿螺紋牙分布的影響很小,可忽略不計,因此可將其作為軸對稱結構進行處理[3]。模型可簡化為二維模型進行仿真分析。

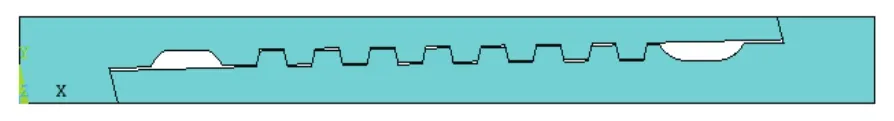

該扶正器的螺紋結構是一種特殊的非標準梯形螺紋。依據螺紋結構CAD圖紙,準確計算出模型中每個關鍵點的坐標值,編寫相應的APDL語言,進而建立連接螺紋的二維幾何模型,如圖2所示。

圖2 連接螺紋的二維幾何模型

扶正器材料為45CrNiMoVA,系各項同性彈塑性材料,彈性模量為2.14×105MPa,泊松比為0.29,材料的屈服極限為1330MPa,材料摩擦系數為0.1。選擇單元類型為8節點平面軸對稱單元PLANE82,CONTA171(單元類型參考號)[4]。對模型進行智能網格劃分,單元邊長為1mm。節點數為5944,單元數為1778。如圖3所示為連接螺紋的有限元模型。

圖3 連接螺紋的有限元模型

1.2 載荷加載及邊界條件的設定

已知螺紋接頭受到10kNM的工作扭矩和70kN的軸向外載荷壓力,通過計算分析,將上述兩種載荷轉化為可加載到有限元模型上的均布載荷[5]。螺紋接頭的力學計算模型如圖4所示。

圖4 力學計算模型

在ANSYS軟件中左端施加位移固定約束,右端施加經計算得到的均布載荷。接觸對的設置:臺肩2對接觸對,螺紋的接觸面15對接觸對,一共17對接觸對[6]。如圖5為有限元模型的載荷施加示意圖。

圖5 載荷施加示意圖

1.3 有限元結果分析

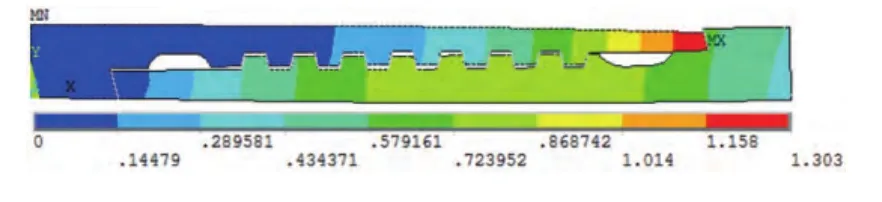

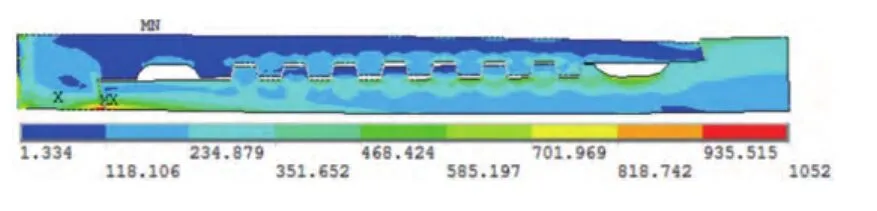

利用ANSYS對連接螺紋結構進行非線性接觸有限元分析,螺紋接頭的合位移以及Von Mises應力等值線圖分別如圖6和圖7所示。

圖6 合位移等值線圖

圖7 Von Mises應力等值線圖

由圖6可知最大合位移出現在母螺紋接頭的最右端(右端臺肩區域處),數值為1.303mm,從整體變形情況可以看出公螺紋接頭所受到的變形量要稍大于母螺紋接頭所受的變形量;由圖7可知,最大等效應力是1052MPa,出現在左臺肩標有MX的區域處,這主要是應力集中造成的。從整體螺紋接頭受力情況可以看出與其他部位相比,螺紋牙根部的等效應力較大,且右端第一個螺紋牙處更容易發生斷裂等失效現象[7]。

從圖6和圖7可以看出在已知載荷受力情況下螺紋接頭所受的變形量和應力相對而言都比較大,其力學性能(密封與承載性能)較差。在惡劣的工作條件下,其螺紋接頭失效的可能性較大。從側面說明了原螺紋結構設計存在缺陷,有必要對原螺紋基礎結構參數進行優化,遴選出對其力學性能影響較大的一些參數,對相關參數值進行優選,在此基礎上,將螺紋結構進行重構設計。

2 螺紋基礎結構參數分析

本文采用仿真實驗的方法,通過將改變螺紋結構中某個參數值得到的仿真結果進行對比,驗證各個參數與螺紋剛度強度的關系。

主要對以下7個參數進行改變:牙數、牙型角、牙齒高、螺距、螺紋錐度、左右端基面距、螺紋直徑。需要說明的是本文中的螺紋接頭是一種特殊的非標準梯形螺紋結構,以上7個參數值的改變都是在考慮了螺紋結構加工工藝的前提下進行的。

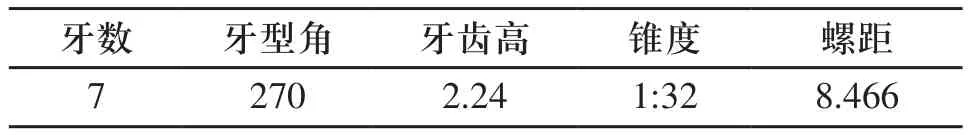

由上述有限元分析結果可知:原螺紋接頭受到1.303mm的最大合位移以及1052MPa的最大等效應力,原螺紋基礎結構參數如表1所示。

表1 原螺紋基礎結構參數

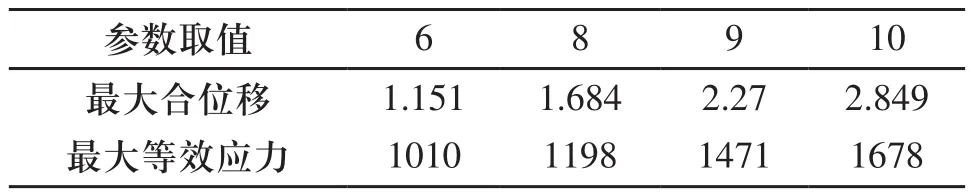

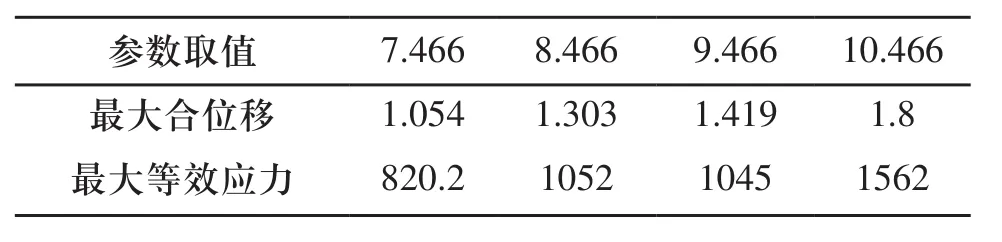

表2 改變螺紋牙數的仿真結果對比

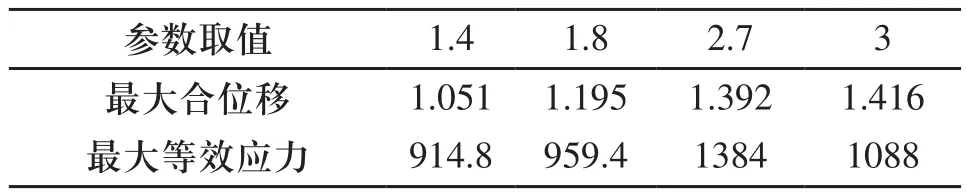

表3 改變螺紋牙齒高的仿真結果對比

表4 改變螺紋牙型角的仿真結果對比

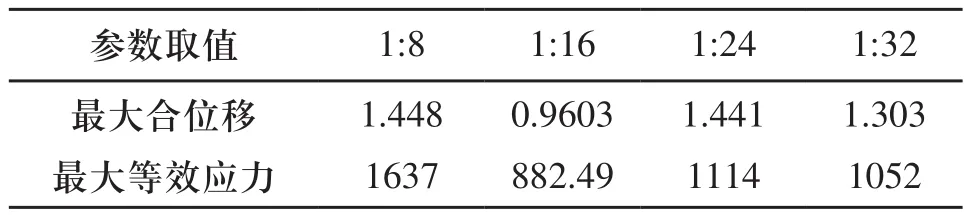

表5 改變螺紋錐度的仿真結果對比

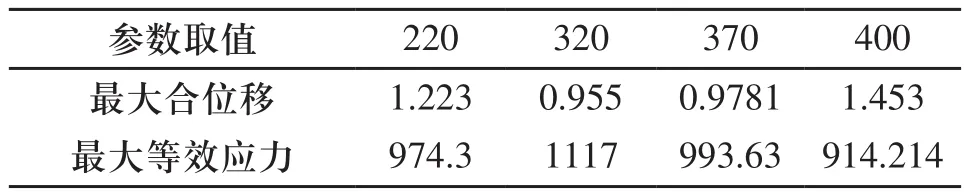

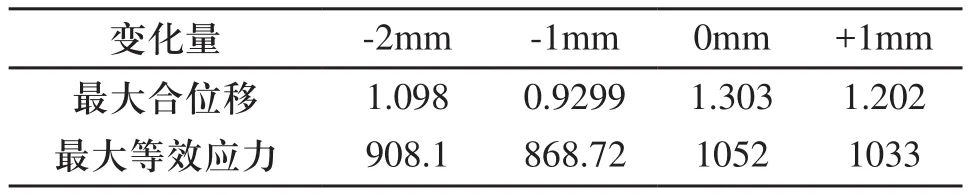

表6 改變螺距的仿真結果對比

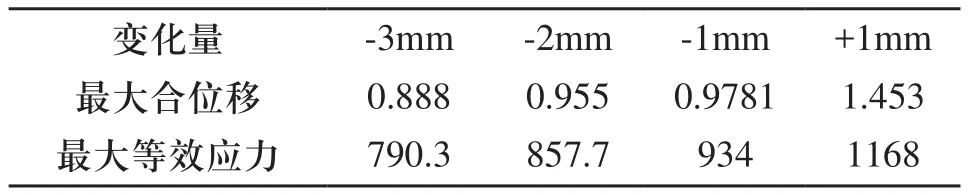

表7 改變螺紋直徑的仿真結果對比

表8 改變左右端基面距的仿真結果對比

由表1~表8可知,影響螺紋接頭力學性能(密封與承載性能)較大的因素有:螺紋的錐度、螺距、螺紋直徑和基面距。與以上四個參數相比而言,螺紋接頭的其他結構參數(牙型角、牙數、齒高)對于螺紋性能的影響較小。

3 螺紋結構的重構設計

在保持牙型角、牙數、齒高這些影響因素小的參數不變的情況下,分別選取螺紋錐度、螺距、螺紋直徑、左右端基面距等四個參數的最優值(如表5~表8所示),即1:16、7.466、-1、-3。每個結構參數有兩種選擇值(原始值、最優值),則總共有16個改進方案。

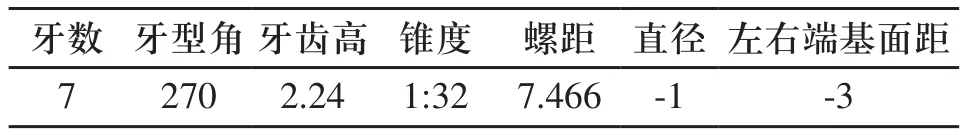

在相同載荷受力的情況下再次利用ANSYS軟件對這16個改進方案分別進行有限元仿真分析,通過仿真分析結果對比,得出1個可供選擇的最佳方案。其方案的基礎結構參數如表9所示。

表9 最佳方案的結構參數

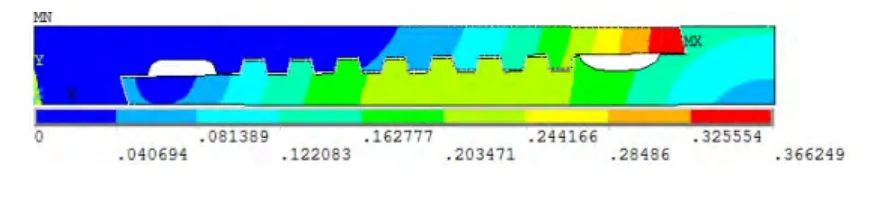

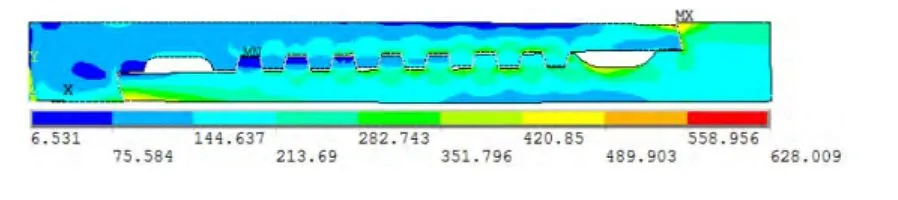

最佳方案的螺紋接頭的合位移以及Von Mises應力等值線圖分別為圖8和圖9所示。

圖8 合位移等值線圖

圖9 Von Mises應力等值線圖

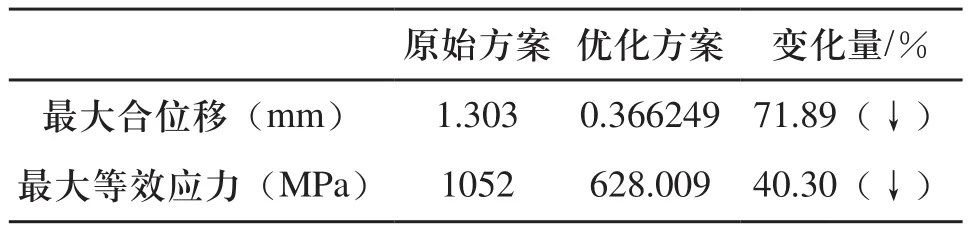

由圖6~圖9可以看出優化前后的螺紋接頭受力分布情況基本類似。原結構方案與最佳方案的螺紋接頭的力學性能指標對比如表10所示。

表10 優化前后螺紋接頭力學性能的比較

由表10可以看出螺紋接頭結構進行重構優化設計后,其力學性能得到了極大程度地提高,其抗失效能力得到了很好地增強,在惡劣的工作環境下螺紋接頭失效的可能性將會大大地降低。

4 結論

1)在ANSYS平臺上對某型號扶正器的特殊連接螺紋進行了接觸非線性有限元分析,識別出了原螺紋結構存在較大的缺陷。

2)通過改變原梯形螺紋的結構參數進行大量的仿真分析對比,可知相較于其他螺紋參數,螺紋錐度、螺距、螺紋直徑、基面距是影響螺紋接頭力學性能(密封與承載性能)較大的四個因素。

3)在上述結論的基礎上,對原螺紋進行重構優化設計,選出了一個最佳螺紋接頭結構方案。優化后的新螺紋接頭的力學性能得到了極大程度地提高,取得了良好的優化效果。同時本文的優化設計方法對類似結構件的改進有一定的參考意義。

[1]高連新,金燁.套管連接螺紋的受力分析與改善措施[J].上海交通大學學報,2004,38(10):1729-1732.

[2]季錦濤.石油套管偏梯形螺紋接頭的性能仿真.中國石油大學.2011:21-38.

[3]蘇繼軍,殷琨,郭同彤.金剛石繩索取心外管接頭螺紋的優化研究[J].吉林大學學報,2005,35(5):677-680.

[4]張朝暉.ANSYS12.0結構分析工程應用[第3版][M].北京:機械工業出版社,2010:300-400.

[5]張幼振,石智軍,田東莊,等.高強度大通孔鉆桿接頭圓錐梯形螺紋的有限元分析及改進設計[J].煤炭學報,2010,35(7):1219-1223.

[6]林騰蛟,李潤方,徐銘宇.雙臺階鉆柱螺紋聯接彈塑性接觸特性數值仿真[J].機械設計與研究,2004,20(1):48-49.

[7]張瑟,張國正,張春婉,等.雙臺肩鉆桿接頭開裂失效分析[J].石油礦場機械,2010(1):71-77.