旋入式底火防過擰裝配控制技術

劉錫朋,舒澤勝,劉 彬,趙建抒,史慧芳,石義官

(中國兵器工業第五八研究所彈藥自動裝藥研究應用中心,四川綿陽 621000)

旋入式底火由于連接可靠、密封性好等優勢在大、小口徑炮彈等國防領域中有著廣泛的應用。在裝配過程中為了保證底火與彈體可靠連接,需要對擰緊過程尤其是終緊階段的擰緊扭矩值進行控制。如果終緊扭矩太小不能將底火可靠嵌入彈體;扭矩過大則會將產生“過擰”現象,即由于擰緊頭輸出扭力大于底火和擰緊工裝所能承受的扭力而導致擰緊工裝折斷及從底火擰緊坑中跳出劃傷底火、將底火擰鼓包等故障[1-2]。

目前,在旋入式底火的擰緊裝配過程中除去人工扭緊裝配之外,在機械式擰緊裝配過程中普遍采用普通異步電機、步進電機等進行恒功率輸出驅動,結合扭矩傳感器實時反饋對擰緊頭輸出扭矩進行控制或通過扭力限制器對輸出扭矩進行限制。使用效果表明,上述工作方式的終緊階段輸出扭力控制精度在10% ~15%左右或更差,不能滿足優于5%、甚至更高精度的需求,也在很大程度上限制了旋入式底火自動擰裝配緊設備的普及應用。

通過對采用上述控制方式造成的底火過擰現象進行分析,找出造成該現象的根本原因,并在此基礎上設計新的控制方案,通過提高裝配過程,尤其是終緊階段擰緊頭輸出扭矩控制精度以解決旋入式底火擰緊裝配中存在的“過擰”現象。

1 旋入式底火“過擰”過程分析

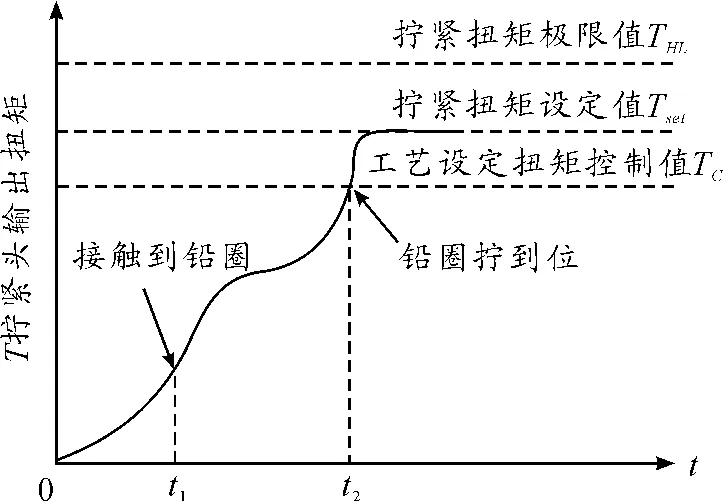

在上述目前常用的旋入式底火的擰緊裝配控制方式的基本原理為:在檢測到的扭矩值小于控制值時擰緊驅動系統以恒功率輸出,此時的輸出扭矩值會遠大于工藝設定的終緊扭矩值;當擰緊扭矩達到工藝設定的控制值Tc時立即停止擰緊。理論上,要達到設定的終緊扭矩控制精度,只要當檢測扭矩值在如圖1 所示Tc-THL范圍內,即在t2到t3的Δt 時間范圍內將執行機構停止或將其輸出扭矩降低至THL以下即可,也可以說要達到給定的扭矩控制精度要求輸出扭矩控制環的響應周期小于Δt。

而在實際應用中,由于在擰緊過程的終緊階段,即如圖1所示的t2以后階段,由于具有壓縮性的鉛圈已經壓到位,底火進一步旋入將是與彈體的直接接觸。此時,在單位旋入給進時間內擰入產生的反作用力劇增,導致從擰緊扭矩達到工藝設定的控制值Tc的t2時刻到扭矩控制精度上限值的THL的t3時刻的時間間隔Δt 非常短,該值一般小于20 ms。而由扭矩傳感器、基于PLC 平臺的扭矩控制器和采用異步電機或步進電機等構成的執行機構組成的控制回路的響應時間遠大于20 ms,導致在t3時候之后輸出扭矩遠超出扭矩控制精度上限值THL,最終產生“過擰”現象。

綜上所述,產生“過擰”現象的根本原因在于扭矩控制回路的響應周期大于負載扭矩的變化周期,響應速度太慢。另外,執行機構在終緊階段的扭矩輸出值相對過大也是產生“過擰”現象的一個直接原因。

2 防過擰的擰緊過程扭矩實時限幅控制方案

為滿足系統的扭矩控制環路高響應速度要求,基于微妙級扭矩控制周期的伺服系統控制平臺完成對擰緊過程扭矩的實時閉環控制;同時,將終緊階段的輸出扭矩值Tset設定在工藝設定扭矩控制值Tc和扭矩控制精度上限值的THL之間,如圖2 所示,以從根源上避免“過擰”現象的發生[3-4]。

圖2 基于實時限扭矩控制的擰緊過程擰緊頭輸出扭矩趨勢曲線

3 試驗結果及分析

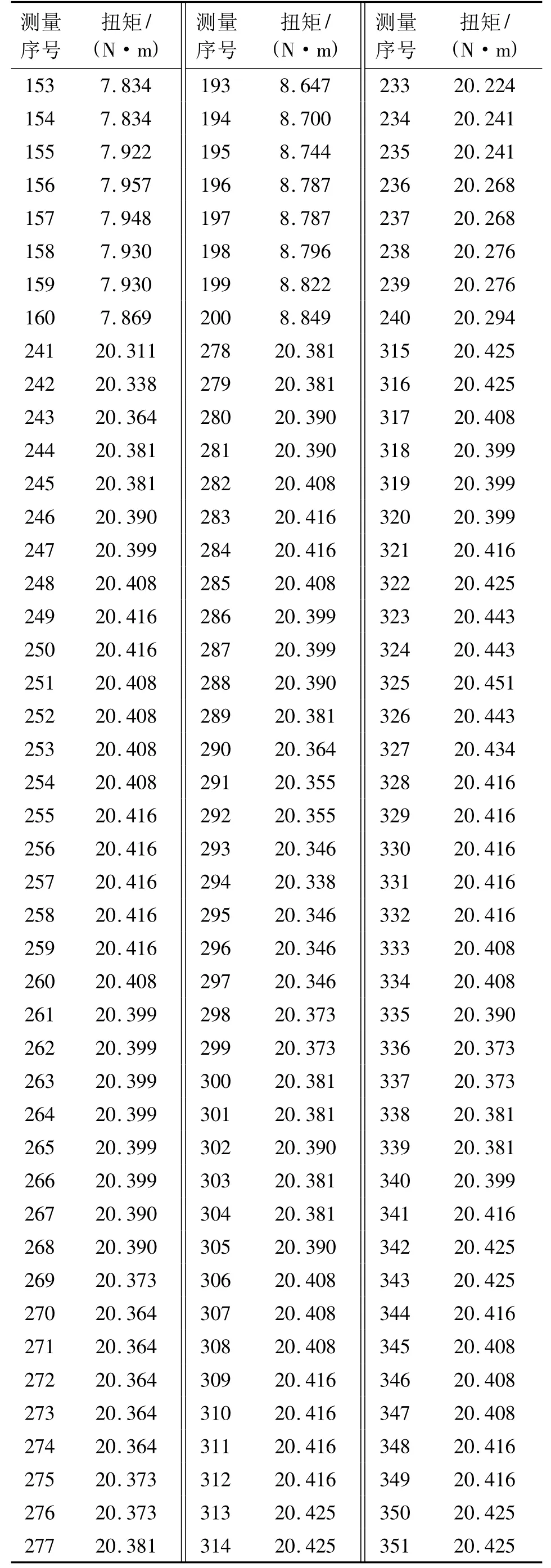

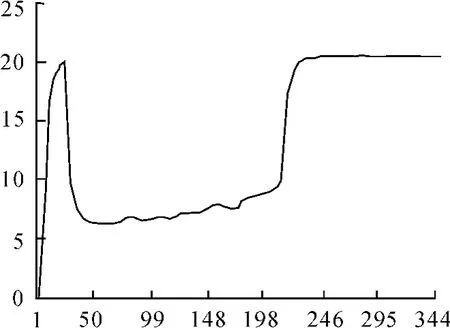

基于上述方案重新構建的擰緊扭矩控制平臺和控制思路,對某型旋入式底火進行了以20 N·m 為終緊扭矩目標值的擰緊裝配試驗,試驗結果如圖3 和表1 所示。

續表

續表

在擰緊裝配過程中,首先電機扭矩先急劇上升至設定扭矩,在擰緊軸速度上升到設定值后,電機扭矩下降并基本維持在克服底火旋入過程的阻力上,此時及以后的電機扭矩基本等同于擰緊頭輸出扭矩。由圖3、表1 數據可知,在終緊階段擰緊扭矩經過急劇上升后平穩控制在20.425 N·m,扭矩控制精度優于±2.6%,滿足改型底火的終緊扭矩±5%的控制精度要求;最終扭矩波動幅度小于0.5%,無顯著“過擰”超調。

圖3 某型旋入式底火裝配過程擰緊電機扭矩實時曲線

4 結論

試驗結果表明,新構建的基于伺服系統平臺的快速擰緊扭矩控制方式和終緊階段限扭矩控制思路,能較大程度提高了旋入式底火擰緊裝配過程終緊階段的扭矩控制精度,避免扭矩超限,實現防過擰的底火擰緊連接裝配。

[1]舒澤勝,劉錫朋,趙建抒.小口徑炮彈底火自動擰緊專機研究[J].兵工自動化,2014,33(7):75-82.

[2]姜立華.發動機螺栓連接及擰緊工具應用技術[D].長春:吉林大學,2004.

[3]黃健.汽車裝配常用擰緊控制策略分析[J].輕型汽車技術,2008(5):23-26.

[4]馬英廣.發動機螺栓擰緊技術的研究[D].哈爾濱:哈爾濱工程大學,2006.