基于ANSYSWorkbench的球磨機筒壁減薄的有限元分析

張爽滕延偉王瓊旿孫懷濤

(1.中材裝備集團有限公司,天津 300400 ; 2.天津水泥工業設計研究院有限公司 300400)

基于ANSYSWorkbench的球磨機筒壁減薄的有限元分析

張爽1滕延偉1王瓊旿2孫懷濤2

(1.中材裝備集團有限公司,天津 300400 ; 2.天津水泥工業設計研究院有限公司 300400)

本文在某球磨機結構特點和載荷形式的基礎上,利用ANSYS Workbench軟件對球磨機筒體進行了有限元分析,得出筒體的應力和變形分析結果,并根據分析結果對筒體的壁厚進行了適當的減薄,減薄后每臺設備可節約鋼材7570kg,且筒體的強度和剛度均能滿足生產要求,節約了生產成本,驗證了筒壁厚度減薄方法的可行性。分析結果表明,此分析方法適合進行球磨機筒體的應力及變形分析,可為同類型的球磨機提供一定分析依據和方法。

球磨機 應力分析 ANSYS Workbench;

球磨機是物料被破碎之后,再進行粉碎的關鍵設備。在選礦、建材、化工、冶金及材料等工業部門中,球磨機都是最普遍、最通用的粉磨設備,在礦物粉碎和超細粉碎加工中占有重要地位。目前,出于安全考慮,國內大型球磨機的筒壁一般會選擇較厚的鋼板,這就意味著球磨機的成本還有一定的下降空間,但由于沒有充分的理論根據以及生產一臺大型的球磨機耗資較大,還無法生產一臺足尺寸的球磨機來進行實驗研究,因此,還無法輕易對原設計的筒壁厚度進行減薄。

多年來我國的球磨機設計生產一直走的是一條仿制的路線,對于設計理論的研究缺乏必要的重視,造成我國球磨機的設計理論尚不完善[1]。通常采用的經驗強度計算方法是將球磨機筒體簡化為簡支梁,然后按平面彎曲變形來計算,由于筒體自身結構復雜和體積龐大的特點,這種算法不能準確、全面地反映其應力和變形規律[2]。為提高磨機的設計質量,節約生產成本,本文利用ANSYS Workbench軟件對磨機筒體進行了有限元分析,根據筒體的應力和變形結果對筒壁進行了合理的減薄,驗證了筒壁厚度減薄方法的可行性。分析結果表明,此分析方法適合進行球磨機筒體的應力及變形分析,可為同類型的球磨機提供一定分析依據和方法,對提高我國的球磨機設計制造水平具有重大的現實意義。

1 球磨機結構簡介

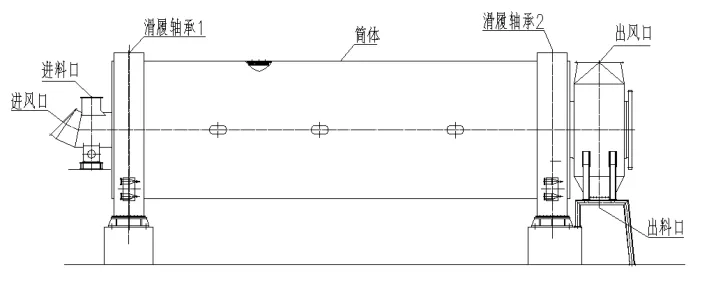

本文所選用的球磨機結構如圖1所示,規格為Φ5×15m,主電機功率為5800kW。該磨機由進料裝置、筒體、滑履軸承和出料裝置組成,支撐方式為雙滑履。其中筒體部分由進料錐套、兩端的進出口滑環、隔倉板、加強板、及水平放置的筒形回轉體組成。筒體上開有人孔,供檢修和裝卸研磨體之用;筒體內分為兩個倉,包括隔倉板、耐磨襯板、研磨體和物料重量都通過兩個滑環支承在滑履軸承上,筒體的筒壁厚度為62mm和52mm的鋼板。

圖1 球磨機機構簡圖

2 有限元模型

2.1 實體模型的建立

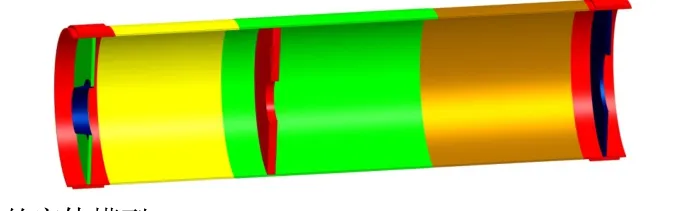

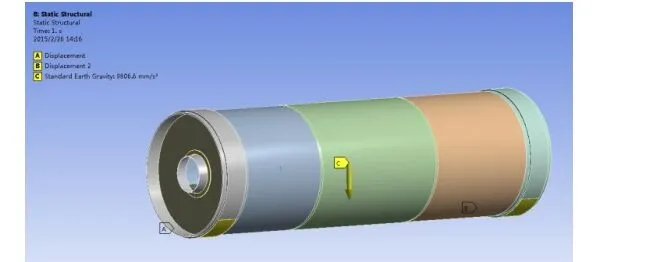

對筒體結構進行合理的簡化是建立計算模型的基礎[1]。滑履磨機筒體部分實際結構比較復雜,如人孔、人孔補強板及襯板等部件的存在使它的幾何建模和網格劃分比較復雜,為了分析方便,在建立模型時,將筒體的襯板、螺栓等特征按非結構質量處理,將他們的質量按等效密度施加到相應的筒體單元上,在建立筒體的有限元計算模型時可以忽略。同時在建模時不考慮筒體壁上螺栓孔對筒體結構強度的影響[3-4]。球磨機實體中的焊縫處在這里都按連續處理,這樣可以節省很多計算資源,也可以使關心部分的計算結果更準確。根據已知的結構數據,按照以上簡化方法,在Pro/E軟件中建立如圖2所示的筒體實體模型。

圖2 筒體的實體模型

2.2 網格劃分

將建好的實體模型導入到ANSYS Workbench 中進行網格劃分,本文在權衡計算成本和網格劃分份數之間的矛盾的基礎上,通過預覽和比較不同網格尺寸下的結果,選擇自動劃分法,網格單元大小(Element Size)定為200mm。筒體的網格劃分結果如圖3所示,單元數45645個,節點數199363個。

圖3 筒體網格劃分結果圖

3 邊界條件和載荷計算

3.1 載荷計算

本文主要研究的是筒體應力分布,分析工況為滿載靜止工況,載荷主要由回轉體及介質和物料的自重構成。因此,筒體的載荷由兩部分組成,一是結構自重,二是磨內研磨體和物料載荷。下面分別考慮這兩部分載荷。

3.1.1 自重載荷和“當量密度”

自重載荷指磨體結構本身,襯板、隔倉板,相應連接件等所有內部裝置重量。我們把所有內部裝置重量“揉進結構自重”,將與之相應的總質量除以結構本身體積,得到包括所有內部裝置在內的結構的“當量密度”。并以這個“當量密度”代替結構材料原來實際密度,程序就可以自動處理這部分載荷了。目前相關文獻在處理此處問題時,都是用筒體的總質量除以筒體結構的總體積來計算當量載荷,由于筒體各部分質量并非均勻一致,因此,這樣計算會對結果的精度造成影響。

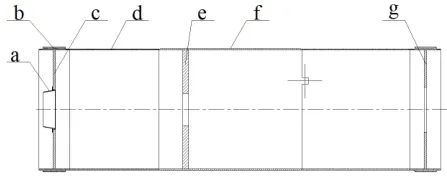

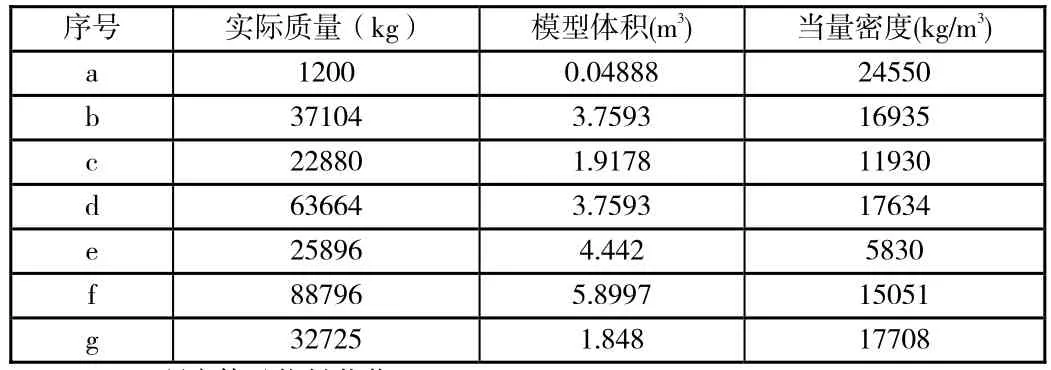

基于以上考慮,本文根據筒體的實際結構,將筒體劃分成如圖4所示的幾部分,并參照圖紙,根據各部分的質量和結構體積分別計算當量載荷,計算后的當量密度如表1所示。

圖4 筒體結構劃分示意圖

表1 筒體各部分當量密度

3.1.2 .研磨體及物料載荷

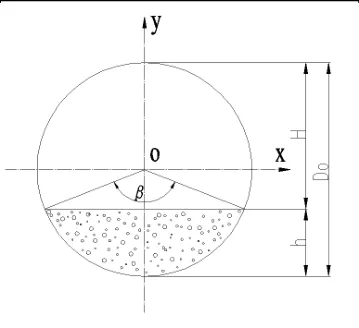

物料和研磨體作用于筒體下部,作用力為沿筒體內表面法線方向,在其作用區內沿周向逐漸連續增大至最底部達最大值,并左右對稱(圖5)。本文將研磨體及物料載荷用實體塊進行模擬,為了讓實體塊更接近實際情況,對料塊的以下參數進行了計算和確定。

3.1.2.1實體塊高度和當量密度

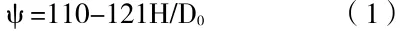

球磨機筒體在未啟動且注入介質量最大的情況下,筒內平均填充率為38%,其中一倉填充率為36.5%,二倉填充率為39.5%,依據相關文獻[5],根據公式(1)和表2中的數據可以算出筒內兩倉介質上表面距離筒體底部的垂直距離h,其中一倉h=1.89m,二倉h=2m。

式中:ψ—球磨機填充率,%;

H—球面高度,m;

D0—球磨機有效內徑;

根據一倉和二倉的裝球量、填充率及物料裝載量等,計算可知,一倉的當量密度為4.6t/m3,二倉的當量密度為4.8t/m3。

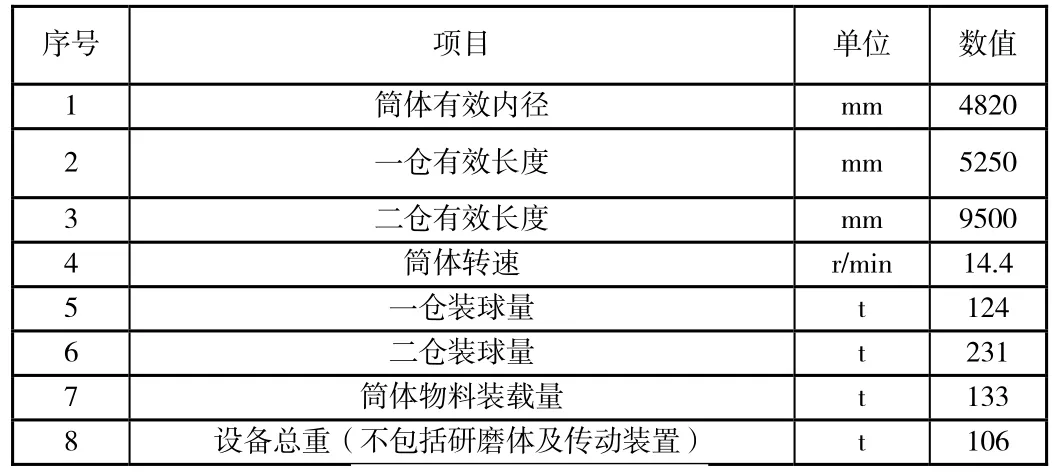

表2 球磨機主要技術參數表

圖5 筒體橫截面上的研磨體和物料弓形圖

3.1.2.2實體塊的彈性模量

彈性模量是應力分析的重要參數,由于用實體塊模擬研磨體和物料,所以必須賦予料塊一個彈性模量數值。由于物料的實際狀態近似離散體,抵抗剪力以及變形能力較弱,為彈性模量較小的不可壓縮彈性體,其彈性模量為3×106Pa,泊松比取為0.499[6]。

3.2 邊界條件

球磨機筒體采用的約束方式為簡支約束,需要分別對兩端滑履中心位置的兩個關鍵點處進行約束,出料端(B端)固定鉸支約束,進料端(A端)滾動鉸支約束。在笛卡爾坐標系下,約束出料端的 X、Y、Z 方向平移的自由度,約束進料端的Y、Z方向平移的自由度;為整體結構施加重力加速度,施載后的有限元模型如圖6所示。

圖6 筒體載荷施加圖

4 原設計的筒體有限元分析

4.1 原設計的筒體應力分析

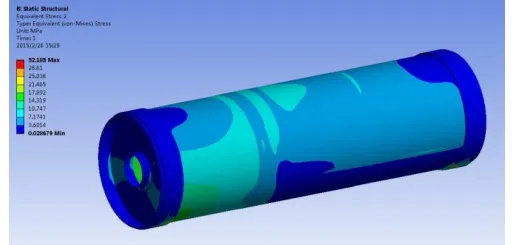

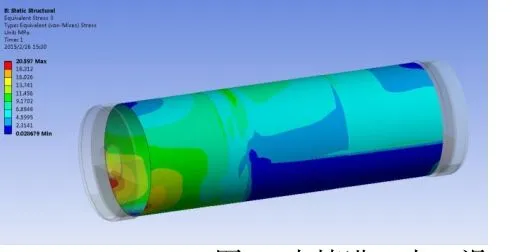

施加計算載荷后,通過有限元軟件分析,得到筒體的應力分布如圖7所示。從應力圖中可以清楚地看到,最大應力約為32.183MPa,在出口滑環處,此處材料是Q235B,從相關文獻得知,其許用應力值為160MPa,最大應力遠小于許用應力,故該滑環部分的設計滿足強度要求。將筒體結構去掉進、出口滑環,得到應力分布如圖8所示。圖中最大應力發生在筒體與出口滑環的連接處,其數值為20.597MPa,此處材料是Q235B,所以此筒體的設計滿足強度要求。

圖7 筒體應力分布云圖環的筒體應力分布云圖

圖8 去掉進、出口滑

4.2 原設計的筒體位移分析

由圖9中可知,靜止時筒體的最大位移為0.424mm,在筒體的中央位置,其余部分變形量很小。左右兩邊滑環的位移變化并不一致,這是由于進料端的滑環是固定的,而出料端滑環可以沿著x軸方向移動所造成的。筒體的相對剛度用K表示,且用支點間的距離比上撓度,則K=15585/0.634=24582,說明該設計靜止時筒體的相對剛度足夠大,滿足生產要求。

以上分析結果表明,筒體的設計參數能夠滿足生產強度和剛度要求,在保證生產可靠性的前提下,可以適當的減少鋼板厚度,降低制造成本。

圖9 筒體位移分布云圖

5 筒壁減薄后的筒體有限元分析

考慮產品設計及使用的安全性,將筒壁的鋼材減薄4mm,即由原來的62mm減少到58mm,52mm減少到48mm,由于滑環處應力較為集中,所以滑環厚度不變,修改原模型的筒壁厚度,按照前面的分析方法重新進行分析,分析結果如下。

5.1 筒壁減薄后的的筒體應力分析

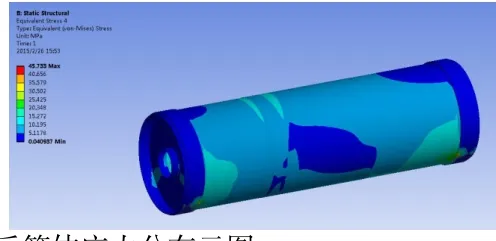

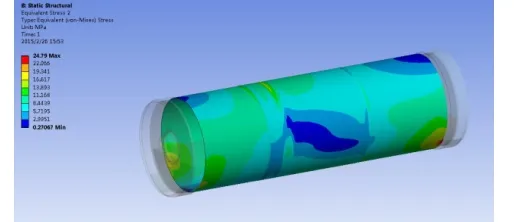

筒壁減薄后筒體應力分布如圖10所示,從圖中可以清楚地看到,最大應力約為45.733MPa,在出口滑環處,遠小于許用應力值,故該滑環部分的設計滿足強度要求。將筒體結構去掉進、出口滑環,得到應力分布如圖11所示。圖中最大應力發生在筒體與出口滑環的連接處,其數值為24.79MPa,遠小于許用應力值,說明筒壁減薄以后,筒體的設計仍滿足強度要求。

圖10 筒壁減薄后筒體應力分布云圖

圖11 筒壁減薄后去掉進、出口滑環的筒體應力分布云圖

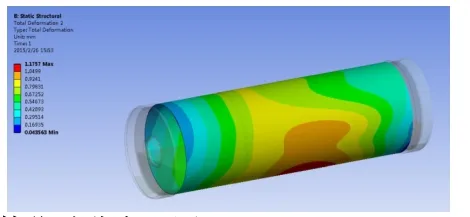

1.1 筒壁減薄后的筒體位移分析

由圖12中可知,筒壁減薄以后,靜止時筒體的最大位移較原來有所增加,變為1.18mm,在筒體的中央位置,其余部分變形量很小。筒體的相對剛度變為K=15585/1.18=13207,說明筒壁減薄以后,筒體的相對剛度足夠大,仍然滿足生產要求。

圖12 筒壁減薄后筒體位移分布云圖

6 結論

本文提供了一種基于ANSYS Workbench的球磨機筒體的有限元分析方法,此分析方法適合進行球磨機筒體的應力及變形分析,可為同類型的球磨機提供一定分析依據和方法;

利用ANSYS Workbench有限元分析方法,驗證了該型號球磨機筒體的強度和剛度均遠小于許用值,證明原設計滿足生產強度和剛度要求,筒壁還有減薄的空間;

利用ANSYS Workbench分析方法對球磨機筒體壁厚進行優化,得到強度滿足要求的筒體壁厚,每臺設備可節約鋼材7570kg,具有一定的經濟和實用價值。

[1].鄒聲勇,劉義,李濟順.基于有限元方法的球磨機疲勞分析[J].礦山機械,2013,41(1):60-63.

[2] 郭子利,王會剛,李振虎等.基于ANSYS球磨機筒體有限元分析[J].機床與液壓,2009,37(7):199-201.

[3] Rosenkranz S,Breitung-Faesa S,Kwadea A. Experimental investigations and modelling of the ball motion in planetary ballmills [J]. Powder Technol,2011(9):224-230.

[4] 張寧.球磨機 CAE 技術應用研究 [D].長春:吉林大學,2006:12-19.

[5] 竇嚴彬.一種簡捷計算球磨機的方法及應用[J].水泥,2001.7.

[6].沈新普.球磨機應力和變形及減薄筒壁厚度的數值分析[J]. 沈陽理工大學學報,2010,29(1).

TQ172

A

1007-6344(2015)04-0003-02