推鋼式分鋼機的設計與研究

金 枝

(北京神霧環境能源科技集團股份有限公司 北京102200)

推鋼式分鋼機的設計與研究

金 枝①

(北京神霧環境能源科技集團股份有限公司 北京102200)

推鋼式分鋼機應用在冶金行業上,是連續性生產線上重要的機械設備。以設計實例情況為背景,對推鋼式分鋼機總體結構設計,非標件的設計研究,標準件的選型,重要零部件的強度校核,進行了詳細闡述。結合設計實例,提出了分鋼機設計、制造、安裝及使用過程中應該注意的問題。設計的推鋼式分鋼機已經投產使用,運行狀況良好,證明了設計的合理性。對同類設計產品的設計提供了一定的參考價值。

推鋼式分鋼機 齒條式 推桿 傳動裝置

隨著冶金行業的快速發展,及生產的自動化,以及生產線的連續性,推鋼式分鋼機的作用尤為重要。它主要用于坯料的橫向運送,適用于各種形式的坯料。本設計的推鋼式分鋼機用于連鑄連軋生產線上,主要實現的功能是把熱送輥道上由連鑄來的熱坯料推至存料臺架上,然后分批次推至鏈式提升機的受料位,進而實現了存料臺架上鋼坯的分鋼。再由鏈式提升機提升至平臺上的輥道上,繼續坯料的輸送,從而實現生產的連續性。

推鋼式分鋼機的結構類型類似于連續式爐用推鋼機,目前研究連續式爐用推鋼機的較多,也比較成熟。但對于本設備的設計,連續式爐用推鋼機的推力很大,結構復雜,成本高。參考連續式爐用推鋼機,結合其優缺點設計了本推鋼式分鋼機。

1 推鋼式分鋼機的總體結構

連續式爐用推鋼機常用的形式有齒條式和液壓式兩種,由于液壓式的液壓系統投資大,占地面積大,使用維護費用高,行程小,所以結合工藝要求及工作情況,此設計的推鋼式分鋼機采用電機—減速機驅動的齒條式結構。

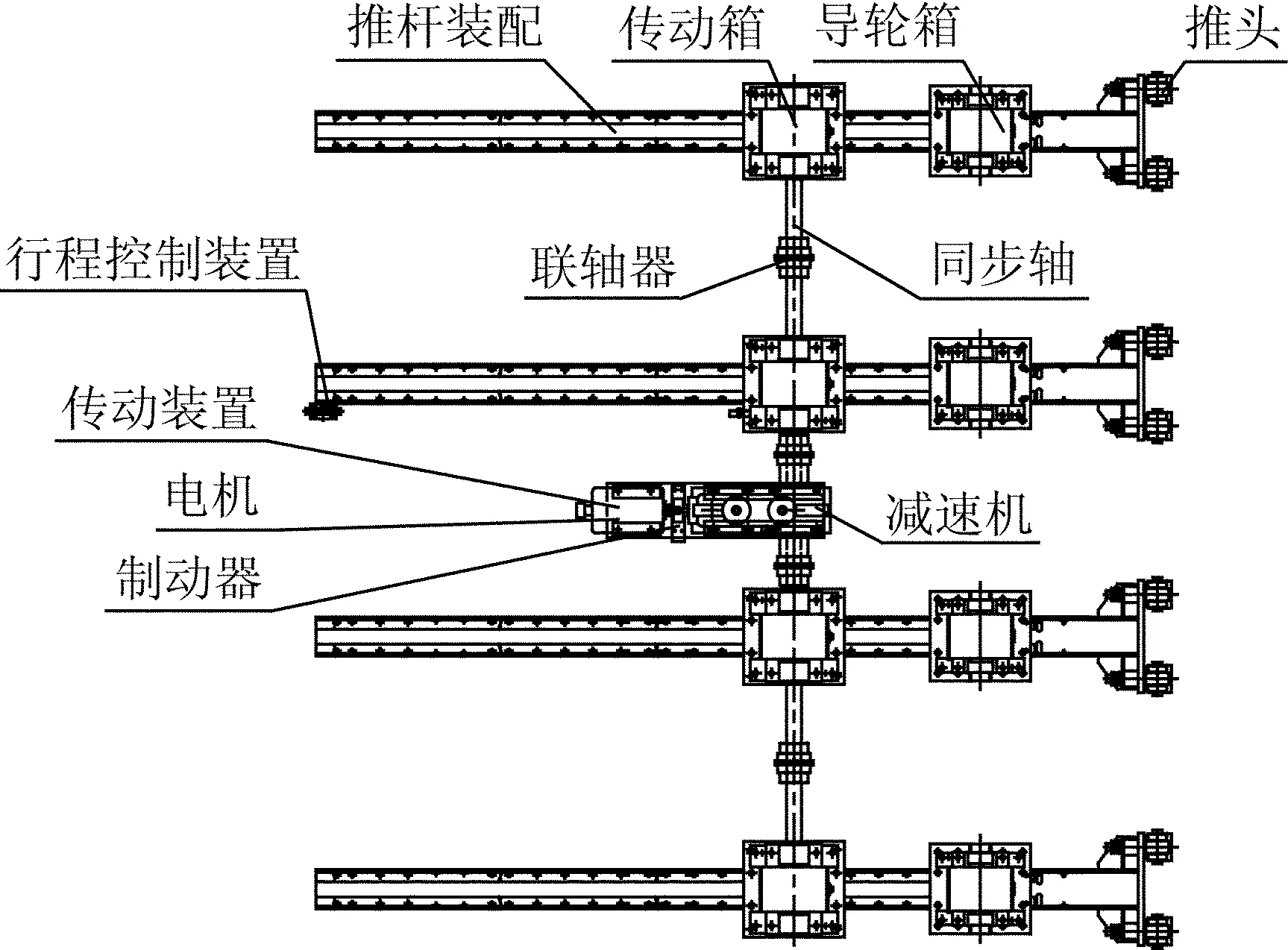

此設計的推鋼式分鋼機采用一臺傳動裝置,利用同步軸帶動四組推桿裝配,總體平面布置圖如圖1所示。

圖1 推鋼式分鋼機總體平面布置圖

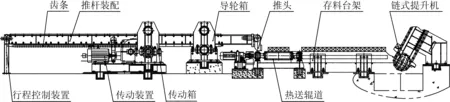

齒條式推鋼式分鋼機主要由行程控制裝置、齒條、推桿裝配、傳動裝置、傳動箱、導輪箱和推頭等組成,如圖2所示,圖中熱送輥道、存料臺架和鏈式提升機是生產線上和推鋼式分鋼機配套的設備。

2 推鋼式分鋼機的設計與研究

以下是推鋼式分鋼機設計與研究和幾個重要參數的計算與分析,其中有些計算過程中需根據實踐經驗確定某些系數。

2.1 推鋼式分鋼機的推力計算

P=GgfK1(N)

(1)

式中G—被推鋼坯的最大重量(kg);坯料:150mm×150mm×12000mm,最大推20根,重量G=41580kg;

g—重力加速度,g=9.81m/s2;

K1—考慮輥道不平、受熱變形等因素的影響系數,可取K1=1.1~1.3,取K1=1.2;

f—滑動摩擦系數,常溫時f=0.2;300℃時f=0.3;400℃~500℃時f=0.4~0.5;600℃~800℃時f=0.6~0.8;大于800℃時f=0.8~1.0;考慮到熱送輥道上的坯料不超過400℃,選取f=0.4。

通過上述公式計算,推鋼式分鋼機的推力P≈196kN,所以確定P為210kN。

圖2 齒條式推鋼式分鋼機結構圖

2.2 推鋼式分鋼機的推鋼速度

推鋼速度v取決于鋼坯斷面形狀、尺寸、工藝生產率及生產周期,它對電機功率、零部件強度、被推鋼坯運動的狀況有一定的影響,在電機正常的負荷情況下,通常采用的推速為:斷面為30mm~60mm的方坯,取v=0.05m/s~0.1m/s;斷面為100mm~300mm的方坯,取v=0.1m/s~0.12m/s;寬度為500mm或更寬的板坯v=0.15m/s。

最終選取還要根據工藝要求。一般來說,影響生產率的主要原因是推桿返回時空載時間長。為提高生產率,可選用經濟實用的雙速電機,實現推桿返回速度大于推速;若為了獲得更廣的調速范圍,可采用變頻調速電機。

最終選取推速0.1m/s,返回速度0.2m/s,選用變頻調速電機。

2.3 推鋼式分鋼機的推程

推程根據工藝要求確定,但本設計采用輥道上料,還要根據檢修要求(推頭要退到輥道外側)所需長度來確定, 最終確定推程s=4.6m。齒條前后齒總長要能充分保證在推鋼式分鋼機最大推程時,齒輪齒條不會發生“吊齒”現象,最終確定齒條前后齒總長5m左右。

2.4 傳動裝置

2.4.1 傳動裝置的布置

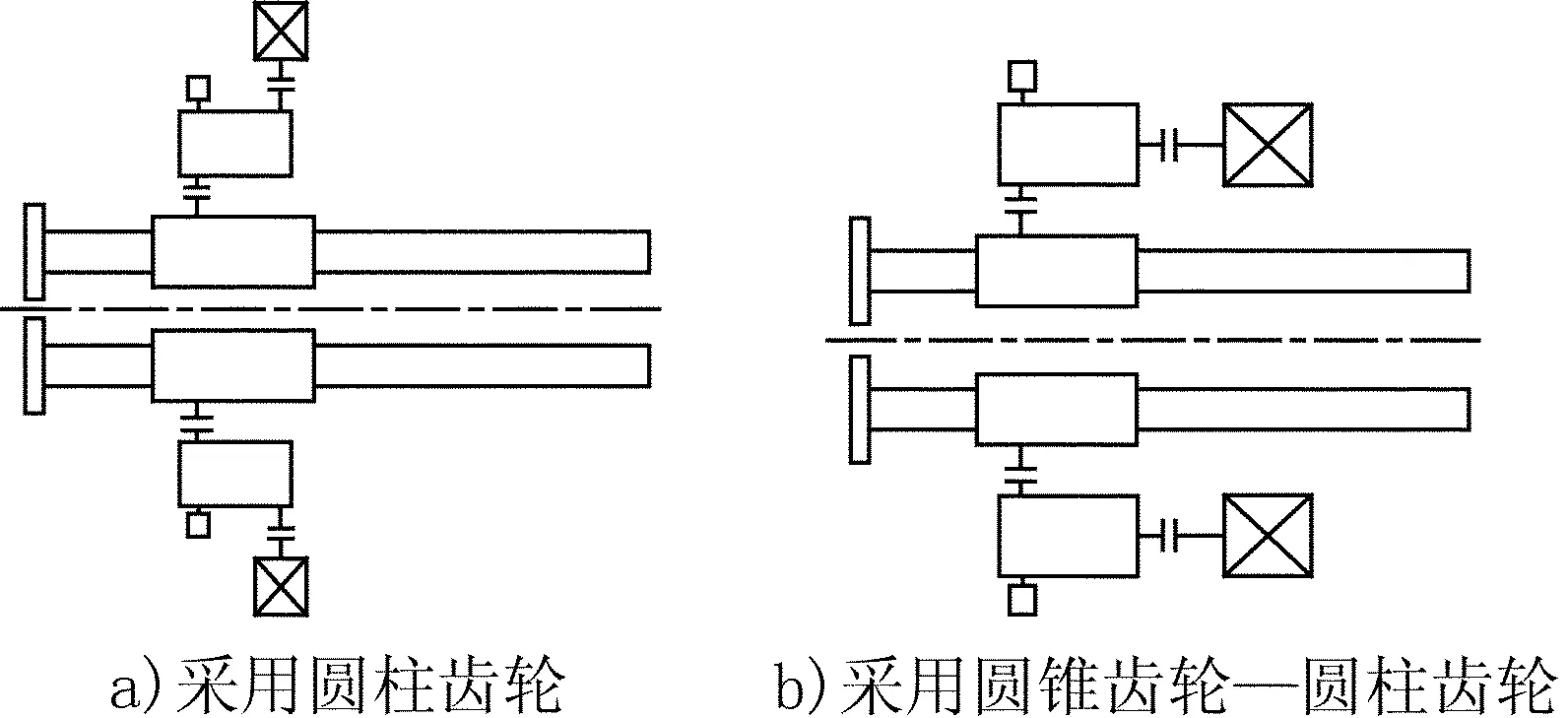

齒條式推鋼式分鋼機的傳動裝置通常采用兩種布置方式(見圖3)。兩者的區別,在于選用了不同的減速機。圖3a)布置方式采用圓柱齒輪標準減速機,其優點是傳動效率高,易加工制造,缺點是布置不緊湊,橫向占地大。圖3b)布置方式,其結構特點是橫向尺寸緊湊,其減速機主要有兩種結構形式:蝸輪—圓柱齒輪減速機和圓錐齒輪—圓柱齒輪減速機。其中,蝸輪—圓柱齒輪減速機上軸承的受力較好,但傳動效率很低;圓錐齒輪—圓柱齒輪減速機的傳動效率高,正好彌補了蝸輪—圓柱齒輪減速機的不足。此設計采用圖3b)布置方式,采用的圓錐齒輪—圓柱齒輪減速機。

圖3 傳動裝置的布置圖

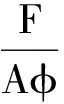

2.4.2 電機功率的計算

傳動裝置是推鋼式分鋼機的主要部分,設計的好壞直接影響推鋼式分鋼機的使用,相關的計算非常重要。電機的功率計算公式為:

(2)

式中P—推力,P=210kN;v—推速,v=0.1m/s;η—由電動機至推桿的總的機械傳動效率(一般來說,齒條式推鋼式分鋼機η=0.85~0.95),取η=0.85;

k—電機允許過載系數,k=1.5。

考慮到修整系數以及與減速機的匹配,選取電機:YZPB250M2-6(帶編碼器),電機功率N=45kW,轉速n=975r/min,輸出扭矩441N·m,工作制S3-40%。

2.5 齒輪—齒條與壓輥裝置

2.5.1 齒輪—齒條的傳動位置分析

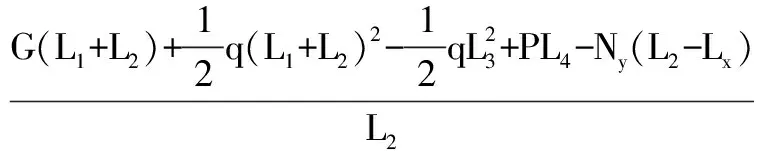

齒條式推鋼式分鋼機的齒輪與壓輪的受力分析如圖4所示,在傳動齒輪前后各有一對壓輥。由靜力學條件得推桿對前后壓輥的作用力為:

(3)

(4)

式中G—推頭重量;q—推桿單位長度重量(自重);P—推鋼式分鋼機推力;N—齒輪與齒條間的嚙合力,Nx和Ny為N力的分力。忽略壓輥對推桿的摩擦阻力,則Nx=P;一般齒輪的壓力角為20°,則Ny=Nxtan20°=0.364P。

圖4 齒輪與壓輪的受力分析

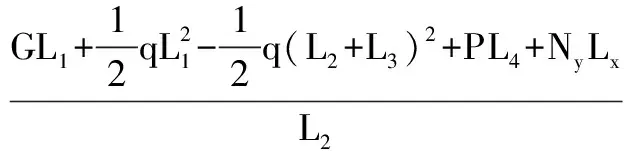

從上述公式可看出各類載荷G,q,P,N對壓輥的影響,其中載荷Ny和齒輪位置相關,由公式可計算出齒輪在不同位置R1N和R2N值的變化,如圖5所示。

圖5 齒輪在不同位置時R1N和R2N值的變化

結合圖5,考慮設備結構尺寸、齒輪齒條正常嚙合及推鋼式分鋼機的其他實際工作等因素分析可知,傳動裝置可根據推力噸位大小確定。在設計時,為了設備結構的簡化,通常將齒輪置于后輥處(即Lx=L2),此時前后輥的壓力R1和R2為最大(見圖5中的CD線)。本設計采用將齒輪置于后輥處的結構。

此受力分析的研究不僅確定了齒輪的位置,還可用于其他重要零件的常規校核計算。

2.5.2 齒輪—齒條的設計

齒輪和齒條是推鋼式分鋼機中重要的零部件,承受低速重載,且使用頻繁,為避免出現膠合、點蝕、斷齒等現象,需正確選定齒條的傳動參數,合理選擇齒輪模數和材質,并進行合理的熱處理等。

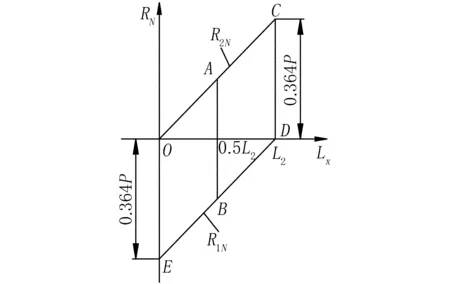

可根據齒輪彎曲疲勞強度進行設計,齒輪齒條的模數計算公式如下:

(5)

式中Am—系數,直齒輪Am=12.6;K—載荷系數,常用值K=1.2~2,取K=1.4;T1—減速機輸出扭矩,T1=P×d1/2=P×mnz1/2=2415mn(N·m);

YFs—復合齒形系數,YFs=YFaYSa=2.7×1.57=4.239;

ψd—齒寬系數,ψd=0.8;

z1—齒輪齒數,z1=23;

σFP—齒輪材料的彎曲疲勞強度的基本值,σFP=280MPa。

將數據代入公式,求得mn=15.55mm,取mn=16mm。所以,齒輪分度圓直徑d1=mnz1=368mm,齒寬B=0.8×368≈290mm,取B=240mm。

齒輪參數:mn=16mm,B=240mm,z1=23,x=0,d1=368mm,材質:42CrMo,調質硬度:HB241~286。

齒條參數:mn=16mm,B=240mm,z2=98,x=0,材質:35CrMo,調質硬度:HB=220~269。

這些計算結果為計算齒輪齒條的彎曲應力和彎曲疲勞極限提供了基礎,根據筆者的進一步驗算,并結合實際經驗,證明此設計的齒輪齒條滿足使用要求。

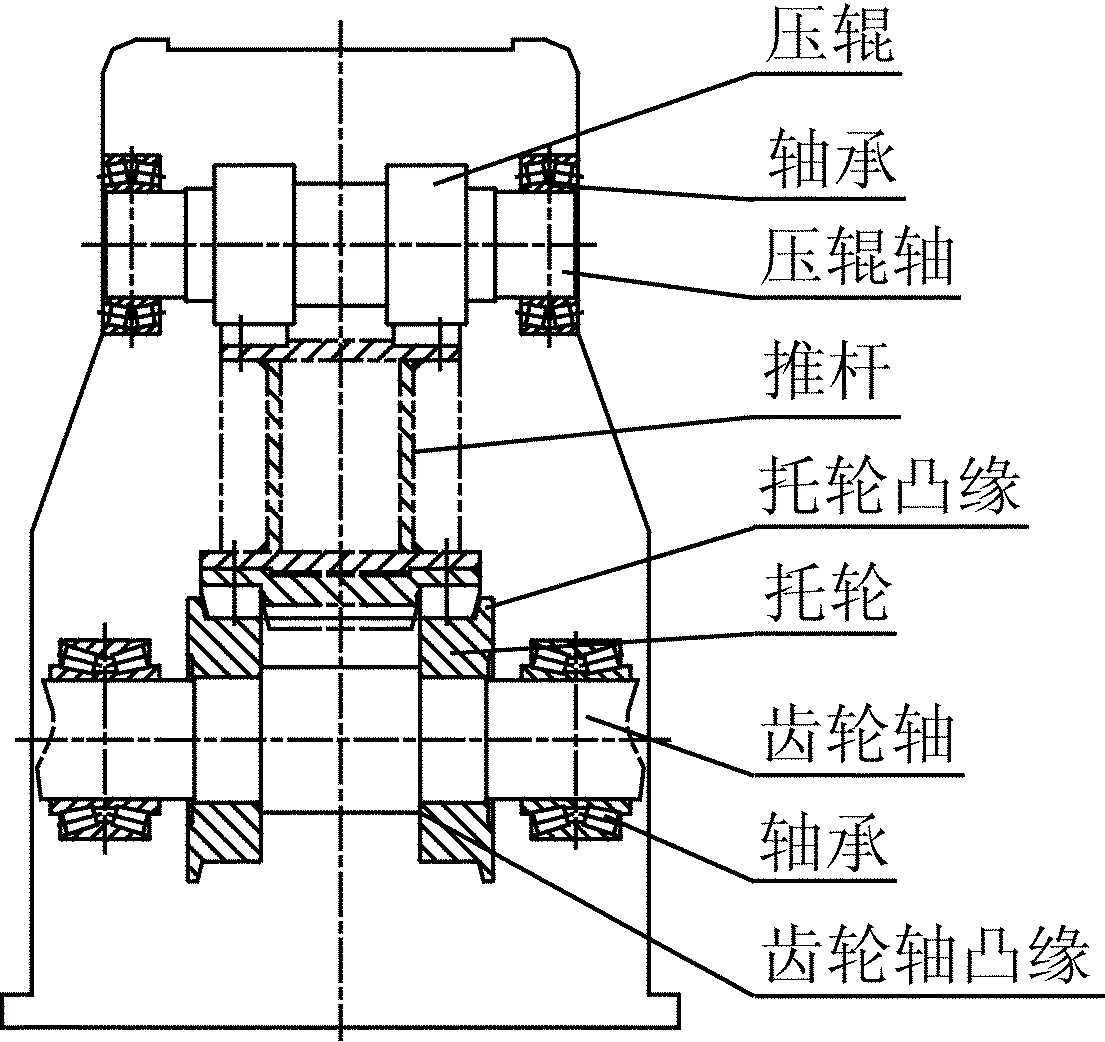

2.5.3 齒輪軸的軸承和側向導衛裝置

壓輥兩端通常是采用滾動軸承,也可以采用單列滾柱軸承或滾珠軸承;齒輪軸兩端也宜采用滾動軸承。為了保證使用效果,壓輥兩端采用調心滾子軸承,齒輪軸和托輥兩端采用雙列圓錐滾子軸承。

為了保證齒輪齒條的嚙合良好、運行平穩、減小齒條與齒輪的磨損,齒輪軸和托輥都采用了帶有側向導衛的凸緣;以保證推桿不致產生側向移動(見圖6)。

2.6 推桿的設計

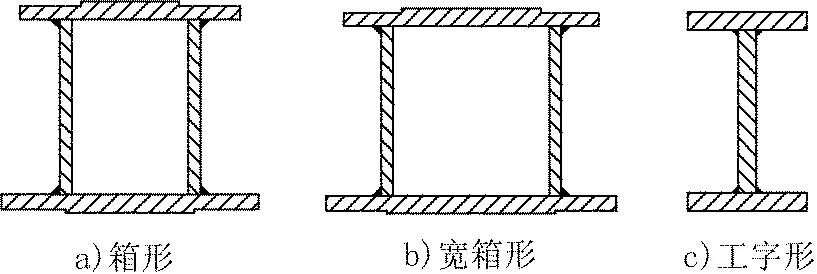

齒條式推鋼式分鋼機的推桿,通常采用鋼板焊接結構。推桿斷面形狀(如圖7)。從剛度和強度觀點來看,圖7a)的箱形結構最為合理,本設計采用此結構。在大型推鋼式分鋼機中,由于齒寬需要,推桿寬度也要相應加大,如圖7b)所示結構形狀。圖7c)所示形狀為特殊需要時才采用。推桿是推鋼式分鋼機重要的部件,且由于推桿較長,推力較大,屬于中柔度桿件,在設計時要驗算推桿強度。

圖6 側向導衛凸緣

圖7 推桿斷面形狀

推桿的設計如下:

1)根據結構要求初定推桿截面尺寸。

2)按推桿行程確定推桿伸出前夾持輥的最大長度l,l=2050mm。

3)根據推桿截面的慣性矩I及截面積A按下式計算回轉半徑r:

(6)

計算得r=136.1mm。

4)按下式計算推桿的長細比λ:

(7)

取μ=2,得λ=30.1。

5)推桿強度驗算:

當λ≤40時,按下式驗算推桿強度。

(8)

式中σs—材料的屈服強度(MPa);F—最大推力(N);A—推桿截面的面積(mm2);e—推力中心對傳動齒輪與齒條嚙合線節線的偏心距離(mm);

W—推桿截面的抵抗矩(m3)。

當λ>40時,按穩定性驗算推桿推力F′為:

(9)

式中K—安全系數,K=3~5;E—材料的彈性模量。

此外,要按下式驗算壓折彎曲應力。

(10)

式中φ—決定于推桿長細比λ的應力折算系數。

由4)的結果知應該利用式(10)校核強度:

推桿采用普碳鋼Q235,所以σs=235MPa

根據實際經驗,推桿最大推力按只有一根推桿接觸計算。

根據公式,并結合實際經驗,設計的推桿滿足使用要求。

2.7 行程控制裝置

行程控制裝置安裝在推鋼式分鋼機行程的前后極限位。行程的控制是靠電機尾部的編碼器和外裝的行程控制裝置實現。編碼器是實現行程控制的主體,外裝的行程控制裝置是為了保證在編碼器失靈時,推鋼式分鋼機不發生“吊齒”現象。

3 設計的特點

1)機架結構新穎、制作簡單、重量輕:本設計的機架做成兩個分體的箱體,制作用板坯焊接而成,重量輕。每個箱體又做成上下分體式,上下箱體由螺栓連接,加工面少,制作簡單,容易拆卸。

2)采用一組傳動裝置結構簡單,節省了總體費用。

3)采用圓錐—圓柱齒輪減速機,橫向尺寸緊湊,節省了橫向占地面積。

4)推桿上設計上、下軌板,經濟合理。

4 應注意的問題

1)推鋼式分鋼機的齒條:齒條用螺栓固定在推桿上,方便齒條的拆卸和檢修更換;齒條采用35CrMo鍛鋼,按8級精度制造。鍛件必須進行探傷檢查不得存在任何缺陷,應滿足通用技術條件的規定,保證齒條齒面調質硬度不得低于220HBS。

2)推桿裝配:推桿工作中會受到齒條推力、坯料阻力、壓輥壓力等復雜力系的作用,強度、剛度要高,結構要可靠。推桿與齒條裝配好后,推桿和齒條必須滿足圖紙上形位公差要求,不得產生變形。吊裝和運輸中,該推料桿組件要輕裝輕放,吊裝和放置時用枕木墊平,以防推料桿變形。

3)其它:推鋼式分鋼機制造完后在制造廠進行裝配,保證各緊固件、聯接件應保持牢固不松動,保證各安裝尺寸和間隙。確保裝配后所有轉動部件應轉動靈活,移動部件應移動平穩,無異常噪音和振動,不允許有卡阻現象。設備裝配后在制造廠必須進行空負荷試運轉,一切正常后,再進行帶負荷試車。

5 結論

設計的齒條式推鋼式分鋼機,采用的齒條式傳動效率高,工作穩定可靠,整個結構的布置緊湊,經濟合理,主要參數均能滿足使用要求,投產使用近一年來,使用效果良好,很好的實現了推速0.1m/s,返回速度0.2m/s的效果,齒條沒有卡阻現象,重要零部件沒有損壞現象,有力地保證了生產的正常運行。生產實踐證明此設計是合理的,對相似設備的設計制造有一定的借鑒意義。

[1]王秉銓.工業爐設計手冊[M](第2版).北京:機械工業出版社,2000.

[2]馬鞍山鋼鐵設計院.中小型軋鋼機械設計與計算[M].北京:冶金工業出版社出版,1979.

[3]成大先主編.機械設計手冊[M](第5版).北京:化學工業出版社,2008.

[4]陳維新.重鋼中板廠85t推鋼機設計[J].重型機械科技,2007(3):7-11.

[5]那利平.2400kN加熱爐推鋼機設計[J].冶金設備,2014(3):19-22.

Design and Development of Pusher Type Splitting Steel Machine

Jin Zhi

(Beijing Shenwu Environment & Energy Technology Co., Ltd, Beijing 102200)

Pusher type splitting machine applied in metallurgical industry, is the important equipment on the continuous production line. To design instance as the background, overall structure design, the design of non-standard parts, standard parts selection, checking the strength of important components, are described in detail. Combined with design cases, this paper puts forward the issues which should be paid attention to during the design, manufacturing, installation and application. The splitting machine has been put into production use, running in good condition, proves the rationality of design. To provide a certain reference value for the design of similar products design.

Pusher type splitting machine Rack type Push rod Transmission

金枝,女,1980年出生,畢業于東北大學,碩士,工程師,主要從事機械設計及研發工作

TG333.2

A

10.3969/j.issn.1001-1269.2015.03.007

2015-01-07)