鋼包爐底吹氬的物理模擬研究

郭 鵬

(安陽鋼鐵股份有限公司 河南安陽455004)

鋼包爐底吹氬的物理模擬研究

郭 鵬①

(安陽鋼鐵股份有限公司 河南安陽455004)

針對130t鋼包爐進行了水模型物理模擬,就鋼包內鋼液液面波動、混勻時間及夾雜上浮時間等流動特性進行了實驗研究。結果表明鋼包爐深脫硫和去夾雜的底吹氬參數分別為600L/min和170L/min~180L/min時,能夠滿足現有鋼種結構下脫硫和去夾雜的要求,這為現場工藝改進提供了相應的理論依據。

鋼包爐 底吹氬 物理模擬

1 前言

鋼包爐精煉法(簡稱LF精煉)的主要貢獻是采用鋼包底吹氬氣的方法使鋼液獲得攪拌動能,利于鋼液中夾雜的上浮去除[1-2]。具體實踐中,由于底吹氬流量控制不當,底吹模式往往不能滿足鋼渣界面脫硫反應的動力學條件及有效去除夾雜的要求,因此LF精煉工況條件下表現為深脫硫和夾雜去除效果未能達到某廠某些鋼種所要求的預期效果。為此開展了LF鋼包爐底吹氬模式工藝優化的實驗研究。

2 實驗方案

2.1 實驗原理

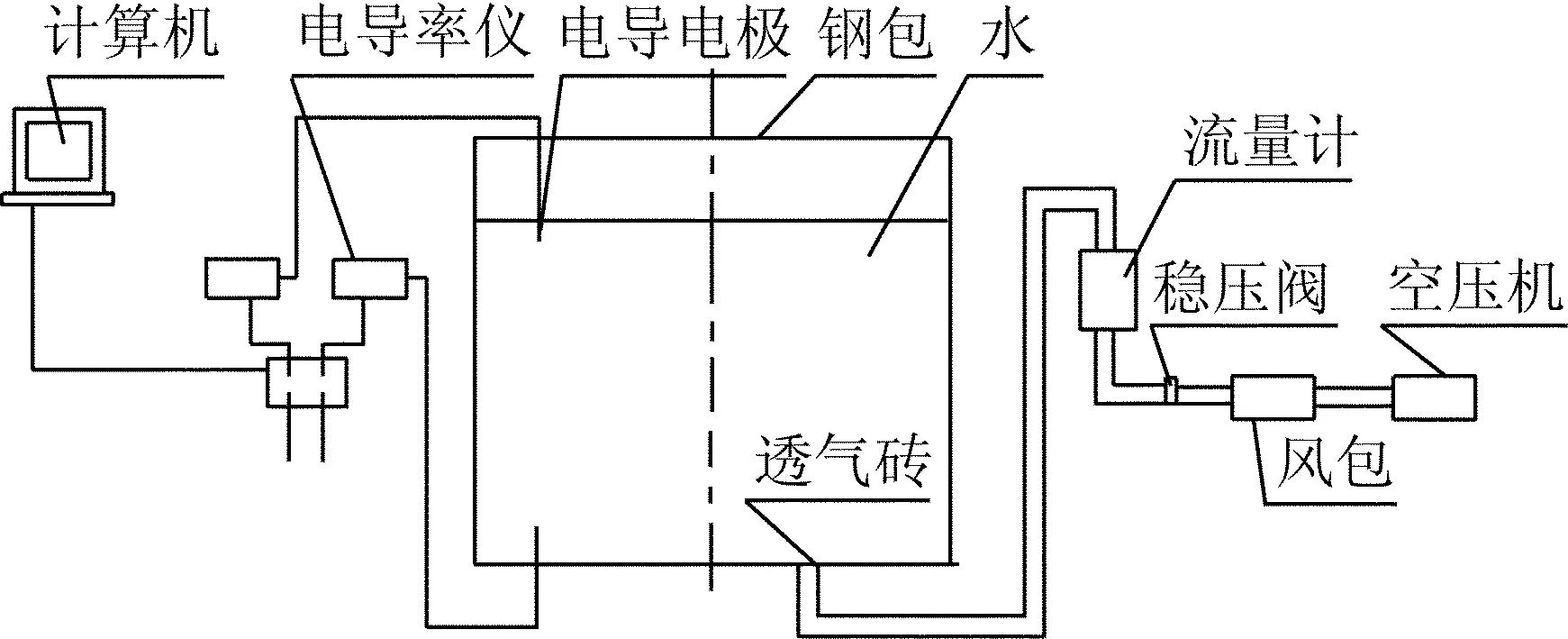

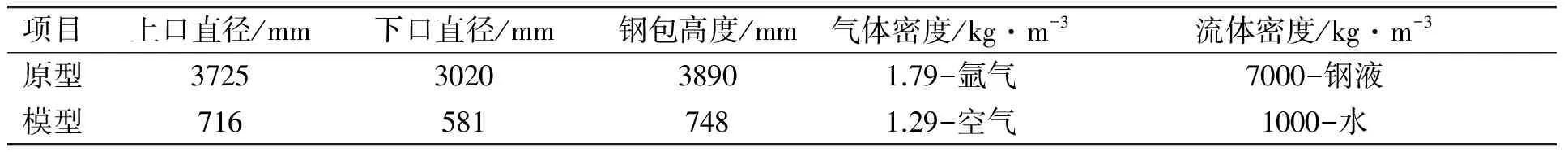

實驗采用相似原理,按幾何相似比1∶5.2進行模型構造。鋼包物理模型采用有機玻璃制作,鋼水、氬氣及鋼包頂渣的模擬物理介質分別為水、壓縮空氣和一定相似比的泡沫塑料顆粒模擬。物理模型裝置見圖1,原型與模型主要物理參數如表1,鋼包底部透氣元件布置方式(在0.45R~0.65R范圍優選確定)見圖2。

圖1 精煉鋼包底吹氬水模實驗裝置示意圖

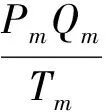

表1 鋼包模型的主要特征參數

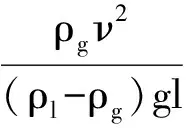

對于鋼包底吹氬非湍流粘性力引起的體系流動的主要動力是氣泡浮力,因此,只要保證模型與原型的修正弗魯德準數Fr′相等,即Frm′=Fr0′,便能保證其動力相似。

圖2 鋼包底吹元件布置方式

2.2 實驗步驟

2.2.1 氣體流量確定

根據相似原理,須保證模型與原型間的修正弗魯德準數Fr′相等,即Frm′=Fr0′,其中,修正弗魯德準數及其轉換關系見式(1):

(1)

特征速度由式(2)給出:

(2)

結合式(1)、式(2)可得模型“氣—液”參數與實物“氣—液”參數間的關系:

(3)

式中mL—模型幾何比;dm,do—模型與原型的幾何參數,mm;um,uo—模型與原型的氣體流速,m/s;Qm,Qo—標準狀態下,模型與原型的氣體流量,Nm3/h;

ρlm,ρlo—模型與原型的液體密度,kg/m3;

ρgm,ρgo—模型與原型的氣體密度,kg/m3。

將相關數據帶入式(3)得:

Qm=0.00486Qo

(4)

2.2.2 實驗用流量轉換

工業生產中的流量均采用標態下的流量標定與顯示,而實驗多采用轉子流量計。因此,須進行標態與非標態流量間的轉換。

根據狀態方程有:

(5)

式中Pm、p—分別為模型標態與實驗狀態下的壓強,atm;

Qm、q—分別為模型標態與實驗狀態下的流量,Nm3/h;

Tm、T—分別為模型標態與實驗狀態下的溫度,K。

根據式(5)確定130t鋼包標態流量與實驗狀態流量間的轉換。T與Tm分別設為298K和273K,Pm設為0.1MPa,帶入式(5)得:

Qm=9.154pq

(6)

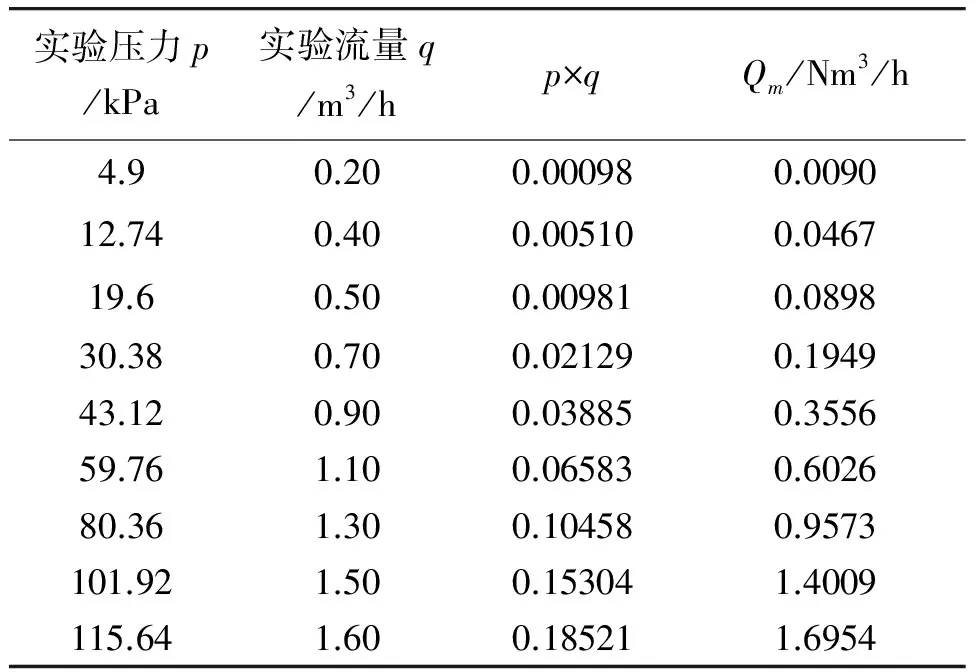

因實驗流量為模型非標態流量q,所以須建立生產實際標態流量Q0與q間的函數關系。取q為0.20m3/h~1.60m3/h的范圍值,通過模型流量計及壓力表分別記錄每一流量對應的壓力值,分別代入式(6)得出130 t鋼包爐“Qm-q”間的對應關系,見表2。

表2 130t鋼包爐“Qm-q”對應關系

以Qm為橫坐標,q為縱坐標作曲線圖,得到如圖2所示的130t鋼包非標準流量q與標準流量Qm的對應關系曲線。

圖3 鋼包爐q與Qm間的對應關系

通過回歸分析,得出130t鋼包底吹氣體q與Qm間的函數關系:

(7)

相關系數:

R2=0.986

(8)

將公式(4)代入公式(7)中得到130t鋼包實驗流量q為:

(9)

式中Q0—標態原型氣體流量,Nm3/h;Qm—標態模型氣體流量,Nm3/h;q—非標態(實驗狀態下)模型氣體流量,m3/h。

由公式(9)可以計算出模型實驗所要求的氣體流量,結合文獻[3],鋼包最佳底吹強度為“1L/min~5L/min”,那么,130t鋼包的底吹流量應控制在130L/min~650L/min的范圍,并由此確定該實驗的流量范圍。另外,根據前述相似原理建立的流量關系,得出對應的實驗流量范圍。

鋼包精煉效果通過鋼包熔池中的混合攪拌反映,鋼液攪拌能力與混勻時間關系式為:

(10)

式中ε—平均單位攪拌能,W/t;τ—混勻時間,s。

因此,實驗采用目前水模型實驗普遍采用的“刺激—響應”技術來測定混勻時間以衡量不同吹氬流量條件下熔池內攪拌能的大小。

3 實驗結果

實驗采用“多功能監測系統”測試液面擾動大小,進而反映熔池界面反應動力學條件的優劣。并且通過測定“泡沫塑料顆粒”(按相似原理確定顆粒比重)的上浮時間來反映工況條件下夾雜上浮的快慢。

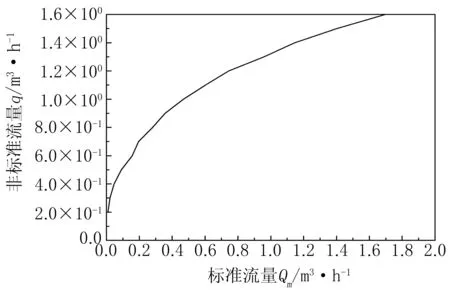

3.1 混勻時間

鋼包混勻時間與吹氬流量的關系見圖4。由圖4可知,底吹流量較小時,隨吹氣量增加,混勻時間明顯縮短。隨底吹流量的增大,氣泡的初始動能增大,環流速度得以提高,混勻時間明顯減少。因此增大氣體流量能直接增大攪拌功率,促進鋼液和物料的快速混合。

圖4 混勻時間與底吹流量間的關系

同時,也可以看出,底吹流量增加到250L/min~300L/min后,混勻時間隨吹氬量增大而減小的程度不明顯。因此,盡管供給的總能量增大,但有效用于液體環流的能量增加不多。

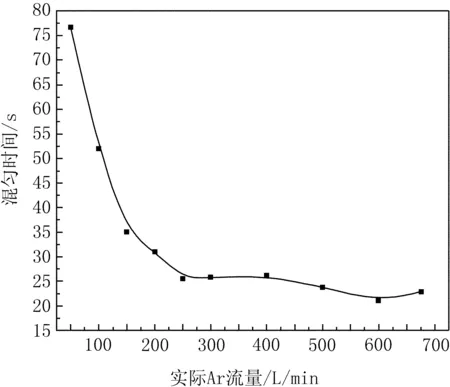

3.2 液面波動情況

鋼包液面擾動與吹氬流量的關系見圖5。由圖可知,隨吹氬量的增大,反映液面擾動程度的1/10大波相應增大,說明液面更活躍,有利于鋼渣界面反應;當流量達到600L/min~650L/min時,兩處檢測位置液面擾動大小逐漸接近,說明鋼渣界面反應達到理想狀態,此時工況流量可取值600L/min左右,并視鋼包“渣面蠕動與裸露情況”稍作調整。

圖5 液面波動與底吹流量間的關系

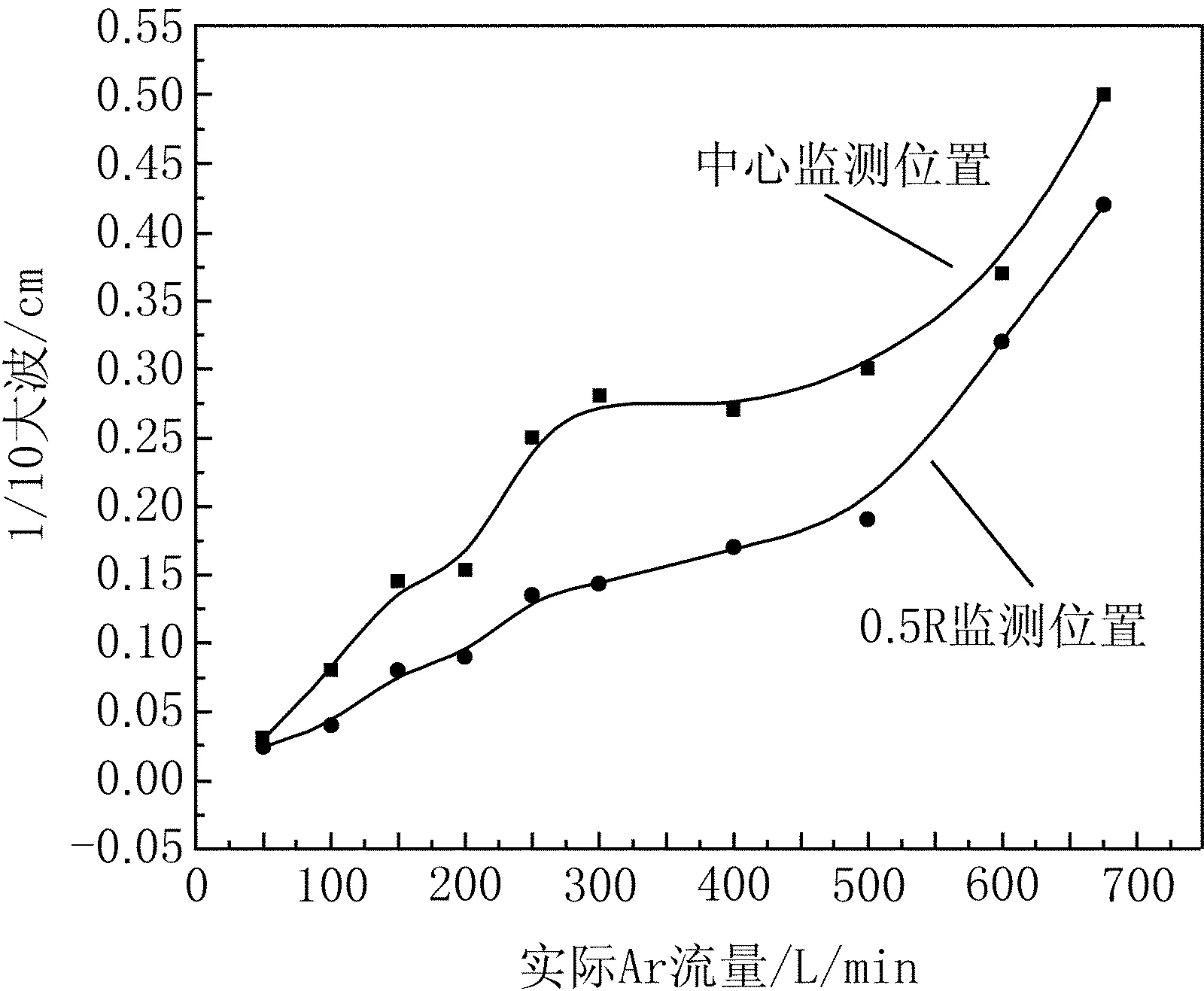

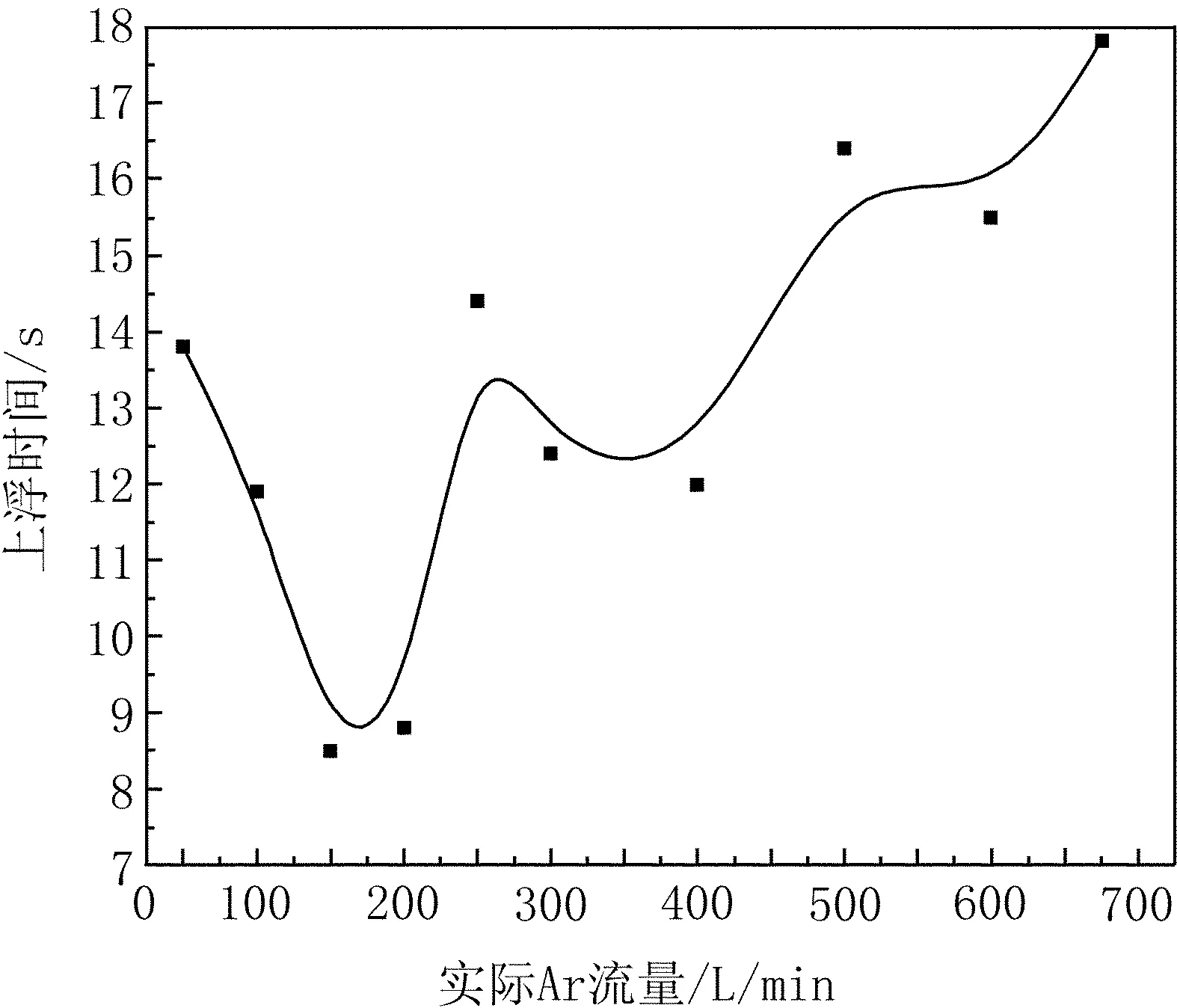

3.3 夾雜上浮時間

夾雜上浮時間與吹氬流量的關系見圖6。

圖6 夾雜上浮時間與底吹流量間的關系

由圖6可知,夾雜上浮時間隨流量的增大先減小后增大。但繼續增大底吹流量,夾雜到達液面時不能被頂渣及時捕獲反而會隨環流在鋼包中作循環運動。同時,隨吹氬流量增大,循環鋼液對頂渣的剪切力增大,頂渣容易被卷入鋼液環流中,均不利于其被鋼包頂渣吸附。因此,底吹流量為170L/min~180L/min時,夾雜上浮時間最短,為去夾雜的最佳流量。

3.4 生產應用

優化的底吹氬參數應用于某鋼廠彈簧鋼系列產品的生產,經LF處理,實現了對鋼水潔凈度的有效控制,鋼中W(S)可從0.020%降到0.010%以下,并實現穩定控制;鋼中W(T.O)由平均80×10-6控制在<30×10-6;鋼中W(H)<2.0×10-6;鋼中W(N)控制在55×10-6以下。

4 結論

1)底吹流量設定為600L/min時,鋼渣界面反應動力學條件得以改善,可保證將鋼中W(S)降到0.010%以下,并實現穩定控制。

2)采用170L/min~180L/min的底吹流量,可有效去除夾雜,鋼中全氧W(T.O)<30×10-6。

3)實現了對彈簧鋼系列產品鋼水潔凈度的有效控制。

[1]張鑒.爐外精煉的理論與實踐[M].北京:冶金工業出版社,1991:230-232.

[2]歐陽守忠等.鋼包吹氬技術在武鋼的應用與改進[J].煉鋼,1998(6):20-23.

[3]朱苗勇.吹氬鋼包氣液兩相流行為十年研究進展及其分析[J].化工冶金,1993,Vol.14(3):73-76.

·業界動態·

山鋼集團萊蕪鋼鐵寬幅超薄9Ni超低溫用鋼板開發成功

萊蕪鋼鐵寬厚板事業部成功開發出5mm×3700mm寬幅超薄LNG儲罐及運輸船舶用9Ni超低溫用鋼板,此極限規格產品的成功開發填補了國內空白。超薄9Ni鋼板是冶金行業公認的開發技術難度最大的鋼板產品之一,對純凈度、超低溫韌性及鋼板表面質量要求極高,是建造液化天燃氣(LNG)儲罐和運輸船舶深冷條件下使用的材料。該產品的成功開發,為極限規格Ni系列超低溫用鋼進一步國產化奠定了基礎,增強了該事業部拓市增效的競爭力。

太鋼成功軋制國內最薄熱軋水電用鋼

太鋼成功軋制出國內最薄的熱軋水電用鋼,填補了國內超薄熱軋水電用鋼的空白。通過熱軋工藝的優化實現省去冷軋環節,一舉扭轉了我國水電用該鋼種長期依賴冷板的局面。“以熱代冷”的生產過程能耗更低,排放更少,助力我國水電用鋼領域實現“綠色”新突破。此次成功軋制的熱軋鋼板屬國內最高級別的水電用鋼,是水電用鋼領域的高端品種,主要應用于水輪機等大型水力發電機組。由于該類產品對厚度公差和板形的要求極為苛刻,過去,我國一直通過冷軋工藝來實現。此次太鋼成功試制的熱軋板,是通過嚴格的工藝優化和控制,其厚度公差和板形完全可以和傳統工藝生產的產品媲美,而且其不經過冷軋工藝免去了酸洗和二次加工環節,能耗更低,排放更少,更加綠色環保。

Study on Physical Simulation of Argon Bottom Blowing for the Ladle Furnace

Guo Peng

(Anyang Iron & Steel Group Co., Ltd. Anyang 455004)

Water modeling experiments to simulate the 130t ladle furnace manufactured were conducted. Flow parameters in the LF, including level fluctuation, mixed time and inclusion floated time were studied. The results showed that optimal technological parameters for deep-desulfurization and inclusion removal in the LF ladle were 600 L/min and 170~180L/min respectively and favorable effects could be achieved with above mentioned parameters. The theoritical proof was provided for the process technology.

Ladle furnace Argon bottom-blowing Physical simulation

郭鵬,男,1978年出生,畢業于鄭州輕工業學院機械工程及自動化專業,學士,機械工程師,長期從事設備管理工作

TF769.2

A

10.3969/j.issn.1001-1269.2015.03.005

2015-01-14)