曲軸自動生產線的調試與完善

文/朱舸,趙春霞,卓偉·中國重汽集團公司濟南鑄鍛中心

曲軸自動生產線的調試與完善

文/朱舸,趙春霞,卓偉·中國重汽集團公司濟南鑄鍛中心

曲軸自動化鍛造生產線與傳統的生產線相比,具有生產效率高、節拍穩定、工藝穩定的明顯優勢,同時對設備系統和工藝有著更高的要求,曲軸自動生產線的調試過程,實際上就是進行現場諸多因素的完善過程。

曲軸自動生產線的構成及工序過程

該生產線主要由中頻感應爐、φ1000mm輥鍛機、KP12500楔式熱模鍛壓力機、16MN切邊機、2MN扭擰機、20MN校正機、機器人、總線系統等設備構成。

曲軸生產工序如下:電爐上料→電爐加熱→電爐出料→輥鍛機→1#機器人→1#周轉臺→2#機器人→KP12500熱模鍛壓力機→噴淋機器人→4#機器人→2#周轉臺→5#機器人→3#周轉臺→6#機器人→切邊機→4#周轉臺→7#機器人→扭擰機→5#周轉臺→8#機器人→曲軸控冷線→曲軸鍛件。

曲軸生產線調試、試生產過程中出現的問題

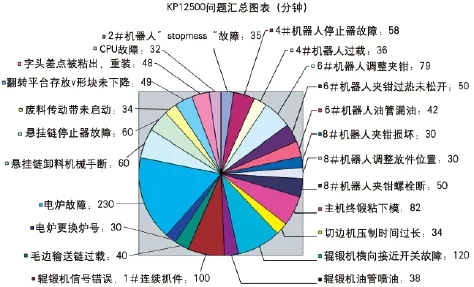

由于曲軸自動生產線工序環節眾多,每個環節的問題均有可能造成生產線的故障停機,圖1所示為曲軸生產線調試生產一個月內的問題匯總。

圖1 曲軸生產線問題匯總

由圖1可見,造成生產線停線的故障種類、次數繁多。進行歸類整理發現,造成生產線停線的故障多屬于設備系統故障和工藝方面的問題。

設備系統方面的常見問題及解決

主要問題是機器人本身報錯的故障、設備單機本身故障及總線系統的通訊類故障。

⑴機器人報錯的故障。

機器人程序不完善、參數設置不當造成機器人的過載報錯;機器人夾鉗在生產過程中由于高溫、受力產生變形,抓取、擺放工件位置偏移造成的過載報錯。

解決辦法包括:①在做好機器人負載測試工作的前提下,完善程序、調整參數;②對夾鉗進行熱防護、空冷或水冷降溫,改進夾鉗結構;③定期檢查機器人夾鉗情況,及時維護、更換。

⑵設備及通訊故障。

設備及通訊故障主要集中在設備通訊、液壓系統的穩定性方面。通過提高電子元件的穩定性以適應曲軸生產線現場的高溫、振動、粉塵、水等惡劣環境。尤其是通訊線纜的接插端,要保證清潔、密閉、牢固。

工藝方面的常見問題及解決

在調試階段主要出現了頂料桿不回位、鍛件粘模、鍛件局部不滿模等問題。

⑴頂料桿不回位的故障。

產生頂料桿不回位問題的原因包括:①頂料桿變形,無法順利回位;②頂料回位彈簧疲勞,力量不足以將頂料桿壓回;③孔與桿的間隙超差,在鍛造過程中,有金屬流入頂料孔與頂料桿間隙中,將頂料桿卡死(圖2)。由于頂料液壓系統力量遠遠大于頂料桿復位的彈簧力量,所以以上情況會造成頂料桿不回位(圖3)。

由于曲軸自動生產線在鍛造過程中出現模具頂料桿不能回位的情況,只能進行局部冷卻、拋光等臨時手段,而效果往往不好,最終只能停線,拖出模箱、拆卸模具,至少會造成停線8小時,因此,對于該問題必須進行徹底的解決。

解決鍛模頂料不回位的辦法包括:

①模具安裝階段。每次安裝鍛模時要更換檢測過的符合工藝參數要求的彈簧、頂料桿。安裝過程中,要對頂料桿與模具頂料孔的間隙進行測量,嚴格控制間隙。既保證頂料桿上下順暢,又確保鍛打過程中金屬不能流入間隙內。

圖2 金屬流入頂料孔與頂料桿間隙中

圖3 預鍛下模頂料桿不回位

②模具拆卸階段。模具拆卸后要對頂料桿、彈簧進行尺寸和參數測量評定,并對使用情況進行統計,制定出合理的定期淘汰制度,杜絕超期服役。

③鍛造生產階段。要求生產線監控巡檢人員密切關注鍛模頂料的回位情況,尤其是新模具上場初期,及時發現問題,主動停線,避免機器人放件時與下頂料桿出現干涉,造成生產線急停的被動局面。

⑵粘模故障分析與解決。

粘模多因模具老化、磨損、鍛模潤滑不足等原因引起,可通過定期保養模具、監控模具實時溫度及鍛模的石墨潤滑劑的附著情況來盡量減少粘模現象。鍛造過程中無論是在鍛打、切邊、扭擰、校正工序均有可能出現粘模情況,而對自動化生產線而言,由于目前沒有監控粘模的手段,一旦出現會造成機器人與鍛件撞擊、鍛件落下砸壞夾鉗等嚴重后果,會直接造成生產線的故障停線。所以在調試過程中要重點監控、盡量避免。

因此要做好以下工作:①檢查各設備頂料系統,確認完好后方可進行鍛造生產;②定期維護保養模具,及時修磨拋光,減少粘模的出現;③在抽檢區域對曲軸的厚度、毛邊的變化進行實時監控,及時調整鍛打參數;④在調試階段工藝穩定之前,要對各工序進行監控,及時發現粘模情況,進行控制切斷操作,避免設備、工裝受損。

⑶模具的冷卻、潤滑過量造成的缺陷。

在傳統的曲軸鍛造中,曲軸的法蘭端(大頭)很容易鍛打成形,極少出現不滿模的缺陷(圖4),而在自動生產線試生產過程中,卻發生了小批量充不滿的情況。按照坯料是否足夠、金屬流動是否順利、模具溫度是否過低等原因進行分類識別。

圖4 曲軸法蘭端(大頭)出現的不滿模

首先通過對下線的毛邊進行觀察,若毛邊厚度、寬度均符合要求,說明坯料足夠。同時由于該曲軸工藝在熱模鍛壓力機上經過了驗證,所以應該考慮是自動化線上特有的因素造成的產品缺陷。

鍛打區域在完成模具的冷卻、潤滑之后,進行觀察,發現下模有明顯的積水(圖5),這是造成曲軸法蘭端不滿模的直接原因。形成積水的原因一般為:①冷卻、潤滑噴淋量過大,下模大量殘液,造成鍛打時不滿模;②模具端部溫度過低,無法將水分蒸發,積累了殘液。

圖5 曲軸預鍛模下模型腔內的殘液

進一步分析,模具冷卻、潤滑配方未發生更改,噴淋時間和噴淋量理論上沒有增加,那么產生積液的原因只能是曲軸法蘭端的模具端部預熱溫度過低,或者冷卻水、石墨電磁閥關閉不嚴,導致實際噴淋量超出需要值,造成下模出現大量殘液。

解決的辦法包括:①監控模具預熱溫度,達到工藝要求溫度時再開線生產;②監控鍛打過程中模具的溫度變化情況,適度微調冷卻配方,控制模具溫度;③對噴淋系統電磁閥定期檢查,及時排除泄漏現象。

結束語

對于自動化曲軸鍛造生產線而言,由于工序環節繁多,而任何一個環節的差錯往往都會造成整條生產線的故障停產或者產生批量的廢品、不良品,所以在試生產時要重視細節,消除每一個看似細微的不足,持續完善,才能確保自動化曲軸鍛造生產線的正常運行。