齒輪精鍛工藝的應用

文/黨軍·陜西法士特汽車傳動集團有限責任公司

齒輪精鍛工藝的應用

文/黨軍·陜西法士特汽車傳動集團有限責任公司

黨軍,鍛造工藝主管,工程師,主要從事鍛造工藝設計、工裝設計和設備調試。多項創新獲省市職工技術創新二、三等獎。

齒輪是傳遞運動和動力的最基本的零件之一,精鍛工藝生產齒輪是一種極具開發前景的新工藝、新技術,相對傳統的切削加工而言,精鍛齒輪改善了齒輪的組織和性能。精鍛使金屬三向受壓,晶粒及組織變細,致密度提高,微觀缺陷減少;精鍛還使金屬流線沿齒形連續均勻分布,且少、無切削加工,提高了齒輪的機械性能和材料利用率。一般來說,精鍛可使齒輪強度提高20%以上,抗沖擊強度提高約15%,抗彎曲疲勞強度提高約20%,齒輪的使用壽命延長1倍以上。

熱溫冷復合工藝

齒輪精密鍛造多采用熱冷聯合、溫冷聯合精密成形技術,鍛件變形主要由熱、溫鍛階段完成,重要尺寸由冷鍛工藝保證。綜合利用熱成形、溫成形與冷成形工藝特點,制造尺寸大、精度高的鍛件。典型的齒輪精密鍛造工藝流程為:下料→車削外形或拋丸坯料→涂防氧化皮石墨涂層→少、無氧化感應加熱→鐓粗→鍛造→高溫回火→拋丸→清洗→切邊、沖孔→涂潤滑劑→冷精整。此套工藝流程關鍵點如下:

⑴車削外形或拋丸坯料。

如果機床達不到工藝要求,則需采用車床車削保證精度,根據鍛件特點坯料可采取部分車削,以減少成本。

⑵加熱脫碳、氧化的防護。

涂抹防氧化涂層前需對坯料進行清潔,并預熱到110±10℃,否則達不到涂層附著效果。涂層必須晾干,坯料進加熱爐前應盡量輕拿輕放,防止涂層磕碰脫落,影響使用效果。加熱溫度不能高于1000℃,否則涂層就會失效,因此熱鍛比溫鍛更要注意控制坯料的氧化速度。采用中頻感應加熱爐加熱,使用紅外檢測儀控制料溫并對坯料進行分選,是實現精密鍛造的必備條件。

⑶鍛造模具潤滑。

潤滑是精密鍛造的成敗關鍵,如果潤滑劑選擇不當,造成脫模困難,會嚴重影響鍛件表面質量,達不到工藝要求,而且模具壽命也會受到很大的影響,水基石墨脫模劑能很好的滿足這種使用要求。自動潤滑裝置可根據不同的鍛件型腔調整噴灑范圍,按預定要求潤滑、冷卻模具,能提高模具壽命,保證脫模順利。采用自動潤滑系統,還能解決人工噴灑不均、頻率不穩的問題。

⑷模具制造精度。

模具型腔精度直接影響到鍛件精度。采用的恒溫、恒濕、五軸高速硬銑工藝,能很好的保證模具型腔的精度要求,并且采用五軸高速硬銑技術,可以將計算機模擬、造型等技術直接轉化輸入,保證了數據的完整對接。利用機床的紅外測頭定位,使模具加工的人為誤差降到最小。在模具加工過程中,特別是在等高螺旋跨球距精修工序,機床球刀達到20000r/min時,冷卻液基本起不到潤滑冷卻作用,這時可以采用氣冷或者預先涂油冷卻,確保刀具壽命,而且最后工序需多次測量,特別跨球距尺寸,適時添加刀補,防止因讓刀出現的尺寸不合格現象。

模具型腔的漸開線齒形部分若采用慢絲線切割,適當多留余量并進行多遍切割,第一刀后每次切割余量控制在0.02~0.05mm,使用這種分步多次的加工方法,特別在拐角等復雜段,應及時增加附加動力,可保證齒形模具線切割時不發生變形。

⑸自動化操作。

采用機器人取料、放料,消除了人工操作時定位不準、節奏不穩產生影響質量的人為因素。為了將模具在使用過程中的磨損、彈性變形所造成的誤差降到最低,冷鍛齒模具材料需選用超硬合金,硬度達到58~60HRC,抗壓強度達到3900MPa。由于冷鍛齒模具具有高硬度、低韌性的特點,幾乎不能承受拉應力,因此需采用組合模具設計。采用齒模大過盈量壓入凹模,使齒模內圈盡量減小切向拉應力,以免造成模具開裂失效。

精密鍛造應注意的問題

在其他工藝參數不變的情況下,機床不同,鍛件的尺寸也不同。鍛打力大的鍛件尺寸大,滑塊下行速度快的鍛件尺寸小。這是因為鍛打力大時,金屬填充型腔時凹模彈性擴張量大,所以鍛件的尺寸也大;滑塊下行速度快,終鍛溫度高,熱收縮量大,鍛件尺寸小。所以模具的尺寸應在生產條件穩定,并進行試鍛后才能確定。

終鍛溫度對產品尺寸的穩定性影響極大,特別是跨棒距,如一個產品圖紙規定公差只有0.168mm,試驗發現終鍛溫度差10℃,跨棒距變動0.03mm左右。爐溫的高低、加熱時間的長短、操作時間的長短、滑塊下行速度的快慢、模具溫度高低、周圍環境溫度的變化都會造成終鍛溫度的波動。當跨棒距超出公差時,可將爐溫在范圍適當調整,讓跨棒距滿足圖紙要求;當溫度調整達不到要求時,應修改模具尺寸。

鍛件的飛邊對精度影響很大,鍛件的飛邊應均勻。如果凸、凹模之間的間隙不均勻,或者下料不精確,打出的鍛件飛邊會有缺口或者一邊大一邊小,這不均勻的飛邊在鍛件冷卻時,會使環狀不圓,嚴重者會導致齒形徑向跳動超差。圖1所示為鍛件飛邊對比圖,圖中左側飛邊連皮均勻,這樣的鍛件廢品非常少。右側飛邊連皮形狀不規則,這樣的鍛件極易出現充不滿,且齒形跳動比較大。

圖1 鍛件飛邊對比

精密鍛造工藝

鍛件齒部冷收縮的控制

鍛件齒形尺寸是模具齒形設計的基本依據。導致模具齒形和鍛件冷卻后齒形產生差異的原因是模具型腔在終鍛溫度下的熱膨脹和在鍛造力作用下的彈性變形。在齒環精鍛時,變形力小,模具的彈性變形就小,不到鍛件熱脹量的5%。齒環熱鍛件的彈性恢復遠小于熱鍛件的收縮量,所以我們在設計時僅考慮熱膨脹因素對模具齒模的影響。

常規的做法是凡是精鍛后不再加工的尺寸,將齒模的尺寸設計成產品下偏差尺寸的1.009倍。齒模試鍛后將鍛件加工成成品,逐個測量尺寸,對沒有進入產品圖下偏差的尺寸,算出差值,根據差值修改齒模的尺寸,就可以加工出非常理想的齒模。

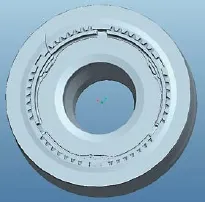

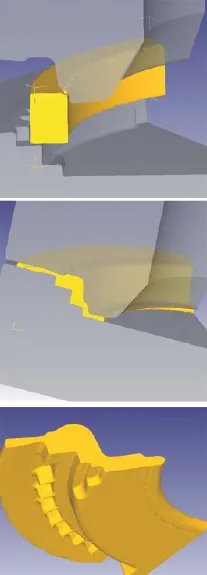

模具設計

模具設計軟件主要采用Pro/Engineer三維模具設計(圖2)和Deform-3D對金屬塑性變形過程進行有限元模擬。Deform-3D能直觀的演示整個金屬變形過程,表現生產過程中金屬的流動規律和各種因素對金屬變形的影響,以及成形過程中鍛件和模具的應力應變分布規律。鍛件成形模擬還能預測金屬塑性變形過程中可能出現的缺陷,并可以此為理論依據進行工藝優化和模具改進,這種有限元模擬方法可以縮短新產品開發周期和降低試制成本。鍛件成形模擬見圖3。

圖2 三維模具設計

圖3 鍛件成形過程模擬

精密鍛造工藝的應用

⑴閉式鍛造。閉式鍛造可用于傘齒輪和等速萬向節星形套等復雜零件的無飛邊成形。閉式鍛造的鍛件見圖4。

圖4 閉式鍛造的鍛件

⑵分流鍛造。分流鍛造可用于較大規格齒輪的精密成形。利用齒坯中心孔分流減壓,采用液壓機構對反向凸模進行背壓,利用較小載荷鍛造齒形。分流鍛造,組合凸模結構和背壓機構均是提高齒輪冷鍛整形模具壽命的有益措施。分流鍛造的齒輪鍛件見圖5。

圖5 分流鍛造的齒輪鍛件

結束語

對熱鍛或溫鍛后的鍛件進行冷精整,可以穩定的獲得DIN7級齒形成形精度,有效地提升鍛件精度水平和材料利用率,在降低成本的同時,提高了市場競爭力,采用精鍛工藝是齒輪鍛造企業提高經濟效益和競爭力的必要措施。