開卷擺剪在沖壓車間的應用

文/劉華剛·北京電子科技職業學院

開卷擺剪在沖壓車間的應用

文/劉華剛·北京電子科技職業學院

隨著汽車工業的不斷發展和沖壓工藝的日益進步,對于材料利用率的提升也越來越重視。材料利用率的提升,可以降低生產成本,減少能源消耗,提升產品的市場競爭力。部分制件由于形狀的原因,需要采用梯形料進行生產。梯形料在生產準備過程中可以通過兩種方式實現,一種是通過方形料兩次剪切切角,得到所需要的梯形料片,一種是通過開卷擺剪模,實現無廢料剪切,得到所需要的梯形料片。

兩次剪切生產梯形料

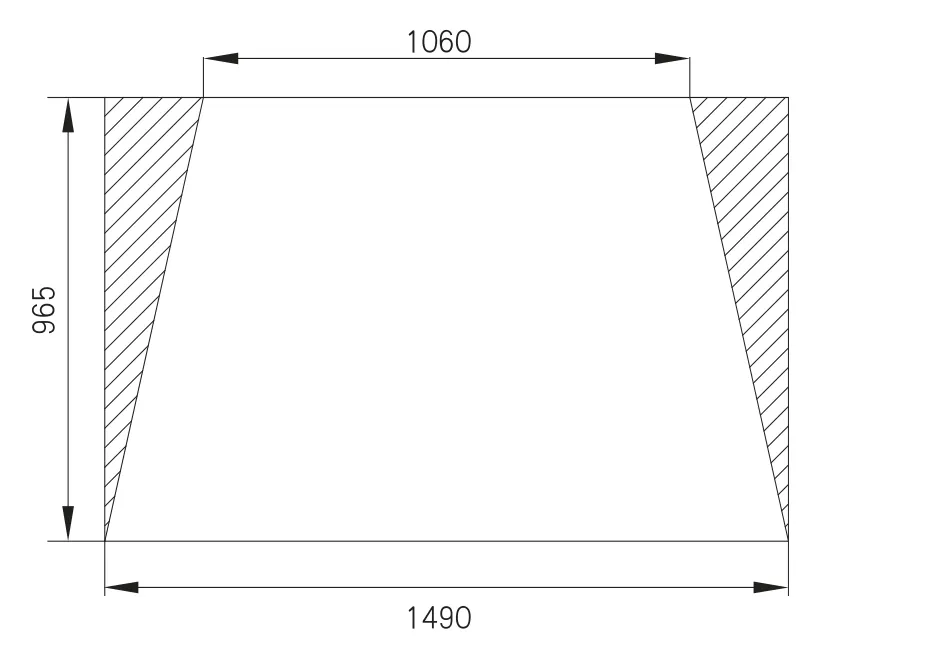

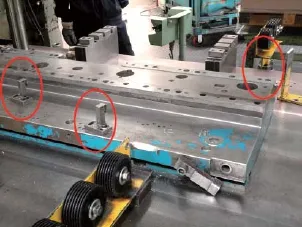

以某轎車后地板為例,材料牌號為HC180B+ZE,沖壓用規格為梯形料,在先期的生產過程中,沖壓車間是先接收到由廠家開卷剪切成的方形料,在沖壓車間500t壓力機上,由至少4名工人操作,將方形料通過兩次切角進行生產,如圖1所示。此張板料的重量為9.03kg,剪切后的梯形料重量為7.73kg,剪切所用模具如圖2所示。

圖1 單片剪切示意圖

圖2 剪切所用模具

圖2中標示處為定位塊,通過三點定位進行板料加工。生產時需要4個工人進行操作,此種生產方式存在以下缺點:

⑴生產效率低,需要加工人員多,操作較為復雜,一張板料需要進行兩次剪切才能得到一張成品料。生產節拍僅保持在6~7次/min,由于需要進行兩次剪切,因此單班最多能加工1200件成品。

⑵材料利用率低。此種加工方式材料利用率僅為85.57%,每片料有1.3kg的廢料。

⑶采用此種加工方式,碼放時為手工堆垛,手工碼放易導致料片堆放不整齊,致使在自動線生產時,拆垛分層磁鐵不能完全貼合垛料側面,分層吹氣系統不能使板料有效分層。在生產過程中拆垛機器人經常一次性抓取兩張以上板料,造成雙料檢測裝置報警,將抓取的雙料零件放到退料臺,再由加工工人人工干涉,造成經常性停機。另外,由于手工操作的誤差較大,加之定位塊簡易,定位并不是十分準確,造成料片尺寸有一定偏差。在自動線生產過程中,板料被放入模具時,由于板料尺寸偏差導致模具的傳感器感應不到板料,從而造成整條生產線停機,需由加工工人進入壓機手動調整板料位置,方可恢復正常生產。此問題的存在嚴重影響自動線的生產節拍,且對加工工人的生命安全構成隱患。

⑷采用此種加工方式,會使板料上有毛屑等污染物,在自動線生產時,影響設備清潔度,影響零件表面質量。

開卷擺剪模生產梯形料

開卷落料線概述

開卷落料線具備加工鋼料片和鋁料片的能力,尤其適用于生產表面優質(A級)料片。開卷落料線機組分為三個區域:開卷區域、壓機區域及堆垛區域。其主要由以下設備組成:上料小車和提升設備、單側開卷機、卷料引料臺、切頭剪、料片清洗機、校直機、活套坑、高性能進給輥、伸縮式輥臺、擺剪模、伺服落料壓力機、移動工作臺、料片輸出皮帶、配有高架磁鐵塊傳輸機的料片堆垛機、落料線堆垛站、配有獨立提升裝置的堆垛車及廢料收集箱。

開卷擺剪所用的擺剪模由機座、交流伺服驅動擺剪裝置、一個帶料片側面導向的導向輥臺、一個自動潤滑單元、一個帶清潔刀刃調節功能的剪組成。此模用于生產長方形、梯形和平行四邊形的料片。擺剪模基座由堅實的焊接框架和鋼板組成,用于固定壓機移動工作臺,其高度相當于切頭剪下刀刃到地面的垂直距離。擺剪模的上模沒有與壓機滑塊連接,壓機關閉時滑塊撞擊到模具開啟上模。由滑塊撞擊產生的上模加速度通過液壓緩沖器調節。移開模具頂部的蓋板可以提供一個維修緩沖器的入口。剪切后模具由螺旋壓縮彈簧打開,模具抵達其最終開口位置前,將被蝶形彈簧包阻尼,其余三個蝶形彈簧包支持下模完成擺剪運動,其中一個蝶形彈簧包位于帶有導向襯套的中間軸下,另外兩個蝶形彈簧包帶附加輪,位于軸外提供平衡。在剪切過程中,蝶形彈簧處于壓緊狀態,下模牢固地附在模具框架上,吸收剪切產生的力。剪切后,蝶形彈簧再次舉起下模準備擺剪。來自機座和擺剪單元制件搖擺面的塵土和污垢由一套清潔裝置刷出去。剪切刀片由長距離導向柱導向,次導向柱與自動潤滑單元連接。運輸和維修時螺旋彈簧片保持切頭剪打開。刀片由特殊合金鋼制成,并為增加使用壽命經過硬化和打底處理。刀片有四個切割面,都可以簡單的旋轉或更換。

擺剪裝置是一個齒形輪和小齒輪設計。齒形輪和小齒輪間的反斜線已調至最小,由此可以獲得高搖擺準確度。配有減振器的機械停機裝置可以限制搖擺角度和防止模具在運動控制故障時被破壞。該擺剪模用于厚度在0.5~2.5mm的鋼板上剪切矩形和梯形的工件坯料,卷料寬度介于400~2000mm之間,該操作自動完成并與開卷落料線集成。擺剪模帶有用于模具回轉的底座,下部底座回轉時角度介于-30°~+30°之間。該擺動操作由小齒輪連接的兩個齒輪電機控制,在裝在模具回轉底座下部的弧形導向齒條上運行,該擺動由開卷落料線控制。

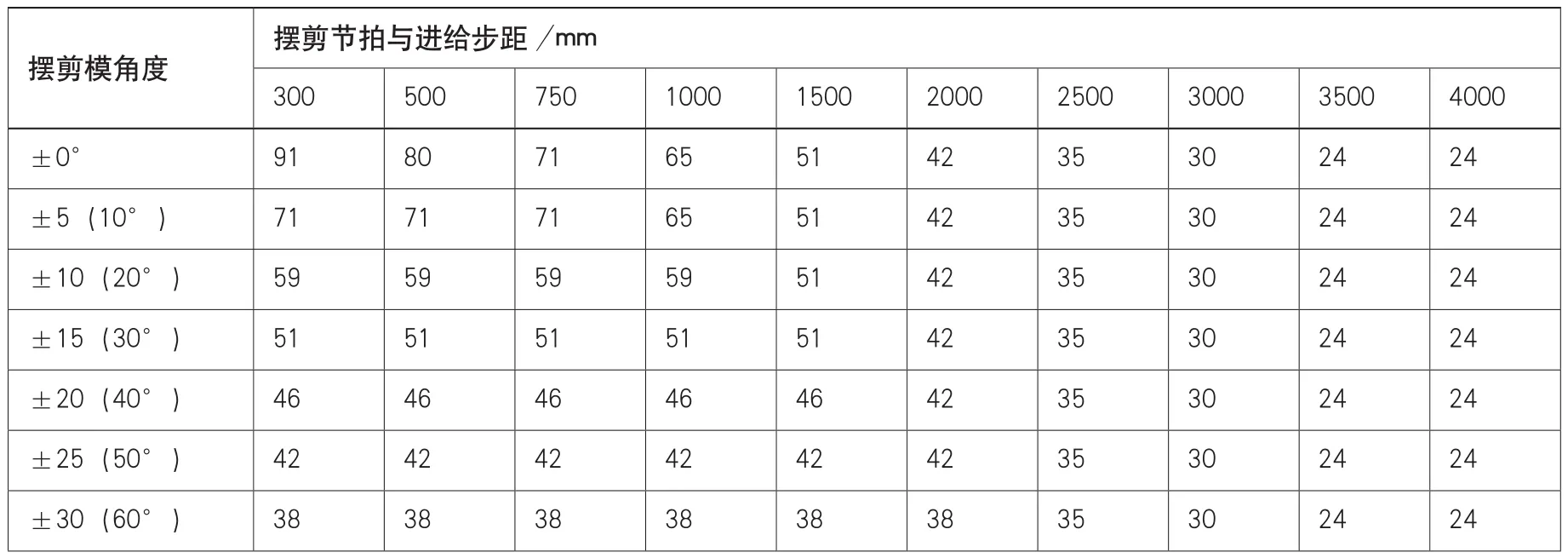

擺剪模的角度及材料的剪切長度與生產節拍的關系如表1所示。

圖3 開卷擺剪示意圖

開卷擺剪的生產方式

采用開卷擺剪方式生產梯形料的示意圖,如圖3所示。

采用開卷擺剪的生產方式,優點主要有以下幾項:⑴自動化生產,生產效率高,生產節拍可達每分鐘50件;⑵采用擺剪生產材料利用率提升到了100%,是無廢料剪切,每張板料的重量為7.73kg,每張板料能夠節省材料1.3kg;⑶采用自動化生產,能夠保證產品形狀大小的統一,且堆垛方式為自動化堆垛,保證了產品大小統一的同時,也能保證板料在料托上位置的統一,這樣在自動線生產時就不會出現由于板料不整齊、大小不一致而引起的停機;⑷采用自動化生產,能夠保證產品的潔凈程度。經開卷落料線擺剪生產的料片,表面潔凈等級可以與汽車外板相媲美,在自動線生產沖壓件的過程中,可以減少模具清潔時間。

結束語

在競爭日益激烈的今天,成本控制對于企業來說就顯得尤為重要。沖壓車間應用開卷落料線,轎車后地板改用開卷擺剪生產后,每件可節約材料1.3kg,一年計劃產量若為10萬輛,現階段電鍍鋅鋼板的價格約在9000~10000元/t,而廢料價格約為2000 元/t。通過改用開卷擺剪,僅后地板零件一年至少可以節約原材料成本100萬元。

表1 擺剪節拍與擺剪角度及步距間的關系