基于遺傳算法的混凝土泵車全局功率匹配

葉 敏,易小剛,蒲東亮,焦生杰

(1.長安大學 公路養護裝備國家工程實驗室,西安710064;2.三一重工股份有限公司 研究總院,長沙410100)

0 引 言

混凝土泵車是一種將混凝土泵的泵送機構、用于布料的液壓卷折式布料臂架和支撐機構集成在汽車底盤上,集行駛、泵送和布料功能于一體的混凝土輸送設備[1]。其工作過程可分為壓實階段、泵送階段和換向階段,相應負載成不均勻周期性變化。為了確保發動機的輸出功率,混凝土泵車的常規控制模式均將發動機設定在額定轉速點工作,此種工作方式雖然保證了動力的充足性,但往往卻使發動機工作在油耗較高的轉速區域,造成底盤動力系統的經濟性能下降。

國內外許多研究機構和企業對水泥混凝土泵車節能技術進行了研究。典型代表是德國的普茨邁斯 特(PUTZMEISTER)公 司[2]自 主 研 發 的Ergonic systems 系統,該系統根據不同的底盤和柴油機特性,將混凝土泵車的泵送排量與柴油機轉速聯合調節,使發動機輸出功率與液壓泵的需求功率保持一致,實現發動機與液壓泵的功率匹配。國內部分高校和企業也進行了混凝土泵的動力匹配研究[3-5],但其功率匹配僅以發動機燃油消耗率為約束條件,而對負載變化規律和液壓系統效率未加考慮,泵車的整體效率有待于進一步提升。

根據目前國、內外混凝土泵車節能發展的趨勢,本文從動力系統參數匹配的角度,通過試驗臺架對發動機和液壓泵的經濟性能進行測試,利用遺傳算法對各部件工作點進行優化。以某型混凝土泵車為研究對象,對泵車動力系統節能技術進行了研究,以提高混凝土泵車的功率利用率、降低其能耗。

1 全局功率匹配方法

1.1 基于發動機燃油消耗率的功率匹配

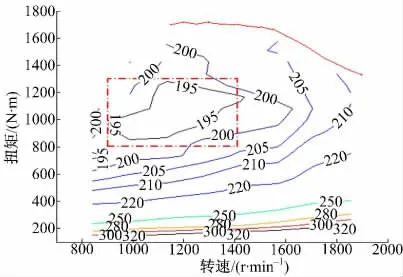

混凝土泵車的動力來源于發動機,圖1 為發動機萬有特性曲線,從圖中可以看出,發動機在每一個運行功率下,存在不同的轉速和扭矩組合。但僅有一個最經濟的工作點,就是等功率曲線(圖1 中雙曲虛線)和等油耗曲線(圖1 中橢圓形實線)的切點,此時在滿足負載功率消耗需求時燃油消耗率最低。將所有功率下的最經濟工作點連起來,就形成了一條最佳燃油消耗率曲線(圖1中S 線)。當發動機工作在最大功率或額定功率點時,生產效率最高,但燃油消耗也迅速增大;當發動機工作在最佳燃油消耗率曲線上時,經濟性最好。由于在泵車的整個工作過程中,最大功率工作模式的工作時間所占比重并不大,這就要求在合理確定各工作模式的基礎上,科學、合理地進行發動機與傳動部件的匹配計算,調整發動機的工作轉速點,使發動機在滿足動力性輸出的前提下,盡可能工作在經濟油耗區,減少動力系統的功率損耗[6-8]。

圖1 發動機萬有特性曲線Fig.1 Engine universal characteristics curve

發動機輸出轉速和扭矩是隨著液壓泵的壓力和流量變化的,而液壓泵的壓力和流量又取決于負載。混凝土泵車傳動過程中,由傳動關系可知發動機的輸出扭矩Me與液壓泵(變排量)的吸收扭矩Mb之間的函數表達式為:

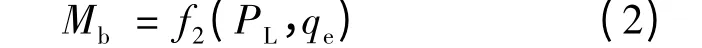

變量泵的負載特性表現為恒扭矩特性,變量泵扭矩Mb與外部負載壓力PL及變量泵排量qe之間的函數表達式為:

綜合式(1)(2)可得,發動機輸出功率Pe與外部負載壓力PL及變量泵排量qe及發動機轉速ne之間的函數表達式為:

由式(3)可知:對應于一定的負載壓力PL,改變變量泵排量qe或(和)發動機轉速ne,均可滿足負載的作業要求,但不同發動機轉速和液壓泵排量下,整機的燃油消耗不盡相同,存在優化組合問題。

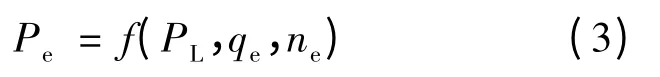

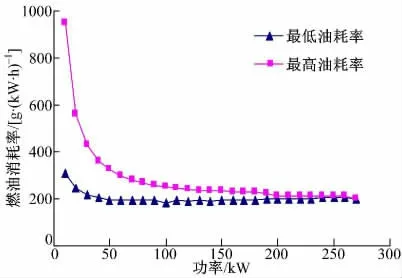

1.2 基于發動機燃油消耗率和液壓泵效率的全局功率匹配方法

性能一流的發動機和液壓泵,組合起來并不一定能保證性能一流的動力系統,其關鍵問題就是它們各自一流的優越性未能得到同時發揮。因此必須選擇合適的系統結構和控制策略進行全局功率匹配,以充分發揮各部件的優越性,實現總體燃油消耗率最低。由圖2 可知,在負載功率消耗為110 kW 時,基于發動機燃油消耗率進行功率匹配,則低速工作點n1的燃油經濟性(195 g/(kW·h))優于高速工作點n2的燃油經濟性(200 g/(kW·h))。綜合考慮發動機燃油消耗和液壓泵效率進行功率匹配,則工作點n2的總油耗約為246 g/(kW·h),反而小于工作點n1的總油耗(250 g/(kW·h))。可見單考慮發動機燃油消耗率進行功率匹配,系統的整體效率未必最佳。因此需以發動機燃油消耗率和液壓泵效率為約束條件,對系統總效率進行優化,通過恰當的功率匹配方法使發動機保持在最佳經濟區工作的同時也使液壓泵工作于高效率區。

圖2 不同工作點總體效率對比Fig.2 Comparison of whole efficiency of different work condition

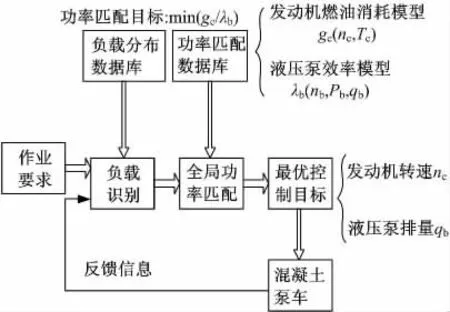

全局功率匹配的目標是在保持系統動力性和滿足作業要求的前提下,基于負載概率分布,以負載消耗功率和作業要求作為優化系統的輸入,通過組合優化算法輸出發動機轉速和液壓泵排量,使發動機和液壓泵盡量同時工作在高效區,實現系統效率的全局最優,結構示意圖如圖3 所示。

圖3 全局功率匹配示意圖Fig.3 Schematic of global power match

2 水泥混凝土泵車全局功率匹配

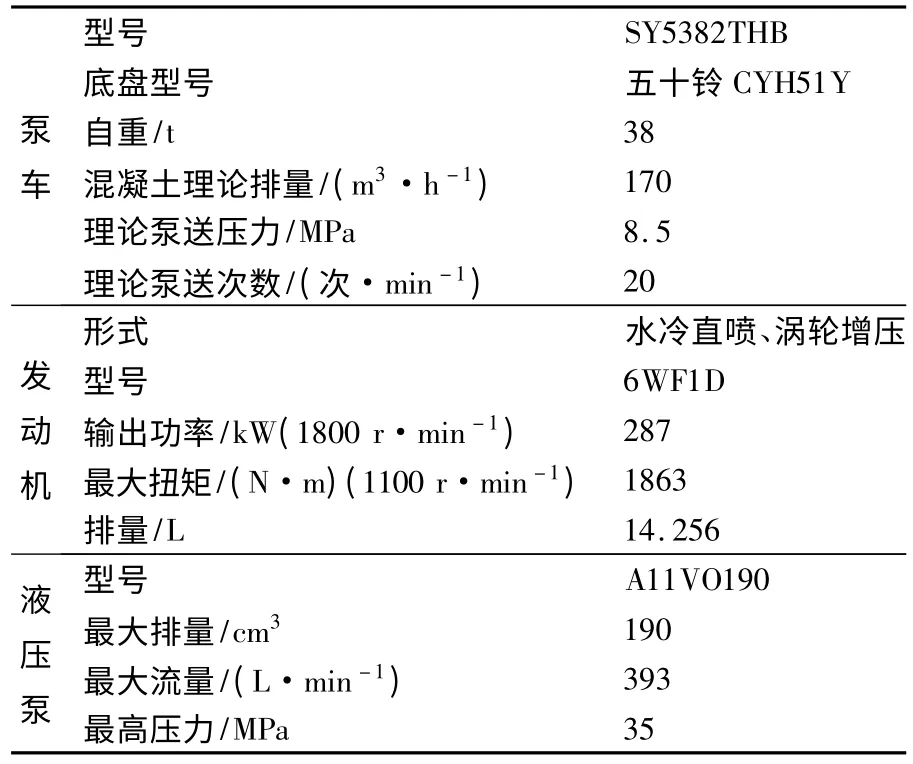

針對混凝土泵車進行了全局功率匹配方法的應用研究,泵車、發動機和液壓泵參數如表1 所示。

表1 泵車、發動機及液壓泵參數表Table 1 Parameters of the vehicle,engine and hydraulic pump

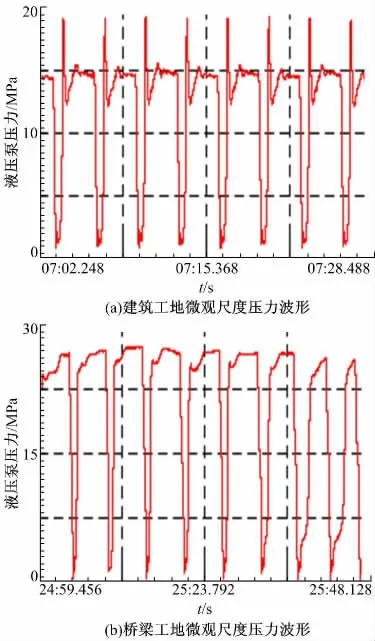

2.1 負載壓力和流量概率分布

為了揭示負載分布的特征和規律,對泵車在實際建筑工地(混凝土標號為C30)和橋梁工地(混凝土標號為C60)液壓泵的壓力和流量分布進行了統計分析[9-11]。通過數據采集儀采集的微觀尺度的壓力波形如圖4 所示,分別對應C30 混凝土和C60 混凝土施工工況。為了能清楚地反映負載壓力的特征,對泵車工作實際壓力數據進行了統計分析,分析結果如表2 所示。泵車在某建筑工地施工作業時,負載壓力為14 ~18 MPa 的概率超過了45%,中壓分布較多,負載壓力為6 MPa以下的概率為30%。橋梁工地液壓系統的最大壓力增至30 MPa,且絕大部分為中高壓,負載壓力為25 MPa 以上的概率為50%。從建筑工地和橋梁工地兩種壓力的概率分布可得出:①高壓分布的概率與負載阻力息息相關:水泥混凝土標號越大,阻力越大,高壓分布增多;標號越小,阻力越小,中低壓分布較多。②系統基本不出現低壓大排量和高壓小排量工作點。節能降耗應主要針對概率密度分布比較大的工況,即負載壓力為14 ~20 MPa 的工況進行研究,相應進行發動機、液壓泵和傳動系統的設計及選型,可以有效地提高泵車的總體能源利用率。

圖4 不同施工工況負載特征Fig.4 Load characteristics of different working condition

表2 不同施工工況的宏觀尺度壓力Table 2 Pressure of different working condition

2.2 發動機燃油消耗率模型

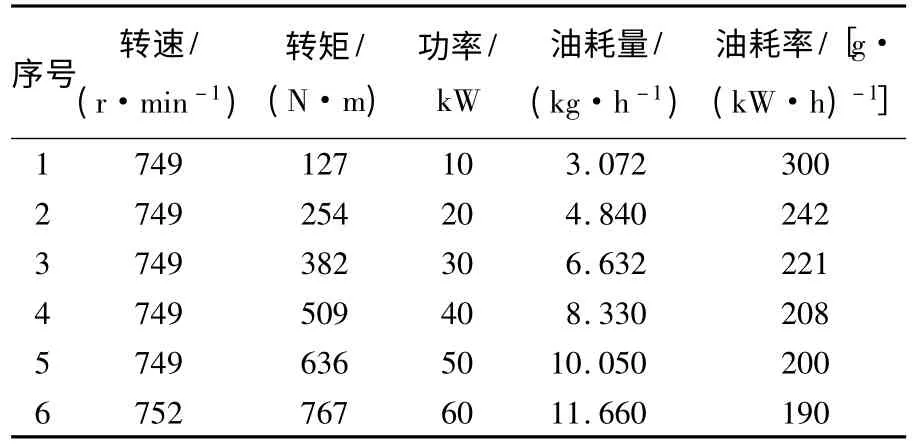

利用臺架試驗測試發動機的負荷特性,繪制出發動機燃油消耗率隨發動機扭矩、轉速變化的二維等值線圖,即發動機的萬有特性模型[12-14]。臺架功率起始值為10 kW,每次遞增10 kW,直到該轉速下的外特性最大輸出功率值。轉速從700 r/min 增至2000 r/min,每隔50 r/min 做一條負荷特性曲線。每個工況點重復3 次,每次測試5 min,測試結果取平均值,發動機試驗所測的部分燃油消耗率如表3 所示。

表3 發動機負荷特性部分試驗數據Table 3 Experiment data of the engine load characteristics

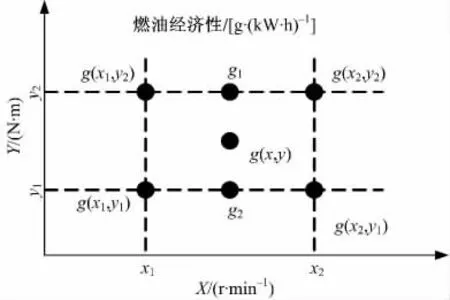

對于發動機萬有特性的建模,目前主要有兩種方法:①根據試驗所得數據列成矩陣來描述,計算時編寫插值函數提取;②曲面擬合的方法。曲面擬合法應用方便、速度快,但擬合誤差較大,特別是針對復雜曲面,且有可能引起其系數矩陣出現病態。而插值法的特點則是精度較高,適用于各種曲面,其精度的高低則取決于數據點的疏密程度。本文采用插值法,且將數據選取點盡量選密,從而真實地反映發動機萬有特性的局部特點。如圖5 所示,在計算中采用二元拉格朗日插值法,計算任意一點g(x1,y2)處的燃油消耗率,可通過式(4)插值計算。

式中:x 為轉速n;y 為轉矩T;g(x,y)為燃油消耗率。

圖5 二維拉格朗日插值原理圖Fig.5 Schematic of two dimensional Lagrange interpolation

通過插值法繪制的發動機燃油消耗率隨速度和扭矩變化的等值線圖如圖6 所示,圖中點劃線為發動機的基帶(轉速[850 1400]r/min,扭矩[800 1300]N·m),此區域內發動機的燃油消耗率小于200 g/(kW·h)。如果發動機工作時其轉速和扭矩落于基帶內,則系統具有較佳的燃油經濟性;如果合理設計分動箱傳速比或采用無極變速使發動機大部分工況點落于基帶內,則泵車的總體能源利用率將大幅提升。依據發動機萬有特性,分別找出等功率下燃油消耗率的極大值和極小值,可以分析出相同功率輸出在不同轉速時的油耗情況及節省空間。由圖7 可知,柴油機在小功率負荷工況下節油的空間較大,最大可達67%,大功率負荷工況節油空間較小,在功率為200 kW 以上時節油空間小于5%。

圖6 發動機燃油消耗率曲線Fig.6 Fuel consumption curve of the engine

圖7 柴油機等功率下油耗曲線Fig.7 Fuel consumption curve of engine with same power output

2.3 液壓泵效率模型

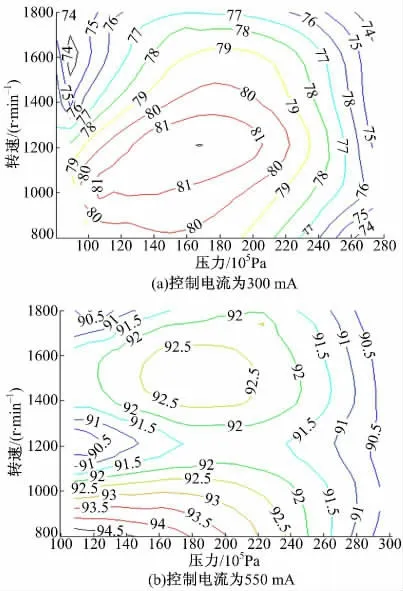

通過液壓泵試驗臺測試泵車主液壓泵效率隨泵出口壓力、轉速、排量的變化關系。采用多維拉格朗日插值法對試驗數據進行擬和,繪制出不同排量下,泵效率隨轉速、壓力的等值線圖如圖8 所示。由圖8 可見,在控制電流為300 mA(泵排量比為25%)和控制電流為550 mA(泵排量比為87%),泵的高效區位于左下角,即壓力為[10 20]MPa、速度為[800 1300]r/min。合理的功率匹配方案應使液壓泵大多數工況點落在高效區內。

圖8 液壓泵效率等值線圖Fig.8 Contour of the hydraulic pump efficiency

2.4 基于遺傳算法的全局功率匹配

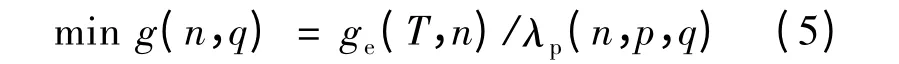

全局功率匹配的目標是依據負載概率分布、發動機燃油消耗和液壓泵效率,對不同的系統輸入,在不同的發動機轉速和液壓泵排量下輸出使整體燃油消耗率最低的工作點的相關參數[15-17]。總體燃油經濟性以發動機轉速和液壓泵排量作為參數。優化輸入為泵送作業要求所需的流量Q和主液壓泵的壓力P,而優化輸出為發動機轉速n 和液壓泵排量q,即在給定負載概率分布(Pi,Qi)的條件下,優化出使全局燃油消耗率最小的系統輸出(ni,qi),優化目標為:

建立發動機和液壓泵總體經濟性數學模型的約束條件為:

各優化變量為:

基于負載概率分布、發動機燃油消耗率和液壓泵效率的全局功率匹配經濟性參數優化是混合變量的非線性復雜優化問題。通過分析對比幾種優化方法,結合待研究問題的特點,采用遺傳算法對經濟性數學模型(在優化領域又稱為目標函數)進行組合優化。遺傳算法是一種具有宏觀生物進化意義的仿生算法。與傳統的經典優化方法相比,該方法不是從搜索空間的一個初始點開始的單點迭代搜索,而是從一個點群開始的全局尋優,在搜索信息上,該方法不需要函數的梯度信息和導數值,直接以目標函數就可以確定其搜索方向和搜索范圍,且有并行性和高效率特點。基于遺傳算法的混凝土泵車全局功率匹配過程為:

(1)編碼。在應用遺傳算法之前,需要首先確定編碼方法。編碼是把問題的可行解從其解空間轉化到遺傳算法所能處理的搜索空間的過程。編碼方法在很大程度上決定了如何進行群體的遺傳運算以及遺傳進化運算的效率。常用的編碼方法有二進制編碼、浮點數編碼和符號編碼等。

(2)適應度函數。適應度用于評價群體中各個體在優化計算中有可能達到或接近最優解的優良程度。顯然,適應度高的個體被保留的概率就大。用來度量適應度高低的關系式即為適應度函數。

(3)選擇。選擇的目的是從當前群體中選出優良的個體,使它們有機會作為父代為下一代繁殖子孫。選擇操作是建立在對個體適應度進行評價的基礎上,選擇操作就是確定如何從父代群體中按某種方法選取哪個個體遺傳到下一代群體中。常用的選擇方法有比例選擇、最優保存策略、無回放隨機選擇、排序選擇和隨機聯賽選擇等。本文選用最優保存策略,即當前群體中適應度最高的個體不參與交叉運算和變異運算,而是用它來替換掉本代群體中經過交叉、變異等遺傳操作后所產生的適應度最低的個體,從而防止遺傳操作對適應度最好個體的破壞。本文選擇函數參數為0.08。

(4)遺傳。用于從舊群體中產生出新的種群。包括交叉和變異兩種操作。交叉操作以交叉概率交換群體中隨機搭配成對兩個體的部分染色體,從而產生出新的個體,新個體組合了父輩個體的特性。變異操作以變異概率改變從群體中隨機選擇出的個體的某些基因值,它能有效避免局部最優。本文中,交叉算子綜合使用了算術交叉和簡單交叉,即在每一代的計算中,先進行算術交叉,再進行簡單交叉,以提高群體的多樣性。與交叉操作類似,變異也綜合使用了邊界變異、均勻變異和非均勻變異。這種對各種算子的綜合使用能充分發揮各算子的優勢,同時彌補其不足。本文交叉算子參數為[10,10],變異算子參數為[200,21003,200]。

(5)重復步驟(2)~(4),直到滿足終止條件,并以進化過程中所得到的具有最大適應度的個體作為最優解輸出,結束計算。本文進化代數為100。

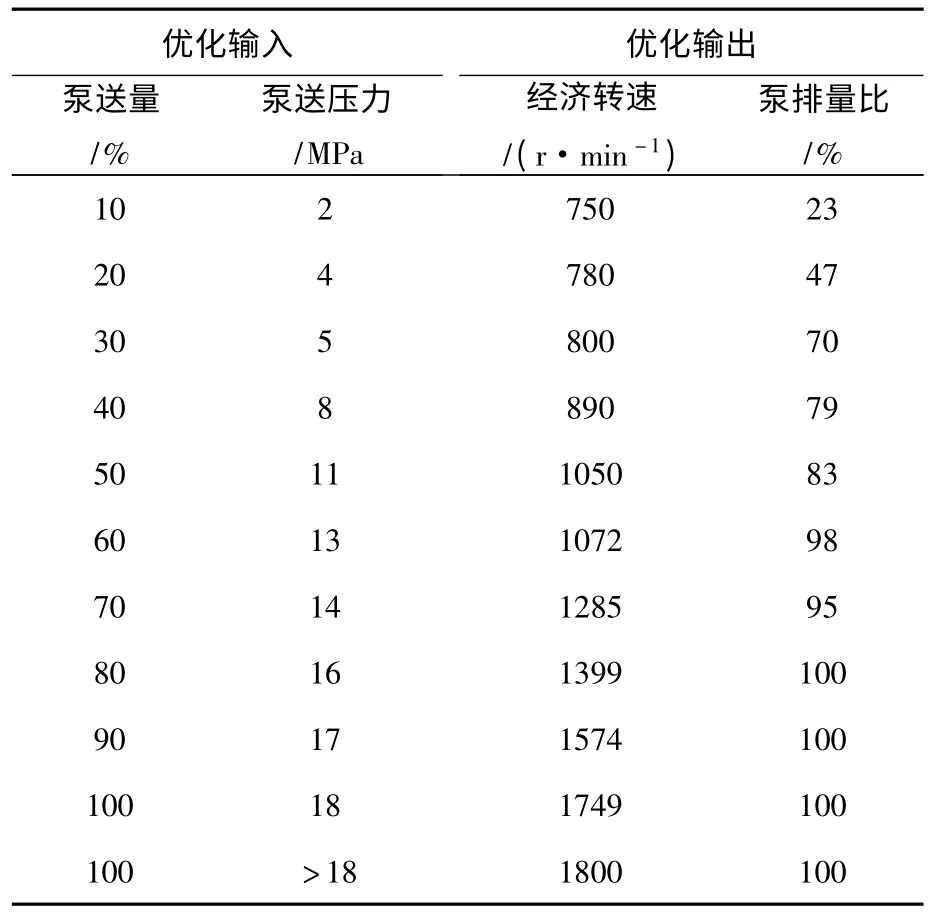

將建筑工地和橋梁工地負載概率分布進行匯總,重合疊加部分依概率進行取舍,即建筑工地有泵送壓力為4 MPa 的工況點,同樣橋梁工地也具有泵送壓力為4 MPa 的工況點,取工況點概率值較大點作為優化輸入,得到整個負載概率分布空間。遺傳算法優化結果如表4 所示。而在實際施工過程中,對于中間輸入點,則參照式(4)多維拉格朗日插值法進行求取,并對輸出結果進行平滑處理。如出現泵送排量為25%,泵送壓力為5 MPa 的工況點時,根據表4 輸出的控制目標為:發動機轉速為800 r/min、液壓泵排量為36%。

表4 遺傳算法優化輸入輸出表Table 4 Input and output tables of the GA

3 試 驗

為了驗證全局功率匹配方案的有效性,通過泵車打水試驗進行節能效果對比。在泵車輸送管上加裝可調節流彎管,模擬泵送負載工況,調節節流口開度,設定負載壓力。在主液壓泵出口加裝壓力傳感器,檢測系統的負載壓力。測試泵車在10%~100%不同泵送量下的5 min 燃油消耗,記錄實際的泵送次數,利用數據采集儀記錄柴油機的轉速和液壓系統的壓力。結合液壓泵排量和發動機轉速計算液壓泵的輸出流量。為避免溫度對油耗測量結果的影響,采用稱重法而非容積法測量油耗。對發動機油路進行改裝,將泵車底盤柴油機與油箱相連的進、回油管拔出,將油管接入泵車外的油桶內,將油桶吊起懸掛于稱重傳感器上,如圖9 所示。當工況穩定時,開始記錄稱重傳感器的數值,5 min 后再次記錄數值,計算不同泵送排量下的油耗量。

圖9 混凝土泵車節能油耗試驗Fig.9 Experiment of fuel consumption of truckmounted concrete pump

3.1 新、舊匹配方案對比分析

圖10 為新、舊匹配方案下柴油機轉速和泵排量對比圖,由圖10 可知,在相同工況下舊匹配方案下柴油機轉速在泵送量為67%以下為恒定值,新匹配方案在泵送量為0 ~67%時柴油機轉速比舊模式低,呈遞增趨勢,當泵送量超過67%時,兩種匹配方案下柴油機輸出轉速幾乎相同,這說明在大泵送量工況下為了滿足作業要求,柴油機需要工作在高轉速區域,輸出大功率;在小泵送量工況下,面對同種作業要求新匹配方案柴油機轉速比舊匹配方案低,可以有效地降低發動機燃油消耗。舊匹配方案下液壓泵開度在泵送量為0 ~67%時單調遞增,且與轉速的控制相對應,以滿足系統流量需求;在新匹配方案下液壓泵開度隨轉速的變化而變化,液壓泵的開度不再是單一遞增的,而是隨著柴油機轉速的變化而呈不同曲線,相比舊匹配方案下液壓泵開度的變化,新匹配方案下液壓泵開度的控制更為合理,更多處于大排量高效區。新匹配方案下,發動機轉速和液壓泵排量更多地工作于高效區。圖10 中出現的拐點是由于液壓泵的恒功率特性而導致的,匹配方案可進一步優化,確保輸出目標的單調性。

圖10 新、舊匹配方案下柴油機轉速和泵排量隨泵送量變化曲線Fig.10 Corves of both engine velocity and pump displacement varying with puming volume under new and old power matching methods

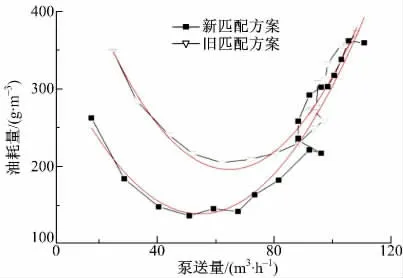

3.2 節能效果對比試驗

混凝土泵車經濟性及能耗評價指標主要為單位小時的油耗量、相同燃油下的工程量和相同時間內的工程量。從市場的角度而言,這些指標所反映的多、快、好、省的程度直接代表了用戶的真正需求。圖11 為新、舊控制方案下某種底盤泵車現場節能測試數據。

圖11 新、舊控制策略燃油消耗率對比圖Fig.11 Comparison diagram of fuel consume rate under new and old control methods

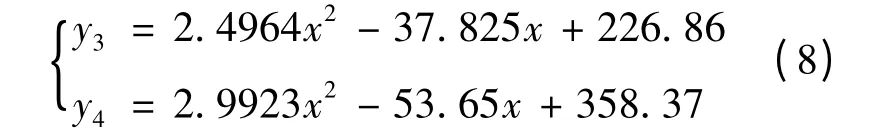

常規對比方案為點與點工況進行對比。將泵送排量設定為固定值后,調節節流彎管節流口使新、舊匹配方案在相同排量下的液壓泵壓力調節一致,但此種方法存在相當大的難度、且調節時間長。另外由于系統壓力采用壓力表顯示,顯示精度有限。本文采用綜合油耗率進行對比。由于液壓泵和發動機效率的連續性,基于泵車的數學物理特性可推斷,系統的總體燃油消耗率與泵送次數的關系應為連續光滑曲線。本文采用二次擬合對試驗數據進行擬合,而曲線與x 軸圍成的面積則與泵送單位立方混凝土所需比油耗成正比。

對離散數據點進行多項式擬合,新匹配方案的油耗曲線和舊匹配方案的油耗曲線擬合函數分別為:

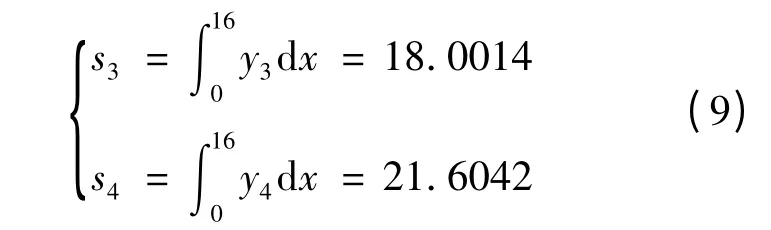

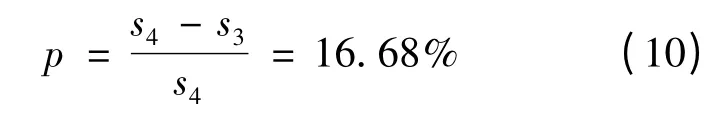

對擬合曲線函數做定積分,求得新、舊匹配方案的全工況油耗情況為:

相對節油率為:

試驗結果計算表明:在泵車最常用的泵送量(10 ~80 m3/h)的區域內,新匹配方案節能效果顯著,節油率可以達到22%~46%,泵車綜合節油率為16%。

4 結 論

在保持系統動力性和滿足作業要求的前提下,基于負載概率分布,以負載消耗功率和作業要求作為優化系統的輸入,通過組合優化算法輸出發動機轉速和液壓泵排量,使發動機和液壓泵盡量同時工作在高效區,實現系統效率的全局最優。

(1)混凝土泵車節能降耗應主要針對概率密度分布大的工況(即負載壓力為14 ~20 MPa 的工況)進行研究。

(2)發動機工作時其轉速和扭矩落于基帶內(轉速[850 1400]r/min,扭矩[800 1300](N·m)),則系統具有較佳的燃油經濟性。

(3)在300 mA 控制電流下(泵排量比為25%)和550 mA 控制電流下(泵排量比為87%),泵的高效區位于圖8 的左下角,即壓力為[10 20]MPa、速度為[800 1300]r/min。

(4)混凝土泵車新、舊功率匹配方案油耗對比試驗結果表明,在泵車最常用泵送量10 ~80 m3/h 的區域內,泵車節能效果顯著,節油率可以達到22%~46%,泵車綜合節油率為16%。

[1]陳庚順.現代混凝土泵車的發展趨勢[J].丹東紡專學報,2005,12(2):66-68.Chen Geng-shun.Developing trend of modern concrete pump vihicle[J].Journal of Dandong Textile College,2005,12(2):66-68.

[2]滕然偉.混凝土泵智能控制系統的研究與設計[D].武漢:華中科技大學機械科學與工程學院,2005.Teng Ran-wei.Research and design for the intelligent control of a concrete pump[D].Wuhan:School of Mechanical Science and Engineering,Huazhong University of Science and Technoogy,2005.

[3]李天宇,趙丁選,康懷亮,等.并聯式混合動力裝載機的參數匹配[J].吉林大學學報:工學版,2013,43(4):916-921.Li Tian-yu,Zhao Ding-xuan,Kang Huai-liang,et al.Parameter matching of paraller hybrid power loaders[J].Journal of Jilin University (Engineering and Technology Edition),2013,43(4):916-921.

[4]揭琳鋒,李悅,劉洪慶,等.混凝土泵車泵送作業節能控制策略[J].工程機械,2010,41(12):20-23.Jie Lin-feng,Li Yue,Liu Hong-qing,et al.An energy saving control strategy for pumping operation of concrete pump trucks[J].Construction Machinery and Equipment,2010,41(12):20-23.

[5]李仲興,王申旭,江洪,等.混凝土泵車動力系統功率節能匹配的研究[J].機械設計與制造,2011(6):76-78.Li Zhong-xing,Wang Shen-xu,Jiang Hong,et al.Research on power-matching of energy-saving for power system of the concerete pump truck[J].Machinery Design&Manufacture,2011(6):76-78.

[6]徐禮超,葛如海,常綠.典型工況下裝載機液壓系統載荷時間歷程的制取方法[J].農業工程學報,2012,28(6):57-62.Xu Li-chao,Ge Ru-hai,Chang Lü.Acquisition method of load time course of loader hydraulic system under typical operating conditions[J].Transactions of the Chinese Society of Agricultural Engineering,2012,28(6):57-62.

[7]胡仕成,劉曉宏,王祥軍,等.基于功率匹配的水平定向鉆節能控制系統研究[J].鄭州大學學報:工學版,2012,33(2):107-111.Hu Shi-cheng,Liu Xiao-hong,Wang Xiang-jun,et al.Study on energy-saving control system of horizontal directional drilling based on power match[J].Journal of Zhengzhou University(Engineering Science),2012,33(2):107-111.

[8]曾育平,曾發林,王超,等.混凝土泵車節能控制方法研究[J].工程機械,2010,41(4):20-24.Zeng Yu-ping,Zeng Fa-lin,Wang Chao,et al.Research of energy-saving control methods for concrete pump trucks[J].Construction Machinery and Equipment,2010,41(4):20-24.

[9]王佳茜,萬梁,陳祺.混凝土泵車節能技術研究[J].建設機械技術與管理,2012(6):98-101.Wang Jia-qian,Wan Liang,Chen Qi.Research on the energy saving technology of the truck mounted concrete pump[J].Product﹠Technology,2012(6):98-101.

[10]馬云.混凝土泵車動力系統功率節能匹配的研究[J].科技與企業,2012(14):299.Ma Yun.Research on power-matching of energy-saving for power system of the concerete pump truck[J].Science-Technology Enterprise,2012(14):299.

[11]王婷婷,陳瀟凱,林逸.車輛混合動力系統不確定性傳播與參數優化[J].農業機械學報,2013,44(8):21-26.Wang Ting-ting,Chen Xiao-kai,Lin Yi.Uncertainty propagation and parameter optimization of power system in hybrid electric vehicle[J].Transactions of the Chinese Society for Agricultural Machinery,2013,44(8):21-26.

[12]高峰,于洪光,柳桂國.交變負載下工程柴油機液壓轉矩均衡控制模型及試驗研究[J].機械工程學報,2012,48(18):160-165.Gao Feng,Yu Hong-guang,Liu Gui-guo.Modeling and experimental study on hydraulic torque compensation control system for diesel engine under the alternating load[J].Journal of Mechanical Engineering,2012,48(18):160-165.

[13]吳金桃.工程機械液壓系統功率匹配及控制技術研究[J].山西建筑,2008,34(18):355-356.Wu Jin-tao.Situation of hydraulic system power matching and control in construction machinery[J].Shanxi Architecture,2008,34(18):355-356.

[14]沈千里.工程機械液壓系統功率匹配及控制技術研究[D].長春:吉林大學機械科學與工程學院,2005.Shen Qian-li.Research of the hydraulic system power optimized matching and control technique in construction machinery[D].Changchun:College of Mechanical Science and Engineering,Jilin University,2005.

[15]Yasutaka T,Kenichiro N.Engine speed control system for construction machine[P].US Patent:6176126B1,2001-01-23.

[16]Shang Tong-lin.Improving performance of an energy efficient hydraulic circuit[D].Canada:University of Saskatchewan,2004.

[17]He Qing-hua,Hao Peng,Zhang Da-qing.Modeling and parameter estimation for hydraulic system of excavator's arm[J].Journal of Central South University of Technology,2008,23(6):382-386.