基于Workbench的無(wú)隔離環(huán)超越離合器片彈簧強(qiáng)度與疲勞分析

□ 徐燚偉 □ 初長(zhǎng)祥, □ 高 曉 □ 王松林 □ 梁永華

1.廣西科技大學(xué) 機(jī)械工程學(xué)院 廣西柳州 545006

2.廣西柳工機(jī)械股份有限公司 廣西柳州 545007

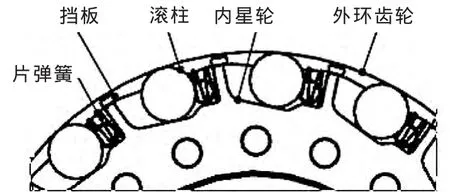

常見(jiàn)的ZL50裝載機(jī)通常匹配的是雙渦輪行星式變速箱,它主要是通過(guò)滾柱式超越離合器與液力變矩器聯(lián)合使用。其中滾柱式超越離合器(以下簡(jiǎn)稱超越離合器)可以根據(jù)負(fù)載的變化自動(dòng)把輸入一、二級(jí)齒輪(即Ⅰ、Ⅱ渦輪)的兩個(gè)動(dòng)力整合為中間輸入軸的一個(gè)輸出。圖1所示為無(wú)隔離環(huán)超越離合器結(jié)構(gòu),其中片彈簧為每個(gè)滾柱提供壓緊彈簧力,且與滾柱之間呈線接觸關(guān)系,受力均勻,相比普通彈簧而言,它更能保障滾柱與內(nèi)外圈處于良好的嚙合狀態(tài)[1]。

裝載機(jī)的作業(yè)工況復(fù)雜多變,完成一次裝載任務(wù)包括以下步驟:前進(jìn)-鏟料-倒車-前進(jìn)靠近卡車-卸料-倒車-停車。在一次循環(huán)過(guò)程中,超越離合器需要完成8次鎖止和分離,大約需要耗時(shí)45 s[2]。超越離合器每一次的楔緊和分離,片彈簧都要進(jìn)行一次壓縮和回彈。裝載機(jī)無(wú)故障使用周期按照8 000 h設(shè)計(jì),對(duì)于無(wú)隔離環(huán)超越離合器的片彈簧需要滿足512萬(wàn)次壓縮、回彈。可見(jiàn)片彈簧在超越離合器及整個(gè)傳動(dòng)系統(tǒng)中有著重要作用。

本文使用Pro/E建立片彈簧三維模型,并將模型導(dǎo)入到Workbench有限元分析軟件中進(jìn)行靜力結(jié)構(gòu)分析,結(jié)合材料的應(yīng)力-壽命曲線,使用Fatigue Tool模塊對(duì)其進(jìn)行靜力結(jié)構(gòu)分析和疲勞壽命仿真分析。

1 建立有限元模型

▲圖1 無(wú)隔離環(huán)超越離合器的組成

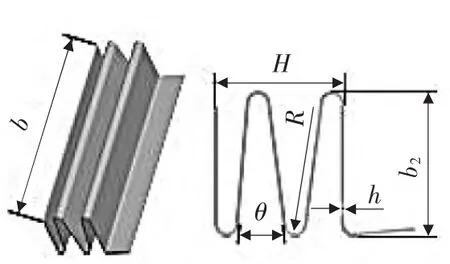

▲圖2 片彈簧基本結(jié)構(gòu)及參數(shù)

▲圖4 無(wú)隔離環(huán)超越離合器片彈簧受力模型

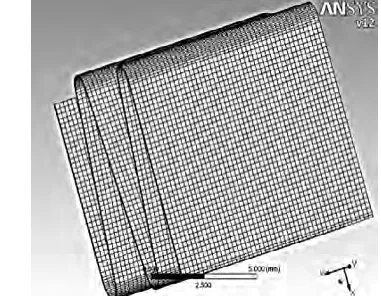

▲圖3 片彈簧的三維網(wǎng)格模型

如圖2所示,片彈簧基本參數(shù):自由長(zhǎng)度H=11 mm,厚度 h=0.115 mm,寬度 b2=10 mm,高 b=40 mm,折彎次數(shù)4折,折彎處過(guò)渡圓弧R=0.75 mm,折彎角度θ=20.64°。使用Pro/E構(gòu)建片彈簧三維設(shè)計(jì)模型,然后導(dǎo)入到Workbench對(duì)其進(jìn)行有限元分析。考慮到片彈簧的壓縮變形量是其厚度的數(shù)十倍,也為了保證計(jì)算結(jié)果的精確度,采用了一些措施:①采用正六面體單元進(jìn)行網(wǎng)格劃分[3],圖3為片彈簧的三維網(wǎng)格模型(由于片彈簧高度上是對(duì)稱的,為便于分析計(jì)算,取原模型1/4高度);② 在分析計(jì)算時(shí),打開(kāi) “大變形”,即:將“Solver Controls”中的“Large Deflection”處于“On”狀態(tài)。

圖4所示為無(wú)隔離環(huán)超越離合器片彈簧受力模型,片彈簧是通過(guò)擋板壓緊在超越離合器的內(nèi)星輪上,用來(lái)防止其軸向和徑向的竄動(dòng)。由于滾柱與片彈簧之間是線接觸的關(guān)系,且沿片彈簧長(zhǎng)度方向空間受力均勻。因此,為了準(zhǔn)確模擬片彈簧的受力情況,將片彈簧一端施加“Fixed Support”,在另一端的3/5處 ,即彈簧與滾柱接觸位置,施加垂直載荷Fn。

2 靜力結(jié)構(gòu)分析

片彈簧是保證離合器的滾柱與內(nèi)外圈處于良好嚙合狀態(tài)的重要壓緊元件,故對(duì)其剛度有特定的要求,既不能太大也不能太小。過(guò)大會(huì)造成解楔的困難,使離合器內(nèi)外圈分離遲滯;過(guò)小又會(huì)造成嚙合效率低,離合器打滑,進(jìn)而造成離合器傳動(dòng)失效。同時(shí),在整個(gè)工作過(guò)程中,片彈簧應(yīng)力變化次數(shù)多,變化幅度較大。因此,片彈簧要具有良好的彈性、韌性和塑性。本文選用SUS301不銹鋼,其強(qiáng)度極限為1 324 MPa,屈服極限為1 030 MPa,彈性模量E為206 GPa,泊松比為0.3。

2.1 剛度計(jì)算

2.1.1 有限元分析

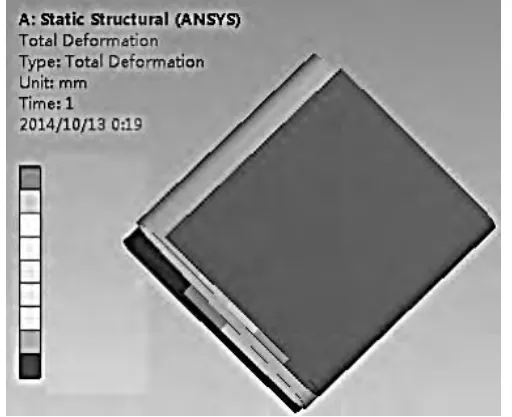

依據(jù)內(nèi)星輪結(jié)構(gòu),計(jì)算出片彈簧與滾柱之間的預(yù)緊力為 10.06 N[4],經(jīng)過(guò) Workbench分析求解得到如圖5所示片彈簧的等效總變形云圖。根據(jù)彈簧剛度的定義和Workbench有限元分析,片彈簧的最大位移量4.127 4 mm,片彈簧剛度2.44 N/mm。

▲圖5 片彈簧等效總變形云圖

▲圖6 片彈簧受力分析簡(jiǎn)化模型

2.1.2 理論分析

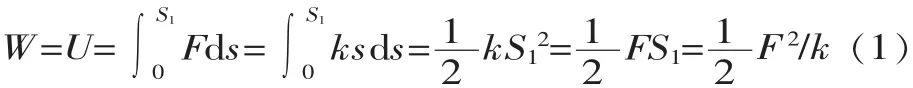

假設(shè)片彈簧在工況下壓縮彈簧時(shí)處于完全彈性階段,無(wú)塑性變形,因此有變形能U等于外力做功W,即:W=U。

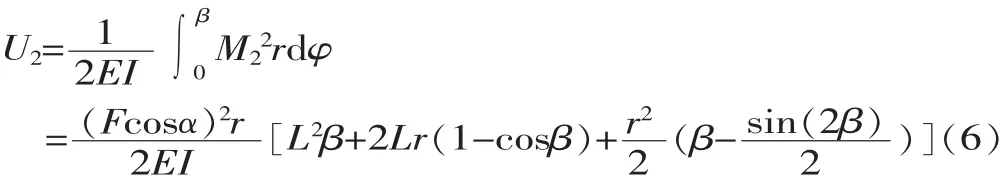

根據(jù)材料力學(xué)中能量法推導(dǎo)片彈簧的剛度和變形能計(jì)算公式:

式中:k為片彈簧剛度,N/mm;F為片彈簧受力,N;S為片彈簧變形(0~S1),mm。

式中:I為片彈簧截面慣性矩,I=bh3/12,mm4;M 為受力點(diǎn)的彎曲力矩,N·mm;l為受力點(diǎn)到支撐點(diǎn)間的距離(0~l1),mm。

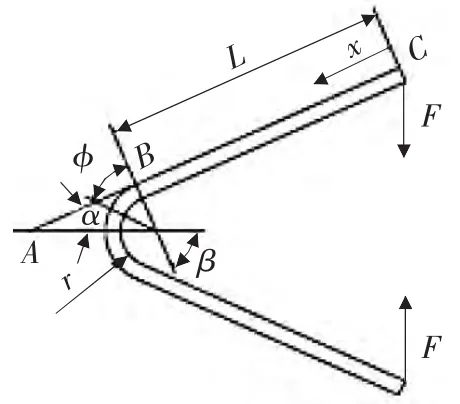

由于滾柱與片彈簧之間是線接觸的關(guān)系,且沿片彈簧長(zhǎng)度方向空間受力均勻。因此,可將片彈簧簡(jiǎn)化為平面受力模型進(jìn)行分析,即圖6所示的由圓弧和直線構(gòu)成的線彈簧問(wèn)題。其中:L為平直懸臂長(zhǎng)度,r為過(guò)渡圓弧半徑,α為片彈簧每?jī)烧壑g夾角的1/2,β為過(guò)渡圓弧圓心角的1/2,φ為圓弧上某一點(diǎn)到圓弧起始位置的夾角(取值范圍 0~β)。在懸臂BC段任意截面所受的彎曲力矩為:

式中:x為BC段某點(diǎn)到C點(diǎn)間的距離 (取值范圍0~L)。

在過(guò)渡圓弧AB段彎曲力矩為:

將式(3)代入式(2),可得在BC段變形能為:

將式(4)代入式(2),可得在過(guò)渡圓弧AB段彎曲變形能為:

由式(5)和式(6)可得ABC段彎曲變形能為:

將式(7)代入式(1),可知理論計(jì)算剛度為:

奇數(shù)折剛度計(jì)算:k1= 3EI

[L3+3rL2β+6Lr2(1-cosβ)+3r3

2(β-sin(2β)2)]cos2α

(9)

偶數(shù)折剛度計(jì)算:

2.2 片彈簧應(yīng)力分析

2.2.1 有限元分析

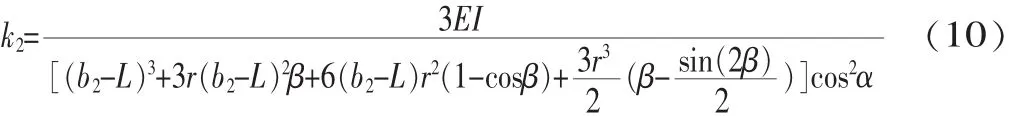

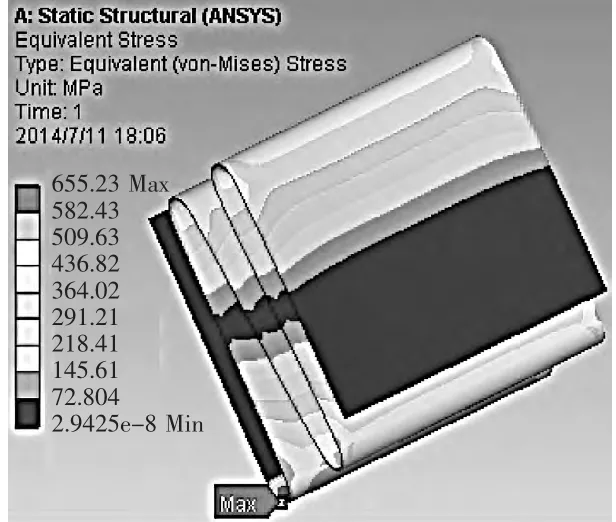

片彈簧三維網(wǎng)格模型經(jīng)過(guò)Workbench分析求解得到圖7所示的片彈簧等效應(yīng)力云圖。根據(jù)圖示應(yīng)力分布情況可知:從施加載荷位置起,應(yīng)力向片彈簧折彎處擴(kuò)展,每一折的施加載荷位置的應(yīng)力最小;片彈簧應(yīng)力最大值出現(xiàn)在每一折的折彎處,最大應(yīng)力為655.23 MPa;根據(jù)屈服極限1 030 MPa計(jì)算出屈服強(qiáng)度安全系數(shù)ns=1.57,大于安全系數(shù)推薦值 1.4[5],則應(yīng)力滿足設(shè)計(jì)要求。

▲圖7 片彈簧等效應(yīng)力云圖

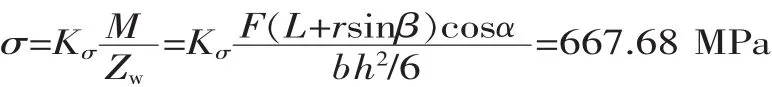

2.2.2 理論分析

當(dāng)片彈簧承受滾柱施加的壓力時(shí),片彈簧最大應(yīng)力出現(xiàn)在圖6片彈簧受力分析簡(jiǎn)化模型所示A點(diǎn)處。即:

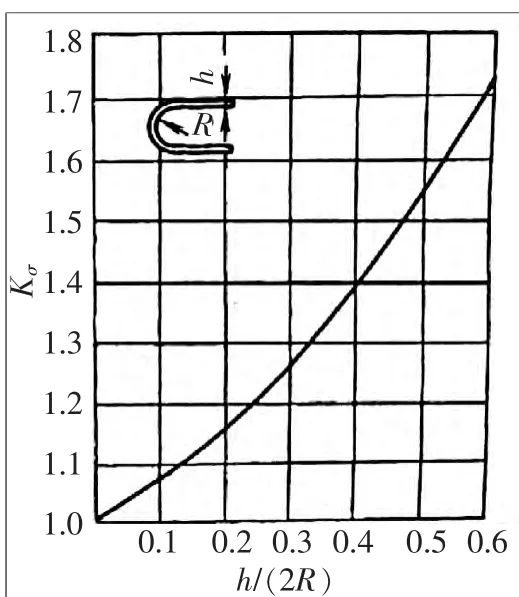

其中:Kσ為片彈簧彎曲部分應(yīng)力集中系數(shù)[6]; h/(2R)如圖8所示;Zw為片彈簧的抗彎截面系數(shù),ZW=bh2/6,mm3。

3 疲勞壽命分析

在Workbench仿真分析中,F(xiàn)atigue疲勞模塊拓展程序是基于應(yīng)力疲勞理論,它適用于高周疲勞[7]。片彈簧的最大應(yīng)力相對(duì)其屈服極限小很多,對(duì)于應(yīng)力通常比材料的極限強(qiáng)度低的情況,其主要失效形式是高周疲勞破壞。因此,本文將使用應(yīng)力疲勞理論的處理方法對(duì)片彈簧的疲勞壽命進(jìn)行分析。

3.1 應(yīng)力-壽命曲線

載荷與疲勞失效關(guān)系是通過(guò)應(yīng)力-壽命曲線(S-N曲線)來(lái)表示,如圖9所示為SUS301不銹鋼片彈簧的S-N(Semin-log)曲線。根據(jù)實(shí)驗(yàn)測(cè)得的應(yīng)力-壽命曲線通常是對(duì)材料的試件做彎曲或軸向疲勞測(cè)試獲取的單軸應(yīng)力狀態(tài)。然而,在實(shí)際工況下,部件可能處于多軸應(yīng)力狀態(tài)。同時(shí),影響應(yīng)力-壽命曲線有諸多因素,如平均應(yīng)力影響,試件的表面幾何結(jié)構(gòu)影響,施加載荷環(huán)境影響等。因此疲勞仿真設(shè)計(jì)需要引入平均應(yīng)力修正理論,從而將定義的單軸應(yīng)力狀態(tài)的S-N曲線轉(zhuǎn)化為考慮平均應(yīng)力影響。

▲圖8 片彈簧彎曲部分應(yīng)力集中系數(shù)

▲圖9 片彈簧的S-N(Semi-log)曲線.

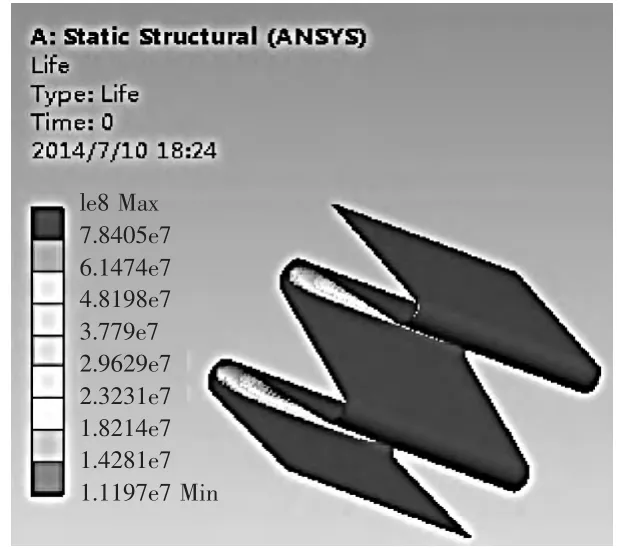

▲圖1 0 片彈簧等效壽命云圖

3.2 疲勞分析

用Workbench進(jìn)行疲勞分析是基于線性靜力分析理論,并且需要輸入材料的S-N曲線。在Workbench的Fatigue Tool模塊下確定載荷類型“Ratio”,平均應(yīng)力的修正理論“Soderberg”,應(yīng)力成分“Equivalent (Von Mises)”和實(shí)際部件與試件差異性的強(qiáng)度因子”Kf”。

圖10為片彈簧等效壽命云圖,圖11為片彈簧等效損傷云圖,是Workbench仿真分析軟件分別從壽命和損傷這兩個(gè)角度對(duì)片彈簧進(jìn)行分析計(jì)算結(jié)果。分析云圖 表明:片彈簧的最薄弱點(diǎn)出現(xiàn)在折彎處,最少可以承受1 119.7萬(wàn)次壓縮、回彈;片彈簧設(shè)計(jì)壽命與可用壽命最大比值約為0.46。此分析結(jié)果驗(yàn)證了片彈簧符合512萬(wàn)次壓縮、回彈的設(shè)計(jì)要求。

4 結(jié)論

(1)片彈簧結(jié)構(gòu)簡(jiǎn)單、便于安裝固定,能使?jié)L柱受力均勻,保障滾柱與內(nèi)外圈處于良好的嚙合狀態(tài),有利于提高無(wú)隔離環(huán)超越離合器的使用壽命。

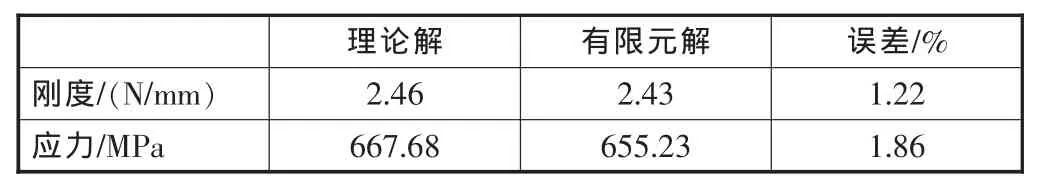

(2)根據(jù)表1片彈簧有限元解和理論解比較,有限元分析結(jié)果和理論計(jì)算結(jié)果相差很小,最大的應(yīng)力誤差也僅是1.86%。可見(jiàn),Workbench的分析結(jié)果精度較高。

表1 片彈簧有限元解和理論解比較

(3)Workbench靜力學(xué)分析和理論分析結(jié)果具有一致性,片彈簧的最大應(yīng)力出現(xiàn)在其折彎角處。根據(jù)Workbench的疲勞壽命分析,片彈簧的最小壽命和最大損傷值出現(xiàn)在其折彎角處,此結(jié)構(gòu)的片彈簧可以滿足至少512萬(wàn)次的疲勞壽命要求。同時(shí),Workbench有限元分析軟件為此類強(qiáng)度和壽命分析問(wèn)題的解決和改進(jìn)提供了一種有效途徑,具有一定的實(shí)際指導(dǎo)意義。

▲圖1 1 片彈簧等效損傷云圖

[1] 樊琳.片彈簧結(jié)構(gòu)超越離合器[J].機(jī)械制造,1996(10):12.

[2] 王松林,馬文星,胡晶,等.雙渦輪液力變矩器超越離合器的改進(jìn)及分析[J].吉林大學(xué)學(xué)報(bào),2013,43(7):922-927.

[3] 曲昌榮,巢凱年.鋼板彈簧有限元分析[J].輕型汽車技術(shù),2005(10);15-16.

[4] 成大先.機(jī)械設(shè)計(jì)手冊(cè)(第2卷)[M].北京:化學(xué)工業(yè)出版社,2008.

[5] 徐灝.機(jī)械強(qiáng)度設(shè)計(jì)中的安全系數(shù)和許用應(yīng)力[J].機(jī)械強(qiáng)度,1981(2):39-45.

[6] 張英會(huì),劉輝航,王德成.彈簧手冊(cè)[M].北京:機(jī)械工業(yè)出版社,2010.

[7] 蘭洪波.旋轉(zhuǎn)導(dǎo)向工具片彈簧強(qiáng)度與疲勞分析[J].天然氣技術(shù),2010,4(5):47-49.