基于數控程序重構的加工中心誤差軟件補償技術

□ 胡世軍 □ 劉 學 □ 王恩廣 □ 侯劍波 □ 陳玉榮

蘭州理工大學 機電工程學院 蘭州 730050

基于數控程序重構的加工中心誤差軟件補償技術

□ 胡世軍 □ 劉 學 □ 王恩廣 □ 侯劍波 □ 陳玉榮

蘭州理工大學 機電工程學院 蘭州 730050

論述了基于數控程序重構的機床軟件補償技術的原理,提出了無限插值定位確定誤差補償點的方法,克服了等間距確定誤差補償點法在間距內誤差無法控制的缺陷;研究了數控機床三種基本編程運動的數控程序重構算法;分析了反向間隙的補償;在FANUC Series 0i Mate-MC操作系統的VMC-860型三軸立式加工中心進行補償實驗,得出該補償技術能使數控機床的幾何誤差減少50%。

數控程序重構 無限插值定位 軟件補償

隨著計算機技術和測量技術的發展,機床誤差軟件補償技術日趨成熟。數控機床軟件補償技術研究的內容包括數控機床誤差模型的建立、誤差的參數測量和辨識以及誤差補償方法研究[1]。目前常用的誤差補償方法是通過建立的誤差模型修改數控程序,即數控程序重構。數控程序重構為軟件補償中非常重要的一環,其核心為誤差補償點的確定和基本運動的誤差補償算法。目前國內外采用的是等間距確定誤差補償點的方法,補償間距為預設的一個常數,存在間距內的誤差無法控制的缺陷[2]。本研究給出了一種能無限插值定位劃分誤差模型來確定補償點的方法,使機床的誤差補償有很大的柔性。

1 軟件補償原理

數控機床的基本功能是按照數控加工程序,使切削刀具與被切削工件之間實現準確定位和相對運動。首先需要建立理想指令與實際運動之間的誤差模型,然后將誤差值按照一定的計算方法反向疊加到 數控系統的插補指令上,使誤差部分抵消,實現誤差補償[3]。

用多體系統理論建立誤差模型,使用9線位移誤差及直線度誤差測量辨識數控機床整個工作區間內的全部21項幾何誤差參數,得出刀具理想運動軌跡和實際運動軌跡之間的誤差值E(x,y,z)[4]。

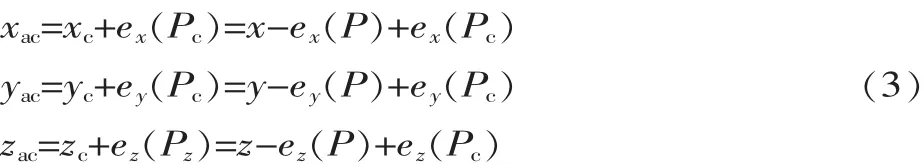

假設理想刀具軌跡上任意一點P的坐標為(x,y,z),該點對應的誤差為ep,將該點誤差分解到X、Y、Z軸上,得ex(P)、ey(P)、ez(P)。補償前刀具實際到達點Pa(xa,ya,za),則:

補償后刀具期望到達點Pc(xc,yc,zc),則:

補償后刀具實際到達點Pac(xac,yac,zac),則:

從上式可以看出,補償后實際到達的點Pac,相對于理想的軌跡點P依然存在誤差e(Pc),但是相對補償前軌跡點Pa已有很大的改善。

2 數控程序重構的實現

2.1 誤差補償點的確定

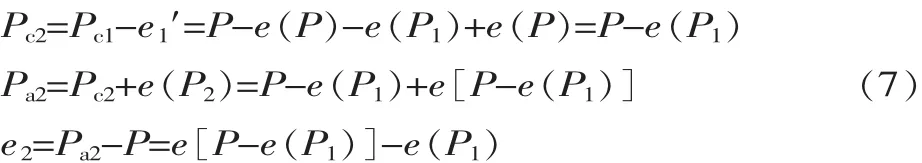

本研究采用無限插值定位確定誤差補償點的方法,如圖1所示,以X軸的誤差曲線為例,水平分割誤差曲線ex,當誤差值累計達到預設的偏差ε時,在該處設定一個補償點。在確定第一個補償點x1并對其進行補償之后,理論上誤差ex回到零點,到累計誤差達到2ε時,確定第二個補償點x2,x1與x2之間的誤差曲線平移到圖中的曲線1,可見x1與x2之間各點的誤差小于ε。依次類推,在ex=nε(n為常數)處設立補償點,當誤差反方向發展時,如從x4到x6,只需將誤差值由正值變為負值代入補償公式,補償點的確定依然滿足ex= nε,此時n為負數。

▲圖1 X軸的線性位移誤差

2.2 基本運動誤差補償算法

基本編程運動有3種:快速定位、直線插補、圓弧插補[5]。

2.2.1 快速定位的補償算法

設刀具運動的目標點為P,實際到達點為Pan,補償后的點為Pcn,其中n為補償次數,當n=0時,Pc0=P,由誤差模型計算出該處的誤差為e(P),則:

當e(P)<ε,不補償;當e(P)≥ε,進行第一次補償,得:

理論上補償后刀具已到達目標點P,而實際補償運動同樣會產生誤差,通過誤差模型計算出第一次補償后點Pc1處的誤差為e(P1),此時刀具實際到達的點Pa1,則:

第一次補償后的殘差e1′=Pa1-P,由上式得 e1′=e(P1)-e(P)。當e1′<ε,補償終止;當e1′≥ε,進行第二次補償,得:

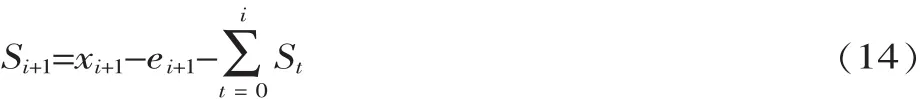

當e2′<ε,補償終止;當e2′≥ε,重復以上計算進行第三次補償,直到殘差小于ε為止,由傳遞運算得出第n次補償后為:

2.2.2 直線插補補償算法

直線插補運動用來使刀具由當前位置移動到目標位置,對刀具的切削軌跡有線性要求。直線插補運動的誤差補償,采用無限插值定位劃分誤差模型來確定補償點[6]。

假設刀具切削點P沿著Pq、Pz之間運動,將直線PqPz在對應的X、Y、Z軸上等間距劃分,可得從起點沿著刀具運動方向第n點的坐標為:

式中:dx、dy、dz分別為刀具沿X、Y、Z三個運動軸上的遞增量,其值可正可負。

判斷,當n=0時,即為起點Pq的誤差是否超出精度控制ε,從誤差模型中提取Pa點X、Y、Z坐標軸上對應的誤差ex(Pq)、ey(Pq)、ez(Pq)。若,且時,該點不補償,直接進入下一點的判斷。只要某一軸,則需要對該軸進行補償, 其余軸不補償。 若,且時,對X軸進行補償,第一次補償后期望到達的目標點為Pc01,則:

根據式Pa1=Pc1+e(P1)、e1′=Pa1-P進行補償判斷,當ex1′<ε時,不補償,當ex1′≥ε,進行第2次補償,直至第n次補償后,exn′<ε停止補償,進入下一個點。當n=1時,判斷P1點誤差與精度控制ε之間的關系,不需要補償進入下一點;需要補償,用上式進行補償。按上述方法遞歸循環,直至到達終點Pz。

2.2.3 圓弧插補補償算法

圓弧插補補償算法與直線插補類似,與之不同的是采用與插補弧線半徑之差為ε的同心弧線控制精度,采用無限插值定位分割弧線誤差模型來確定補償點。

如圖2所示,以XOY平面內順時針圓弧PqMPz作為研究對象,將圓弧M按等角度間距dθ劃分,設圓弧上第n個劃分點為Pn(xn,yn,zn),則:

▲圖2 圓弧插補運動誤差補償點確定示意圖

式中:xh、yh為圓心對應在X、Y軸上的坐標;r為半徑;θq圓弧起點Pq與過圓心X軸正方向的順時針夾角。

首先判斷,當n=0,即起點Pq,從誤差補償模型中調取該點的ex(Pq)、ey(Pq)判斷是否超出精度控制ε,若,該點不補償,直接進入下一點的判斷。若只要某一軸e(Pq)≥ε,則需要對該軸進行補償,假設此時,則:

然后根據式Pa1=Pc1+e(P1)、e1′=Pa1-P進行補償判斷,當ex1′<ε時,不補償。當ex1′≥ε,進行下一次補償,直至第n次補償后,exn′<ε停止補償。在圓弧補償中需要特別注意,圓弧補償后,圓心坐標也隨之改變,因此,對于采用終點圓心的編程方式,需要確定補償后的半徑rc。假設該點通過一次補償即滿足條件,得補償后點Pcq(xc01,yc02),則:

當 n=1,判斷第一個分段點 P1誤差與精度控制ε之間的關系,不需要補償,進入下一點,需要補償,用上式進行補償。按上述方法遞歸循環,直至到達終點Pz。

2.3 反向間隙補償

數控機床在加工中經常換向,因而誤差補償有正反向之分[6]。 如圖3,圖中e1為正向的誤差曲線,e2為反向的誤差曲線。經正向補償后,反向誤差曲線e2變成e′,e′也稱為反向間隙曲線,主要由機床傳動機構的間隙造成[6]。以X軸運動為例,當機床正向插補運動到點xi進行反向插補時,下一周期實際的運動距離為:

▲圖3 反向誤差補償

式中:ei+1=ei′=e2i-e1i。

是否進行換向插補,由指令值的正負號決定。

3 機床誤差軟件補償實例

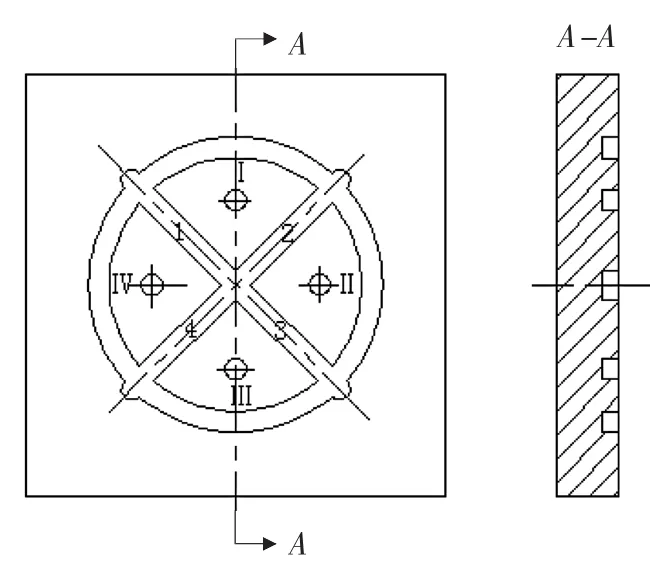

▲圖4 加工試件的幾何結構

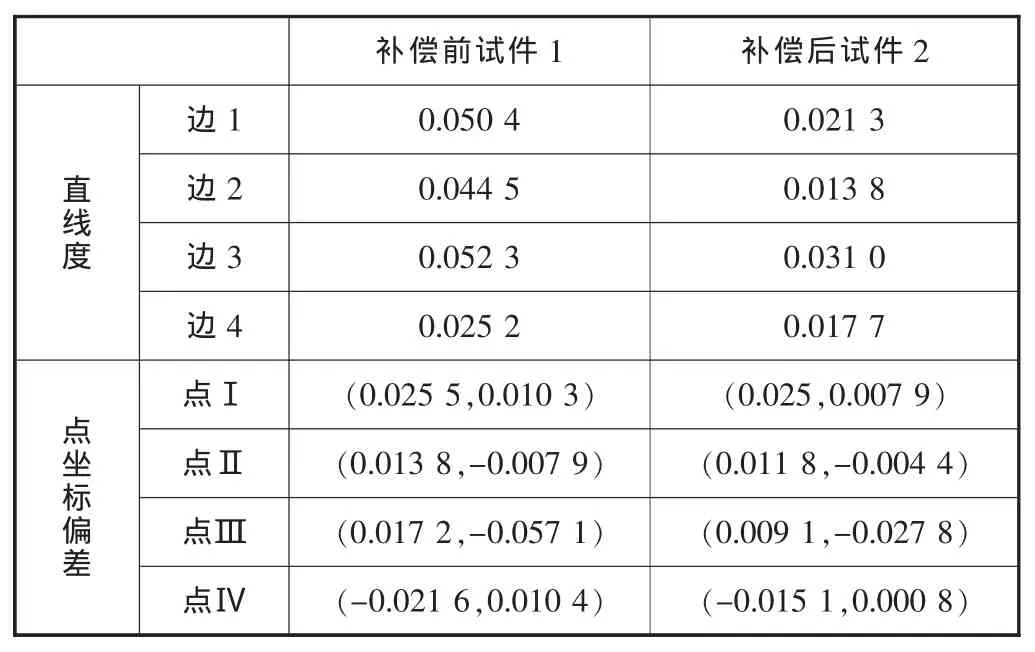

為了驗證軟件補償方法的正確性,采用FANUC Series 0i Mate-MC操作系統的VMC-860型三軸立式加工中心進行試切實驗。實驗前用激光干涉儀測量識別機床的誤差參數,并將相應的參數文件輸入補償軟件,然后通過軟件計算得到重構程序,用重構程序加工試件2,用補償前程序加工的試件1,圖4為試件1、2的幾何結構。利用三坐標測量儀測量加工得到試件1、2相應的參數,如表1。

表1 兩組工件的相關參數比較/mm

由表1可知,補償后試件的直線度和點坐標的偏差明顯減小,基于數控程序重構的對加工中心進行軟件補償的方法,可以有效減少機床的幾何誤差,提高機床的加工精度。

4 結論

從上述的補償試驗結果可以得出以下結論。

(1)本文提出的基于數控程序重構的誤差補償方法切實可行。

(2)采用無限插值定位確定誤差補償點方法能有效減少補償程序的數量,且能很好地將機床精度控制在一個預設偏差中。

(3)本文提出的誤差補償方法特別適合提高老舊機床的加工精度。

[1]劉又午,劉麗冰,趙小松,等.數控機床誤差補償技術研究[J].中國機械工程,1998,9(12):48-52.

[2]張虎,周云飛,唐小琦,等.數控機床定位誤差的軟件補償[J].華中科技大學學報,2001,10(1):47-49.

[3]張虎,周云飛,唐小琦,等.多軸數控機床的軟件補償技術[J].機械工程學報,2001,37(11):58-61.

[4]唐笑.三軸數控銑床幾何誤差補償技術研究[D].南京:南京航空航天大學,2009.

[5]韓建海.數控技術及裝備 [M].武漢:華中科技大學出版社,2007.

[6]馮國元.數控車床的幾何誤差軟件補償[D].武漢:華中科技大學,2002.

(編輯 小 前)

TH161;TG659

A

1000-4998(2015)04-0079-03

2014年10月