行走馬達 RV減速裝置的研制

□ 眭小利

常州輕工職業技術學院 江蘇常州 213164

工程機械液壓挖掘機是靠一對行走馬達裝置驅動行走的,而行走馬達是集液壓馬達、RV(Rotate Vector)減速裝置、液壓閥、停車制動裝置于一體的高度集成化和小型化的走行驅動裝置,其中RV減速裝置為行走馬達產品的關鍵部件。RV減速裝置結構緊湊,采用行星齒輪及RV擺線針輪減速機構,具有非常好的抗沖擊性和回轉精度,減速比大,使用壽命長。

RV減速裝置屬于高端技術產品,被國內挖掘機生產廠家廣泛采用,并逐漸應用到更廣泛的機械設備領域,但目前國內還不能提供性能可靠的RV減速裝置產品,主要依賴進口。為了適應我國工程機械行業的快速發展,利用國內某公司的技術優勢,對行走馬達RV減速裝置進行開發具有重要的現實意義。

1 主要技術參數

行走馬達RV減速裝置的主要技術參數為:①環境溫度-10~+45℃;② 最大輸出扭矩34 300 N·m;③最高輸出速度60 r/min;④ 速比44.87;⑤ 制動扭矩398 N·m。

2 工作原理及結構特點

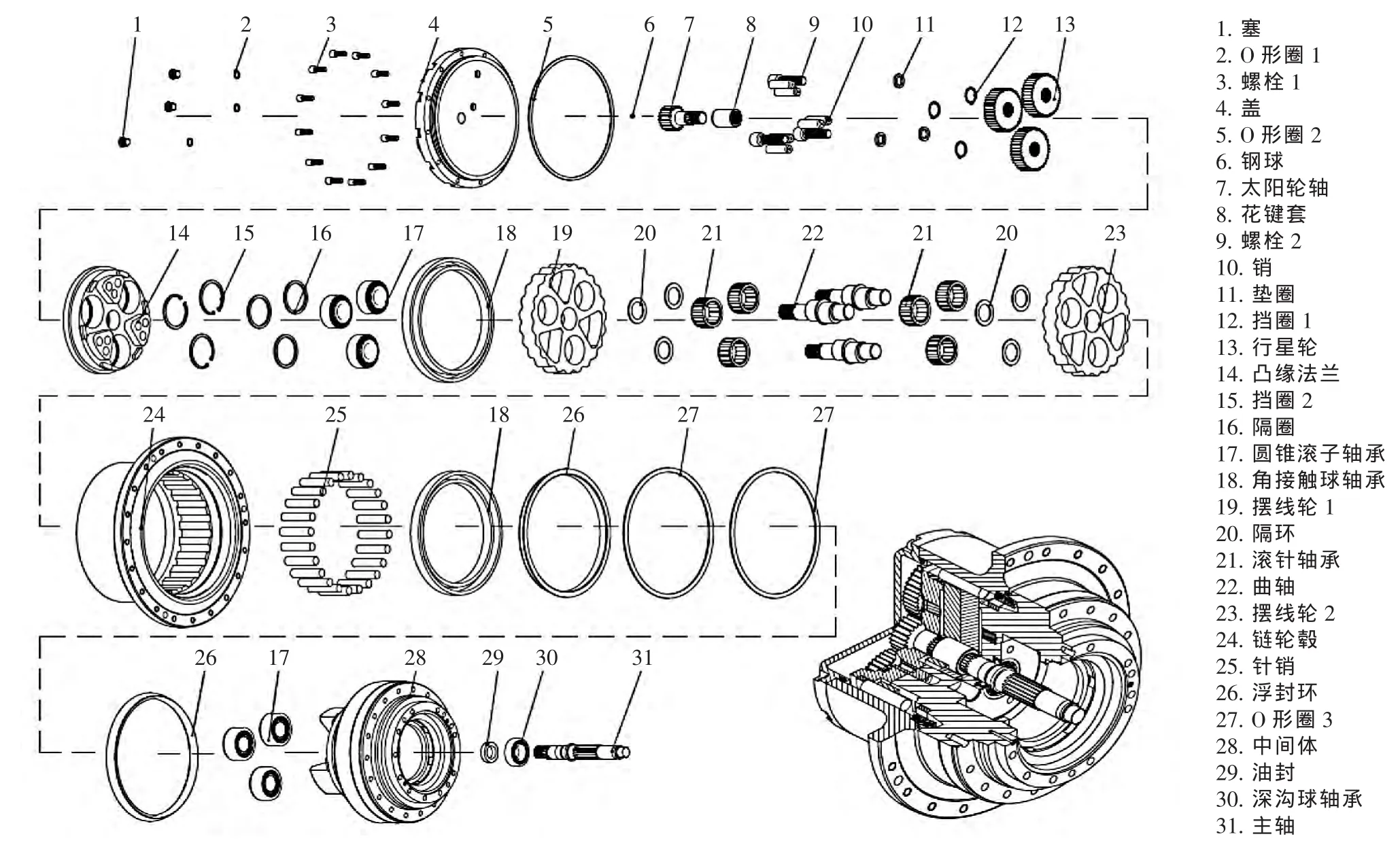

RV減速裝置結構如圖1所示,核心為RV傳動機構,由漸開線圓柱齒輪行星減速機構(第一減速部)和擺線針輪行星減速機構(第二減速部)兩部分組成。它對液壓馬達的高速低轉矩回轉進行減速,變換成低速大轉矩,使鏈輪轂回轉,帶動鏈輪旋轉,從而通過履帶傳動來驅動整機走行。RV傳動作為一種新型的二級封閉式、少齒差行星傳動,從結構上看有如下特點。

(1)傳動機構可置于行星架的支撐組架內,故傳動的軸向尺寸可以大大縮小。

(2)采用二級減速機構,處于低速級的擺線針輪行星傳動更加平穩,同時由于轉臂軸承個數的增多且內外環相對轉速的下降,其壽命將大大提高。

(3)只要設計合理,保證制造和裝配精度,就可以獲得很高的運動精度和很小的回差。

(4)扭轉剛度大,RV傳動的輸出機構是采用兩端支承的盡可能大的剛性圓盤類零件,其扭轉剛度遠大于一般擺線減速器的輸出機構 (多為懸臂梁結構);擺線針輪是硬齒面的多齒嚙合,針齒不用兩或三支點,而用半埋齒圓柱面,因而嚙合剛度大,抗沖擊性能也會大大提高。

(5)傳動比大,即使擺線輪齒數不變,只要改變漸開線嚙合齒輪的齒數,也可以得到多級傳動比。

(6)傳動效率高,通常可達到85%~92%。

3 關鍵技術

由文獻[1]可知,曲軸的偏心誤差、擺線輪上軸承孔的偏心誤差、擺線輪周節累積誤差、鏈輪轂上針齒銷孔位置累積誤差等因素對傳動誤差的影響較大。由文獻[2]可知,不同誤差的組合方式對RV減速裝置傳動精度的靈敏度影響也不盡相同,因此,研制RV減速裝置時對關鍵零件的設計、加工工藝和裝配工藝要重點考慮。

3.1 擺線輪的設計與制造

▲圖1 RV減速裝置結構圖

擺線輪為帶有3個軸承孔、3個工藝孔和多個外擺線齒的盤類零件,厚度薄,滲碳淬火熱處理后的有效硬化層較深,表面硬度較高,但熱處理變形控制難度較大。同時成對組裝的兩個擺線輪有較為嚴格的錯位位置要求,制造難度較大,需研制專用工裝和制定合理的加工工藝。

根據機構誤差分析得出的 “相對桿長誤差應同向分布”結論,一對擺線輪上3個軸承孔的相對位置精度(即桿長誤差)對運動精度的影響較大,而不是每個零件的絕對位置精度。因此,加工時,先將擺線輪的3個軸承孔加工好,然后依此為基準,加工擺線齒和行星組架零件上相對應的3個軸承孔,從而可以有效保證齒形精度和對應組孔的相對位置精度。

擺線輪齒形修形采用負等距與負移距組合方法,加工時,重點控制擺線輪齒的相鄰周節和周節累積誤差,采用專用工裝將由數控成形磨床加工好的3個軸承孔中的2個孔進行定位裝夾,由夾具保證定位精度;擺線齒形成對加工,并做好相應標記,組裝時成對使用。成品經專用檢測設備檢測,符合設計要求。

3.2 曲軸的設計與制造

曲軸為帶有偏心擋和漸開線外花鍵的軸類零件,其偏心距、偏心部相位、偏心部平行度、軸徑處同軸度、漸開線花鍵與同側偏心部的位置對應關系要求都很高。同時,根據相對桿長誤差應同向分布原則,在曲軸加工過程中,一定要保證3個同側偏心部軸頸的偏心距公差在符合設計要求的同時,還要保證其偏心距偏差應為同向分布。

曲軸加工工藝難度非常大,制造難點為:① 熱處理過程外花鍵變形及尺寸穩定性控制;②外花鍵一齒槽應與靠近花鍵端偏心部位的最低處位置對應一致,角度偏差≤1′;③兩個偏心擋偏心位置相差180°±1′。采用進口專用曲軸磨床磨削,外花鍵磨齒后采用中心孔雙頂尖裝夾,專用工裝定位,利用漸開線花鍵齒槽球針定位和在線檢測技術,一次完成磨削兩個曲軸偏心擋及兩端軸承擋,保證曲軸偏心部的相位精度及一致性、外花鍵與同側偏心部的位置對應關系。

3.3 鏈輪轂的設計與制作

鏈輪轂為RV減速裝置傳動輸出的主體,屬于薄壁鑄件,外形尺寸相對較大,為了保證24-φ23 mm針齒銷孔和2-φ355 mm主軸承孔的機械加工精度要求,故加工工藝難度較大。

由于24-φ23 mm針齒銷孔不足半圓,正常加工時刀具振動較大,精度難以保證,故毛坯設計為完整孔加工,并留出余量,以保證完整孔加工精度。主要工序用加工中心加工,采用定中心后用鉆、鏜、鉸工藝加工出完整的針齒銷孔,然后采用線切割加工,最后可得到符合圖紙針齒銷孔孔徑、圓度、垂直度、孔中心位置度、表面粗糙度等設計要求的半圓孔,各個工序間注意消除組織內應力。上、下端部2-φ355 mm主軸承孔采用一次裝夾精鏜加工,可保證軸承孔間的同軸度要求。

▲圖2 進口RV機構與試制部件組裝后試驗溫度時間曲線

▲圖3 試制RV機構與進口部件組裝后試驗溫度時間曲線

▲圖4 進口產品試驗溫度時間曲線

▲圖5 試制產品試驗溫度時間曲線

鏈輪轂針齒銷孔表面采用離子噴涂MoS2+Sb2O3涂層膜,厚度15~20 μm。噴涂前預處理,以保證涂層與基體材料的密接性和粘結強度,且耐油性較好。其中MoS2涂層膜是一種綜合性能很好的固體潤滑膜,作為固體潤滑劑,它不僅摩擦因數小、承載能力大、耐磨性好,而且還具有與基材的黏附力強、蒸發率低、耐輻射等優點[3],但是隨著溫度升高,MoS2會發生氧化,而加入Sb2O3就是為了提高MoS2的抗氧化性。同時Sb2O3對于MoS2還具有良好增效作用,能提高MoS2涂層膜的抗摩擦與磨損性能[4]。

3.4 曲軸幾何穩定性控制

曲軸零件在服役過程中的尺寸變化會導致RV減速裝置回差精度下降,接觸應力上升。通過系統設計曲軸零件的預備熱處理工藝、淬火工藝和深冷工藝,確保控制殘余奧氏體含量≤1%,從而可有效保證零件全壽命周期內的尺寸穩定性,同時提高曲軸基體硬度、疲勞強度和耐磨性,有效保證零件全壽命周期內高精度運行的功能穩定性。

4 組裝與試驗

4.1 組裝及試驗方法

對研制成功的行走馬達RV減速裝置,為了能夠與進口產品進行有效的比對分析,制定組裝及試驗方案為:分別對試制產品與進口產品進行空載型式試驗,將試制產品與進口產品的關鍵部件互換組裝后再進行空載型式試驗。

4.2 試驗目的

為確保研發產品的可靠性,在組裝好后,需要按照試驗大綱要求對其各項性能進行空載型式試驗,合格后才能裝車考核,目的是為了試驗軸承和齒輪潤滑狀態的好壞、密封的可靠性、軸承的溫升、噪聲等。

4.3 試驗結果

產品的空載型式試驗在專用液壓試驗臺上進行,采用整機實際使用工況時的轉速,其中圖2、圖3分別為試制的RV機構與進口產品互換后再試驗的溫度時間曲線,圖4、圖5分別為進口產品和試制產品試驗后的溫度時間曲線。

對上述不同組裝后產品的試驗結果進行分析比對可知,4種組裝方案產品型式試驗過程中,RV減速裝置運行平穩,溫升、噪聲指標正常,密封可靠,潤滑良好,總體性能良好,各項指標均符合設計要求。對試制產品與進口產品的空載型式試驗結果進行比較分析可知,在相同的試驗條件及要求下,兩者的溫度時間曲線非常接近,溫升基本相同。

2012年10月,兩臺樣機產品裝車使用,截至目前,行走馬達RV減速裝置使用情況良好,沒有發現其它異常情況,完全滿足了產品設計和液壓挖掘機的使用要求。

5 結論

(1)通過誤差分析與制造工藝研究,掌握了擺線輪、曲軸、鏈輪轂關鍵零件設計與制造的關鍵技術,有效保證了行走馬達RV減速裝置的成功研制。

(2)型式試驗、裝機考核及實際應用表明,研制的行走馬達RV減速裝置,運行平穩,密封可靠,噪聲及軸承溫升正常,完全滿足了設計及使用要求。

[1] 劉玉婷.RV減速器的傳動誤差分析 [D].大連:大連交通大學,2012.

[2] 竹振旭,董海軍,韓林山,等.誤差組合方式對RV型減速機傳動精度的靈敏度分析 [J].機械設計,2008,25(10):69-72.

[3] 陳燾,郭等柱,萬志華,等.摻雜Sb2O3/Au對MoS2濺射膜抗氧化性能的影響 [J].真空與低溫,2000(4):195-200.

[4] 張延帥,周暉,萬志華,等.靶功率對射頻磁控濺射制備MoS2-Sb2O3復合薄膜結構和性能的影響[J].潤滑與密封,2011,36(7):70-74.