6 t挖掘機動臂后支座開裂分析及改進

□ 賓旭洲 □ 李 景

廣西柳工機械股份有限公司 廣西柳州 545007

挖掘機的工作環境惡劣,工況復雜。動臂是挖掘機工作裝置的最重要組成部件,也是主要承載部件,挖掘機工作裝置如圖1所示。挖掘機挖掘、卸載作業時各類沖擊載荷都由動臂傳遞至前回轉平臺,動臂的各項力學性能特別是后支座的可靠性對挖掘機的使用和安全性能有很大影響,提升動臂后支座的可靠性有很大的積極意義。

1 質量現狀

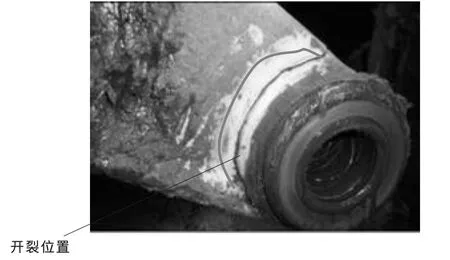

2012年5月筆者對某公司6 t挖掘機動臂外反饋故障進行統計分析,從分析結果看,后支座故障占反饋故障的73.5%,故障形式主要表現為動臂后支座圓筒和左右腹部焊接位置開裂,如圖2、圖3所示。

2 故障分析

2.1 分析思路

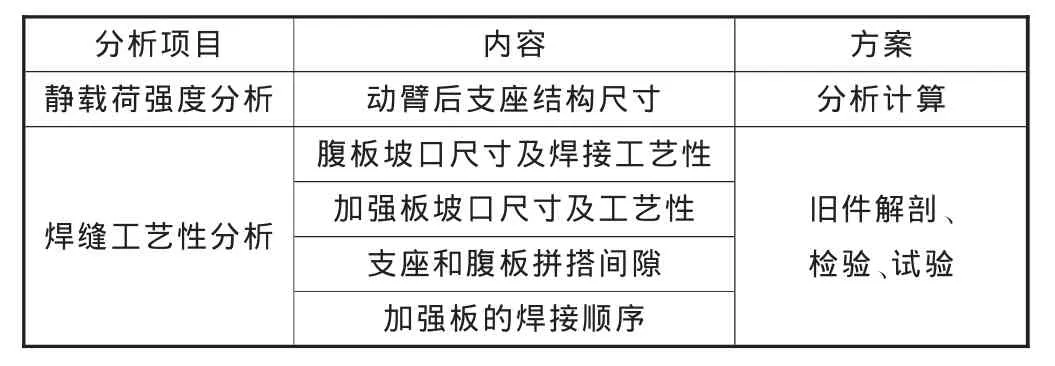

通過大量的理論計算和對6 t挖掘機動臂后支座的開裂問題進行解剖,研究其失效原因。分析思路見表

▲圖1 工作裝置示意圖

1,主要有以下幾點。

表1 故障分析思路

▲圖2 6 t挖掘機動臂故障排序圖

▲圖3 6 t挖掘機動臂故障形式

(1)靜載荷強度分析。主要從動臂后支座尺寸及結構進行校核分析。

(2)焊縫工藝性分析。主要有:①腹板坡口工藝性;②加強板焊接坡口工藝性;③支座和腹板拼搭間隙;④加強板焊接順序等。

2.2 有限元計算結果及分析

施加約束和載荷。按照第三種載荷,如圖4所示,挖掘阻力W作用于鏟斗的邊齒,同時有橫向力WK作

▲圖4 第三種載荷加載示意圖

▲圖5 后支座應力分析

表2 各鉸點載荷

式中:Mz為回轉制動力矩;XV為斗齒到回轉中心的水平距離。

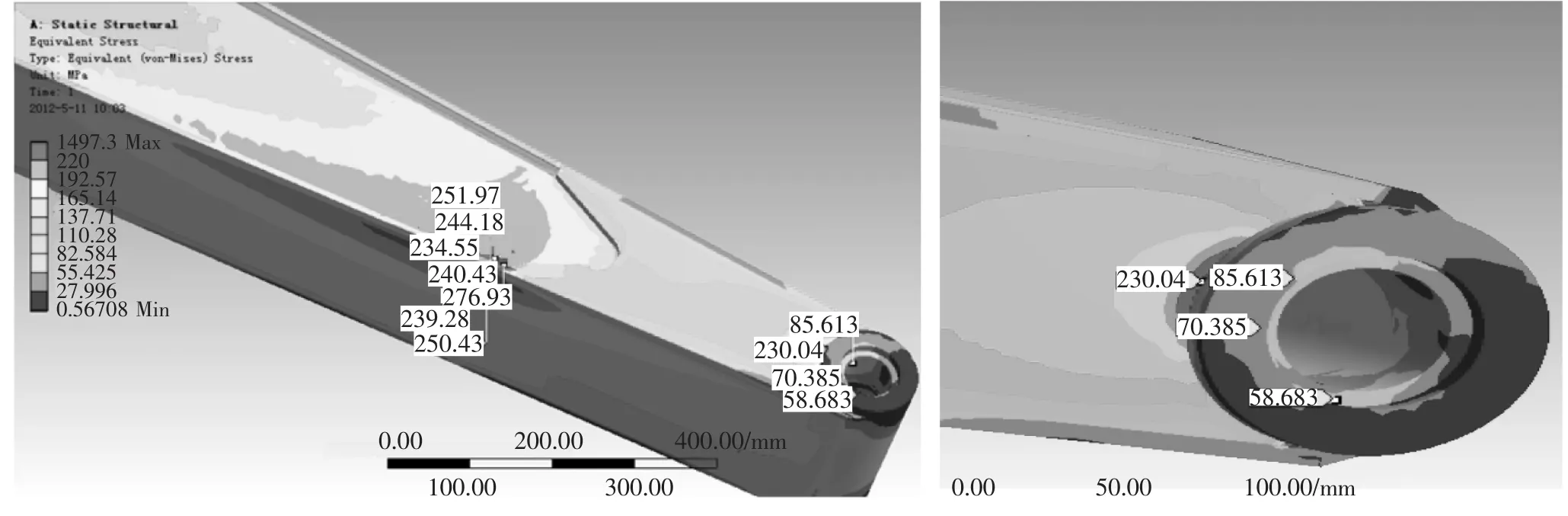

按表2施加載荷和約束,動臂后支座圓直徑120 mm,動臂縱向高度302 mm,此時動臂后支座應力分析結果如圖5所示,最大應力值σmax=230.04 MPa,Q345鋼的屈服強度σs=345 MPa。

根據實際情況取安全系數S=1.2~1.5,則許用應力值[σ]= σs/S=230~287.5 MPa。

▲圖6 故障件解剖圖

▲圖8 動臂后支座改進前后對比

▲圖7 改進后應力分析

因此,在第三種工況下,動臂后支座所受的最大應用于斗齒。橫向力WK為:力σmax>[σ]。根據米塞斯屈服準則,等效應力在一定的變形條件下,該點就開始進入塑性狀態。

根據以上分析,動臂后支座局部所受應力超過安全范圍,不能滿足強度要求,與6 t挖掘機市場反饋開裂情況一致。

2.3 故障件解剖分析

解剖分析故障件,發現后支座焊縫開裂處存在嚴重的未熔合現象,如圖6所示,焊縫未熔合導致焊縫連接有效承載面積減少,強度下降。

3 改進措施

3.1 結構改進

在改進設計中,對6 t挖掘機動臂后支座圓筒尺寸、動臂縱向高度尺寸作了改進:動臂后支座圓筒直徑由120 mm增大到140 mm;動臂縱向高度尺寸由302 mm增加到322 mm。經過有限元分析,此時動臂后支座應力分析結果如圖7所示,最大應力值σmax=197.06 MPa<[σ]= σs/S=230~287.5 MPa。

從上述有限元計算結果可以看出,改進動臂后支座和動臂尺寸,動臂后支座受力情況有了很大改善,即從230.04 MPa下降到197.06 MPa。改進前、后應力下降16.74%。說明該機構滿足設計強度要求,安全系數在1.5以上,改進效果明顯。

3.2 生產工藝改進

(1)調整加強板焊接順序。焊接工藝由先拼焊加強板,再焊接腹板與支座焊縫,改為先打底焊接腹板與動臂后支座焊縫,再拼焊加強板。

表3 工藝改進

(2)調整加強板與動臂后支座焊縫間隙。調整加強板與動臂后支座圓筒焊縫間距,避免坡口互相覆蓋而引起焊縫未熔合。

(3)焊縫質量檢驗。對動臂后支座焊縫進行100%超聲波探傷檢驗。

對動臂后支座的改進方法見表3,改進前后的實物如圖8所示。

4 結束語

研究結果表明,利用有限元分析法驗證了實際開裂情況與有限元分析結果是一致的,以此對動臂后支座進行了改進設計,并對改進后的結構進行了有限元分析,實現了等強度設計。通過核查市場反饋,截止2014年9月,改進后的動臂未出現開裂,解決了6 t挖掘機動臂開裂問題。