基于SHA的在制品庫存控制

文/凌斌濤

基于SHA的在制品庫存控制

文/凌斌濤

本文通過對在制品庫存產生原因的研究,運用物料搬運系統分析SHA對搬運系統各要素進行分析,對搬運線路、搬運單元、搬運設備作出規劃,改進搬運方法,采用直接型和渠道型相結合的搬運線路系統方案,實現生產物流順暢流動。在保障生產的基礎上,減少工序間庫存,降低了企業在制品庫存,增加企業效益。

SHA;在制品庫存;搬運線路系統;生產物流

1.引言

在制品庫存貫穿于企業生產的全過程,在制品庫存控制是生產物流最重要的工作之一。企業在制品庫存的有效控制能夠提高生產效率,保證產品質量,實現柔性生產,使企業運行良性循環。在制品庫存過多會導致庫存積壓嚴重,生產管理混亂,資金周轉不靈,使企業陷入困境。因此把在制品庫存控制在合理的范圍內,是制造企業的一項重要任務。

物料搬運系統分析(SHA,System Hand lingAnalysis)是控制在制品庫存的有效方法之一[1]。SHA通過對搬運系統各要素的分析,對搬運線路、搬運單元、搬運設備作出規劃,改進搬運方法,在保障生產的基礎上,減少工序間庫存,極大降低了企業在制品庫存,增加企業效益。

2.在制品庫存分析

2.1 在制品庫存概念

在制品是指從原材料投入到最后制造成為產成品的生產過程中,各個環節的零部件和半成品,在制品庫存是指所有生產環節中的庫存[2],可分為車間內在制品庫存和車間間在制品庫存兩大類。其中車間內在制品庫存包括:工藝占用庫存、搬運占用庫存、安全庫存三種。

工藝占用庫存指正在被加工的庫存,也稱為工序內庫存。搬運占用庫存指處于搬運裝卸狀態的庫存,它取決于搬運方式、搬運線路、搬運批量、搬運周期等因素。安全庫存是指為防止上道工序生產或搬運遲滯影響生產而設置的庫存。后二者為工序間庫存[3]。研究發現,在大多數工廠中,36%的在制品庫存處于等候加工狀態,27%處于等待搬運狀態,4%處于搬運裝卸狀態中,只有24%真正處于加工過程中。

2.2 在制品庫存對企業的影響

在制品庫存貫穿于企業生產的始終,是保障連續生產的必要儲備。但在制品庫存過多會導致很多問題,使企業進入困境,主要表現在以下幾個方面。

首先,在制品庫存過多會影響企業的產品質量。由于生產環節中有大量的在制品堆積,物料加工環節多時間長,到產品加工完畢發現有質量問題時,產生質量問題的那道工序早已轉向加工其他物料,產生質量問題的原因就很難查出。其次,在制品庫存過多會影響企業生產的柔性和產品更新。大量的在制品庫存積壓,勢必會使產品設計中的改進和創新實施的周期大為延長,快速反應能力缺乏。第三,在制品庫存過多會導致企業成本增加、資金周轉困難。在制品庫存具備物流成本隱含性的典型特征,在制品過多會占用企業大量資源,增加制造成本,生產管理混亂,資金周轉不靈。因此把在制品庫存控制在合理的范圍內,是每一個制造企業的重要任務。

2.3 在制品庫存分析

各企業由于產品特征和生產工藝流程的差別,在制品庫存表現出不同形式。本文以某機械公司S車間零部件M加工流程為例,分析生產過程中在制品庫存存在情況和產生的原因。

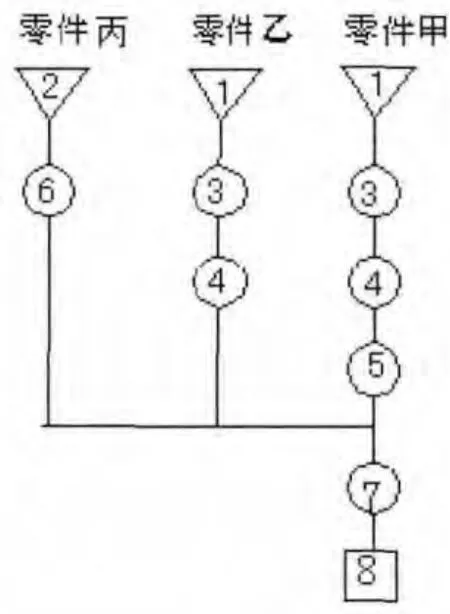

S車間主要生產零部件M,由2個原材料倉庫、5個加工位和一個檢測工位組成,零部件M由甲、乙、丙三種物料分別經過多次加工組裝而成,日原材料投料量500套,半成品日產量500件。M零部件加工工藝流程如圖1所示。

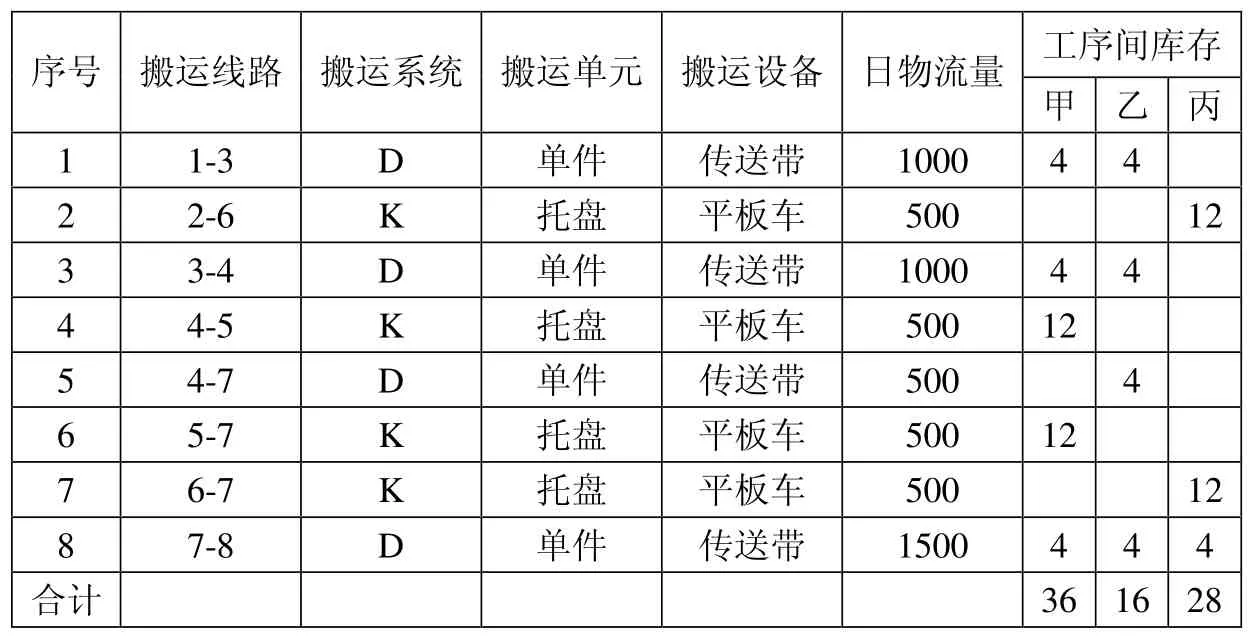

表1 S車間搬運系統方案匯總簡表

圖1 M零部件加工工藝流程圖

為方便計算,本文不考慮各物料的重量、體積和形狀,搬運物流量以物料件數計算,加工后的物流量以加工前的物料件數合計計算。物料加工結束后在堆料區暫存,每半小時用叉車或平板車搬運至下一工序的備料區,一次裝載1個托盤,每托盤平均裝載30件,搬運占用庫存為30件。為防上道工序生產或搬運遲滯,下道工序備料區一般設有10件的安全庫存,綜合計算可知每種零件平均工序間在制品庫存為40件。S車間搬運系統方案如表1所示。

如上表所述,S車間甲、乙、丙三種物料的工序間庫存分別為200件、160件、120件,僅一個車間內的零部件的幾道加工工序,工序間在制品庫存達到日投料量500件的40%、32%、24%。零部件需加工的工序越多,工序間庫存越多,在制品庫存具有明顯的乘法效應。一個成品從零部件的加工、組裝、調試、出廠要經過幾十個甚至幾百個工序、經過若干個車間的加工才能完成,再加上車間之間在制品占用量,在漫長的加工工藝鏈中沉淀的在制品庫存將是一個龐大的數據,會達到物料日投料量的幾倍、十幾倍,占用的企業資源是巨大的,大大影響了企業經濟效益。

3.基于SHA的在制品庫存控制方案

3.1 SHA理論概述

3.1.1 SHA方法

生產物流的一個重要特征就是物料的搬運裝卸。物料搬運包括物料的移動、運輸或重新安放,是一個包括設備、容器、物料和人員組成的搬運系統。物料搬運系統分析(SHA)就是對搬運系統的分析。

SHA方法分為四個分析階段,即外部銜接、總體搬運方案、詳細搬運方案和實施和施工安裝和生產運行。其中,詳細搬運方案和實施與在制品工序間庫存緊密相關,詳細搬運方案和實施包括:詳細搬運方案與詳細布置設計,確定各工位之間的移動系統、設備和容器,以及對每項移動的分析,完成詳細的物料搬運系統設計。

SHA方法的分析對象包括P、Q、R、S、T,即產品(Product)、產量(Quantity)、工藝過程(Route)、輔助服務部門(Service)、時間安排(Tim e)。綜合分析物料的物理特性、數量、時間安排及特殊管理要求等,結合生產工藝的特點,確定各種物料在移動線路上從起點到終點的移動強度及性質,選擇物料搬運方法、搬運設備、運輸單元或容器進行綜合匯總,形成初步搬運規劃,并經過評價、修正得到最終選定的物料搬運方案。

3.1.2 搬運線路系統

物料搬運線路系統,就是把各項物料移動結合在一起的總的方式。在SHA中,把制定物料搬運方法叫做系統化方案匯總,即:確定系統(搬運的線路系統),確定設備(裝卸或運輸設備)及確定運輸單元(單件、單元運輸件、容器、托盤等)。物料搬運線路系統多分為以下幾種類別:

(1)直接型線路系統,各種物料能各自從起點移動到終點的稱為直接型線路系統(D),一般來說,當物流量大,距離短或距離中等時,一般采用直接型搬運線路系統;

(2)間接型線路系統,是指把若干個搬運活動組合在一起,在相同的線路上用同樣的設備,把物料從一個區域移到其他區域。可細分為渠道型(K)和中心型(G)兩種方式。對于渠道型搬運線路系統來說,物料在預定線路上移動,來自不同地點的其他物料一起運到同一方向的相同或不同終點。當物流量為中等或少量,而距離為中等或較長時,采用渠道型搬運線路系統是經濟的。對于中心型物料搬運線路系統來說,各種物料從起點集中到一個中心分揀處,然后再分發運往各自終點。物流量小而距離中等或較遠時,這種形式是合適的[4]。

3.2 基于SHA的在制品庫存控制方案

3.2.1 確定搬運線路系統

S車間共有8條搬運線路,物流量大小不一,根據SHA分析情況,搬運線路系統采用直接型和渠道型相結合的方案。

以物流量較大的1~3、3~4、7~8等搬運線路為主體,建立順序連接5個工位1、3、4、7、8的直接型搬運線路系統,采用傳送帶傳輸物料的流水線生產。另外建立一個渠道型間接搬運線路系統,順序連接工位2、6、4、5、7,形成一條搬運渠道,滿足物流量較小的搬運路徑需求。S車間搬運線路系統設計如圖2所示。

表2 優化后的S車間搬運系統方案匯總簡表

圖2 S車間搬運線路系統設計圖

3.2.2 搬運線路系統優化方案

某機械公司S車間零部件M加工流程的搬運系統由兩條搬運線路組成,一條直接型搬運線路系統,采用傳送帶傳送物料的流水線生產,搬運單位為單件,運送搬運路線1~3、3~4、4~7、7~8的物料搬運,實現主要物料的持續流動。為保證生產穩定、調節相鄰工序生產水平和節奏,流水線工序間保持3~5件待加工部件(平均以4件計算)。

另一條渠道型搬運線路系統,采用平板車(或叉車)搬運,搬運單位為托盤,平板車8~10分鐘沿渠道運行一個周期,解決搬運路線2~6、6~7、4~5、5~7的物料搬運。各工位具體作業為:工位2(裝)、工位6(卸、裝)、工位4(裝)、工位5(卸、裝)、工位7(卸),以上各工位備料區設2件安全庫存。優化后搬運系統方案見表2,優化后S車間甲、乙、丙三種物料的工序間庫存分別下降為36件、16件、28件。

3.3 優化方案評價

通過對S車間的SHA分析,優化搬運線路系統,建立直接型和渠道型相結合的搬運線路系統,加速物料搬運速度,大大減少了工序間庫存和安全庫存。搬運系統優化后,三種零部件的在制品工序間庫存分別從200件、160件、120件下降到36件、16件、28件,分別降低82%、90%、76.7%。工序間在制品庫存與日投料量的比例,也分別從40%、32%、24%下降到7.2%、3.2%、5.6%。

搬運系統優化后實現了物料流動順暢,保障了作業需求,減少了在制品工序間庫存,提高了原材料周轉效率,大大降低了企業資源占用,增加了企業現金流,降低了市場風險,有利于產品質量管理和柔性生產,為企業減負增效。

4.結語

SHA通過對搬運系統各要素的分析,對搬運線路、搬運單元、搬運設備作出規劃,改進搬運方法,在保障生產的基礎上,減少工序間庫存,極大降低了企業在制品庫存,在生產物流中控制成本,增加企業效益,是控制在制品庫存有效方法之一。改善在制品庫存的方法很多,如TOC(瓶頸理論)、JIT(準時制生產)、SLP(系統布局設計)等。在實際工作中要根據企業生產工藝及產品特點,進行工廠物流分析,采用一種或幾種行之有效的方法。

[1]方慶琯,現代物流設施與規劃[M],北京:機械工業出版社,2009:88~102

[2]董志,生產物流系統在制品庫存動態控制模型的建立[J],蘇州市職業大學學報,2010(04):40~41

[3]孫丹丹,生產線中在制品庫存數量的改善——以A公司為例[J],經營與管理,2012(07):93~94

[4]章勇,管子加工車間物料搬運系統的優化設計[J],新技術新工藝,2013(04):17~19

鎮江市高等專科學校)