洗煤重介質回收工藝優化與應用

高勇 張秋

【摘 ? ?要】鐵煤集團大隆礦選煤廠重介洗煤系統中存在著洗精煤脫介系統不完善,在洗選加工的過程中,由于洗精煤脫介篩下層洗產品脫介、脫水效果差,介質回收率低等實際問題,造成本應回收利用的洗煤介質被洗產品帶走,介質材料消耗量大,提高了洗煤成本,同時,介質和水混入洗產品中,降低了洗產品熱值,影響洗產品質量。通過對重介洗煤設備的技術改造,徹底完善了重介洗煤系統工藝,合理解決了長期存在的實際問題,最大限度的降低洗粒煤、洗末煤介耗和洗末煤全水分。

【關鍵詞】重介洗煤系統 ?脫介 ?脫水 ?技術改造 ? 降低介耗水分

中圖分類號:G4 ? ?文獻標識碼:A DOI:10.3969/j.issn.1672-0407.2015.03.196

概述

洗產品脫介回收是重介洗煤生產中的重要工藝環節,以便介質循環復用,降低洗煤成本。鐵煤集團大隆礦選煤廠為1971年建成投產的老廠,洗煤工藝為重介斜輪機分選,主產品為20mm~60mm的洗中塊和6mm~13mm的洗粒,洗副產品為6mm以下洗末。1998年經技術改造后系統處理能力由原來的設計生產能力90萬噸/年提高到180萬噸/年,現在核定生產能力已達到295萬噸/年.但隨著生產能力的不斷提升,介質消耗也明顯增加。造成介耗不合理增加的主要原因是洗煤系統隨著當時的技術改造不完善而遺留的弊端。由于洗產品量不斷增加,洗煤系統的設備處理能力已經達不到要求,突出問題表現為: 洗粒煤和洗末煤脫介環節設備單一,大量介質被洗粒煤和洗末煤帶走,洗末煤脫水效果差,全水分高,不但嚴重影響著洗產品質量,而且造成洗煤成本提高,從而給企業帶來很大的經濟損失。因此,對大隆礦重介洗煤系統進行徹底改造已經勢在必行。

1 ? 改造前重介洗煤系統狀況

1.1 2011年大隆礦選煤廠介耗統計表(見附表1)

附表1:大隆礦選煤廠2011年1-12月份介耗統計表

通過大隆礦選煤廠2011年介耗統計表(附表1),從中可以看出平均入洗噸煤介耗:6.25 kg/t。,介質損失量超標造成了洗煤成本的提高。

1.2改造前重介洗煤系統的脫介效果及弊端

1.2.1改造前介質消耗測定及計算

[1]2012年1-3月洗中塊產率為30%,洗粒產率為28%,洗矸產率為29%,洗末產率為9%,煤泥產率為4%。由此對大隆礦重介洗煤介質消耗進行了測定。

1.2.1.1洗中塊帶走介質測定:

(1)洗中塊總樣重量: 54.3kg×[(1-13%)÷(1-10%)]=52.49kg

(2)選出磁性物為:0.02kg

(3)洗中塊產率:30%

(4)介質磁性物含量:95.5%

(5)洗中塊帶走介質(折算成噸原煤介耗)為:0.02÷52.49÷95.5×30×1000=0.12kg/t·入洗原煤

1.2.1.2洗粒帶走介質測定:

(1)洗粒總樣重量: 51.2kg×[(1-15%)÷(1-10%)]=48.36kg

(2)選出磁性物為:0.60kg

(3)洗粒產率:28%

(4)介質磁性物含量:95.5%

(5)洗粒帶走介質(折算成噸原煤介耗)為:0.60÷48.36÷95.5×28×1000=3.64kg/t·入洗原煤

1.2.1.3洗矸帶走介質測定:

(1)洗矸總樣重量: 62.1kg×[(1-12%)÷(1-10%)]=60.72kg

(2)選出磁性物為:0.02kg

(3)洗矸產率:29%

(4)介質磁性物含量:95.5%

(5)洗矸帶走介質(折算成噸原煤介耗)為:0.02÷60.72÷95.5×29×1000=0.10kg/t·入洗原煤

1.2.1.4洗末帶走介質測定:

(1)洗末總樣重量: 49.6kg×[(1-16.5%)÷(1-10%)]=46.01kg

(2)選出磁性物為:1.06kg

(3)洗末產率:9%

(4)介質磁性物含量:95.5%

(5)洗末帶走介質(折算成噸原煤介耗)為:1.06÷46.01÷95.5×9×1000=2.17kg/t·入洗原煤

1.2.1.5煤泥帶走介質測定:

(1)煤泥總樣重量: 40.4kg×[(1-17.0%)÷(1-10%)]=37.26kg

(2)選出磁性物為:0.21kg

(3)煤泥產率:4%

(4)介質磁性物含量:95.5%

(5)煤泥帶走介質(折算成噸原煤介耗)為:0.21÷37.26÷95.5×4×1000=0.24kg/t·入洗原煤

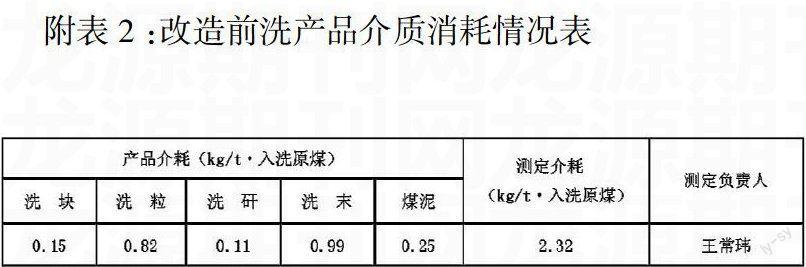

1.2.2改造前洗產品介質消耗情況表(見附表2)

附表2 :改造前洗產品介質消耗情況表

備注:測定產品介耗和采樣時間為2012年1月16日、2月21日、3月25日

從表2中可以看出,介質測定損失為6.27 kg/t·入洗原煤。結果表明,雖然洗中塊、洗矸石、煤泥脫介效果較好,但洗粒、洗末脫介效果較差,可見有必要對重介洗煤系統中的洗粒煤、洗末煤脫介系統進行技術改造,降低介質消耗,完善重介洗煤系統工藝

1.2.3洗粒煤脫介效果差的原因

[2]重介選煤工藝系統中磁性物質基本上是在脫介篩環節完成與篩上產品的分離,其分離的越好,介質消耗的損失就越低。大隆礦選煤廠重介洗煤系統(見圖1)入洗原料煤由斜輪分選機分選,洗精煤分級脫介篩將洗精煤分級脫介,洗中塊煤分離的介質通過篩板流入到洗粒煤中,在由洗粒煤完成脫介。2011年洗粒分級脫介篩(見圖1)為2DZK2446型號直線振動篩,雙層,每小時處理量120噸,上層篩板篩孔6mm,下層篩板篩孔1mm,篩面面積9.78m2.。該振動篩處理能力滿足不了在生產過程中應有的效果,造成振動篩上層洗粒煤脫介效果差,脫介效果不明顯的洗粒煤直接用輸送帶運輸注倉。由于洗粒分級脫介篩處理的能力不足,嚴重影響洗粒煤脫介效果,大量介質被帶走。

1.2.4洗末煤脫介效果差的原因

洗粒分級脫介篩(見圖1)下層處理洗末煤的脫介。洗粒煤分離的介質通過篩板流入到洗末煤中,再由洗末煤完成脫介。洗末煤依靠洗粒分級脫介振動篩振動進行脫介,由于洗粒分級脫介篩處理能力不足,下層篩板孔徑小(1.0mm),且沒有噴水,洗末煤中的介質很難分離出來,混入洗末煤中用輸送帶運輸注倉,造成介質大量流失。[2]不但增加了洗煤成本,而且為了確保重液密度需要頻繁添加新介質,增加了重介洗煤系統的密度不穩定因素,影響分選效果。

1.2.5 ?改造前重介洗煤系統(見圖1)

圖1:重介洗煤系統圖

1.重介斜輪分選機 ? ? ? ? ? ? ? ? ? ? ? 2.洗精煤分級脫介篩

3.洗粒分級脫介篩 ? ? ? ? ? ? ? 4.矸石脫介篩

5.渣漿泵 ? ? ? ? ? ? ? ? ? ? ?? ? ? ?6.一段磁選機

7.二段磁選機 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 8.洗末高頻振動篩

9.稀介質桶 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 10.合格介質桶

11.渣漿泵 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 12.渣漿泵

13.煤泥水池 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 14.渣漿泵

15.洗末煤皮帶 ? ? ? ? ? ? ? ? ? ? ? ? ? ? 16.磁選尾礦池

17.渣漿泵

2 改造重介洗煤系統的設計方案與實施

2.1改造方案的主要內容

2012年4-6月份進行施工改造。 此次對重介洗煤系統中的洗粒煤、洗末煤脫介系統技術改造核心內容主要為:洗粒分級脫介篩和高頻振動篩改造;增設二段洗粒脫介篩和洗末脫水機;增設回收脫介液的渣漿泵;管路改造。

2.2洗粒煤、洗末煤脫介系統技術改造實施方案

2.2.1洗粒脫介系統改造

原洗粒分級脫介篩為型號2DZK2446直線振動篩,更換ZKB1846-AT直線振動篩為一段洗粒分級脫介篩(見圖2),該型號振動篩為單層洗粒脫介篩,每小時處理量150噸,篩板孔徑6mm,篩面面積11.08 m2。新振動篩面積增大,單層篩板,處理脫介、脫水效果明顯。同時,增設二段洗粒脫介篩:GPS1837直線振動篩(見圖2),該振動篩每小時處理量150噸,篩板孔徑6mm,有5度仰角,利于洗粒煤的脫介、脫水,效果顯著。洗粒煤在生產過程中先經過一段洗粒分級脫介篩進行分級脫介,然后經過刮板輸送機轉載到二段洗粒脫介篩進行脫介處理。同時,在兩臺洗粒脫介篩下安設脫介液槽和渣漿泵,及時將脫介液輸送到稀介質桶進行磁性物回收。洗粒煤經過兩次脫介環節后,徹底解決了原來洗粒煤脫介效果差,帶走大量介質的問題。

2.2.2洗末脫介系統改造

原型號GPS1431g-AT洗末振動篩只是為處理磁選尾礦內的一些混合物而設計,處理量小。洗粒脫介系統改造后,一段、二段洗粒分級脫介篩由原來的雙層直線振動篩改造為單層直線振動篩后,洗粒分級脫介篩將分級后的洗末煤和脫介液混合到篩下脫介液槽內,在生產過程中經過脫介液槽下的渣漿泵直接將洗末煤和脫介液輸送到稀介質桶中(見圖2)。稀介質桶中的洗末煤和回收的脫介液經過稀介質桶下的渣漿泵輸送到一段、二段磁選機進行磁性物回收,洗末煤隨著磁選尾礦液到磁選尾礦池,在經過渣漿泵輸送到洗末直線振動篩,原振動篩已滿足不了對磁選尾礦的處理。經過核算更換為GPS1837直線振動篩。該振動篩每小時處理量150噸,篩板孔徑2mm,有5度仰角,利于洗末煤的脫介。同時,在洗末振動篩下增設一臺TLL700A型號洗末脫水機(見圖2),該脫水機的投入使用解決了洗末煤中含水量大的問題,降低了洗末煤的全水分,提高了洗末煤熱值。

2.3改造后的重介洗煤系統

圖2:重介洗煤系統圖

1.重介斜輪分選機 ? ? ? ? ? ? ? ? ? 2.洗精煤分級脫介篩

3.一段洗粒分級脫介篩 ? ? ? ? ? 4.矸石脫介篩

5.渣漿泵 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 6.一段磁選機

7.二段磁選機 ? ? ? ? ? ? ? ? ? ? ? ? ? 8.洗末直線振動篩

9.稀介質桶 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?10.合格介質桶

11.渣漿泵 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?12.渣漿泵

13.煤泥水池 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?14.渣漿泵

15.洗末煤皮帶 ? ? ? ? ? ? ? ? ? ? ? ? ?16.磁選尾礦池

17.渣漿泵 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?18.洗末脫水機

19.二段洗粒分級脫介篩 ? ? ? ? ?20.渣漿泵

2.4改造后重介洗煤系統的脫介效果測定

2.4.1 改造后介質消耗測定:

2012年5-7月產品產率測定結果:洗中塊產率為32%,洗粒產率為26%,洗矸產率為30%,洗末產率為8%,煤泥產率為4%。由此對大隆礦重介洗煤介質消耗進行了測定,結果為:

2.4.1.1洗中塊帶走介質測定:

(1)洗中塊總樣重量: 45.8kg×[(1-13%)÷(1-10%)]=44.27kg

(2)選出磁性物:0.02kg

(3)洗中塊產率:32%

(4)介質磁性物含量:94.8%

(5)洗中塊帶走介質(折算成噸原煤介耗)為:0.02÷44.27÷94.8×32×1000=0.15kg/t·入洗原煤

2.4.1.2洗粒帶走介質測定:

(1)洗粒總樣重量: 47.6kg×[(1-15%)÷(1-10%)]=44.96kg

(2)選出磁性物:0.15kg

(3)洗粒產率:26%

(4)介質磁性物含量:94.8%

(5)洗粒帶走介質(折算成噸原煤介耗)為:0.15÷44.96÷94.8×26×1000=0.82kg/t·入洗原煤

2.4.1.3洗矸帶走介質測定:

(1)洗矸總樣重量: 59.3kg×[(1-12%)÷(1-10%)]=57.98kg

(2)選出磁性物:0.02kg

(3)洗矸產率:30%

(4)介質磁性物含量:94.8%

(5)洗矸帶走介質(折算成噸原煤介耗)為:0.02÷57.98÷94.8×30×1000=0.11kg/t·入洗原煤

2.4.1.4洗末帶走介質測定:

(1)洗末總樣重量: 43.9kg×[(1-16.5%)÷(1-10%)]=40.73kg

(2)選出磁性物:0.48kg

(3)洗末產率:8%

(4)介質磁性物含量:94.8%

(5)洗末帶走介質(折算成噸原煤介耗)為:0.48÷40.73÷94.8×8×1000=0.99kg/t·入洗原煤

2.4.1.5煤泥帶走介質測定:

(1)煤泥總樣重量: 38.8kg×[(1-17.0%)÷(1-10%)]=35.78kg

(2)選出磁性物為:0.21kg

(3)煤泥產率:4%

(4)介質磁性物含量:94.8%

(5)煤泥帶走介質(折算成噸原煤介耗)為:0.21÷35.78÷94.8×4×1000=0.25kg/t·入洗原煤

2.4.2改造后洗產品介質消耗情況表(見附表:3)

附表3:改造后洗產品介質消耗情況表

備注:測定產品介耗和采樣時間為2012年8月7日、8日和11日

2.5 改造后2012年、2013年大隆礦選煤廠介耗統計表(見附表:4、5)

附表4:大隆礦選煤廠2012年1-12月份介耗統計表

附表5:大隆礦選煤廠2013年1-12月份介耗統計表

通過表2、表3改造前與改造后洗產品噸煤介質消耗測定值的對比,可以看出改造效果明顯。2011年全年入洗噸煤介耗平均為:6.25kg/t(表1) ,2012年全年入洗噸煤介耗平均為:3.58kg/t(表4)。通過2013年全年大隆礦選煤廠重介洗煤系統生產運行以來,從表5中可以看出全年平均入洗噸煤介耗2.33 kg/t,效果顯著,穩定。

3 ?經濟效益分析計算

大隆礦重介洗煤系統改造后,洗產品脫介效果較好,介質消耗明顯降低,介質循環復用率提高,降低了洗煤成本,經濟效益十分可觀。

3.1改造后洗煤介耗經濟效益

3.1.1改造前2011年大隆礦選煤廠全年介耗

由表1得出全年介耗:7880噸;入洗原煤:1261859噸;入洗噸煤介耗:6.25 kg/t;介質粉價格為0.10萬元/噸;介耗費用788萬元。

3.1.2改造后2013年大隆礦選煤廠全年介耗

由表5得出全年介耗:2984噸;入洗原煤:1278757噸;入洗噸煤介耗:2.33 kg/t;介質粉價格為0.10萬元/噸;介耗費用298.4萬元。

3.1.3每年入洗原煤節約介耗經濟效益

2011年和2013年入洗噸煤介耗差6.25-2.33=3.92 kg/t;每年可節約介耗量3.92×1278757/1000=5013噸;每年節約介耗的效益 5013×1000元/10000=501.3萬元。

3.2改造后洗末煤全水分經濟效益

2011年洗末煤全水分平均值為17.8%;2013年洗末煤全水分平均值為15.7%。洗末煤全水分每降低百分之一發熱量提高70卡。17.8-15.7=2.1;2.1×70=147卡,2013年洗末煤銷售每卡0.15元,147×0.15=22.05元。2013年洗末煤銷售84099噸,84099×22.05/10000=185.4 萬元。

因此全年經濟效益為:501.3+185.4=686.7萬元

4 結束語

2012年3-6月大隆礦選煤廠重介洗煤系統成功技術改造后,經過一年多時間的生產運行充分證明了重介洗煤系統顯著效果,徹底解決了洗粒煤、洗末煤介耗量大和洗末煤全水分高的問題,有效的節約了介質,降低了洗煤成本,提升了煤質。為大隆選煤廠重介洗煤系統改造后每年創造686.7萬元經濟效益中起到至關重要的作用。

隨著大隆礦井田的延伸,原煤質量和成塊率逐漸降低,現有工藝條件下,洗產品質量和數量都有所下降,在現今日漸疲軟的煤炭市場環境下,大隆礦洗煤工藝已不能滿足其對產品質量和數量的要求。因此,建議大隆選煤廠盡快進行整體洗煤工藝改造。

參考文獻

[1] 匡亞莉.選煤工藝設計與管理[M].中國礦業大學出版社,2006.

[2] 路邁西.選煤廠技術管理[M]. 中國礦業大學出版社,2005.