基于數字PID溫度自動控制系統的應用分析

陳樂 張健

摘 要:該文就針對數字PID控制器的基本結構和工作原理進行了簡要分析,然后探討了溫度自動控制系統的具體組成,最后闡述了數字PID控制器在溫度自動控制系統中的實際應用,希望可以對相關研究工作起到積極助推作用。

關鍵詞:數字PID 溫度自動控制系統 原理 組成 應用

中圖分類號:TP272 文獻標識碼:A 文章編號:1674-098X(2015)12(b)-0153-02

PID控制形式不需要對控制系統的數學模型進行求解,算法相對而言比較簡單,而且具有較好的可靠性和魯棒性,在工業生產溫度自動控制系統當中具有良好的運用前景。因此,需要加強對溫度自動控制系統運用數字PID的研究分析,使其能夠在溫度自動控制系統中發揮出更大的作用。

1 數字PID控制器的基本系統結構以及工作原理簡述

1.1 系統結構

從數字PID控制器的硬件組成系統上來看,其是以PLC可編程控制器作為核心的一種控制器,主要構成部分有工控機、溫度控制電路、PLC及控制模塊以及報警電路等組成。

1.2 工作原理

在對系統進行溫度采樣時,往往是在一個采樣周期當中,被控系統在4個采集點的溫度值通過采集器輸入到熱電偶擴展模塊EM231當中。通過PLC模塊錄入溫度值之后,將其溫度均值作為系統控制的實際溫度。然后,再利用熱電偶模塊組成PLC溫度控制系統,通過脈寬調制,就可以進一步獲取繼電器對應的導通時間。由此,通過對繼電器導通時間進行控制,就可以實現風扇或是電爐的工作調控,進而達到控制溫度的效果。

2 溫度自動控制系統主要構成分析

2.1 溫度傳感器

溫度傳感器可以進一步劃分為熱電偶、熱電阻這兩個部分。熱電偶一般是利用兩個不同的導體閉合組成的回路,這兩個不同的導體在連接點存在不一樣的溫度時,機會使得回路中產生一個熱電動勢,這一現象被稱之為熱電效應。熱電阻就是在溫度自動控制系統中低溫區的一種的常用溫度檢測器,其是以金屬導體的電阻值隨熱變化的特性進行設計的。基于這一特性,就可以根據熱電阻溫度的變化情況,判斷出該區域溫度的變化情況。

2.2 調節單元

在測量所得的溫度信號經過轉換處理之后,就會被傳輸給調節器。調節器在接受到對應的溫度信號之后,就會將其和系統的預設溫度進行對比,以此根據對比結果下達對應的指令,從而對風扇或是電爐形成調節。

2.3 執行單元

一般情況下,執行單元主要是由可控硅電路和噴水裝置或是加熱裝置聯合構成的,在系統監測到溫度變化之后,若是其超過預設溫度,比較電路當中就會產生一個對應的放大電路信號,通過可控硅電路導通,驅動對應裝置進行運轉工作。當溫度達到預期目標會后,又會是放大電路產生的信號逐漸弱化,使其不足以支撐可控硅電路的導通,進而就使得相關裝置停止工作,以避免溫度繼續出現變化。

3 基于數字PID溫度自動控制系統的溫控算法

3.1 數字化PID控制器

要實現PID溫度自動控制系統的設計,可以通過PLC對模擬量實現PID控制,

一般情況下,PID的連續系統控制規律,是進行設計的基礎,這也就需要將數字化寫成相應的離散控制方程。在這之后,就可以在離散方程的基礎上,進行控制程序的設計。從連續系統說來,可以根據輸入輸出的相關關系對PID控制的關系進行表示,具體的表達方程為:即

在該式中,TD表示微分時間常數,TS表示積分時間常數,KC表示比例系數。PID控制器的輸出量用M(t)表示,輸出的初始值利用Mo表示,被控變量與給定值之間的誤差信號使用e(t)表示。將該式中的各項隨意取出一個或是兩個,那么就可以組成P、PI或是PD控制器。要是在設置采樣周期的時候將周期值設為TS,將系統進行運行的初始時刻設定為t=0,如此就可以進一步使用差分近似得出微分,使用矩形積分近似得出積分。通過這樣的方法,就可以實現上述計算式的離散化,進而獲取第n采樣的輸出形式。PID表在計算PID之前需要進行預先設立,其就是把給定值當做過程變量進行輸入,可以利用PID指令在回路中進行讀取,但是不得對其進行改寫。

3.2 轉換輸入輸出變量

在輸入這個方面,將A/D轉換后得到了整數值,通過16位整數轉換為浮點數。此后,需要進一步將得到的實數轉化為0.0~1.0之間的標準化實數。與此同時,對過程變量和給定值展開標準化處理。最后,需要將得到的雙極性實數進行轉換,使其成為處于0.0~1.0之間的實數。

在輸出這個方面,也就是PID控制器的輸出,一般情況下其輸出量是處于0.0~1.0之間的標準化實數。而在回路輸出信號傳輸到A/D之前,必須將其轉化,使其成為16位的二進制整數。可以看出,這個過程和輸入的轉換是剛好相反的,所以在程序的設置上也是相反的。

3.3 參數整定

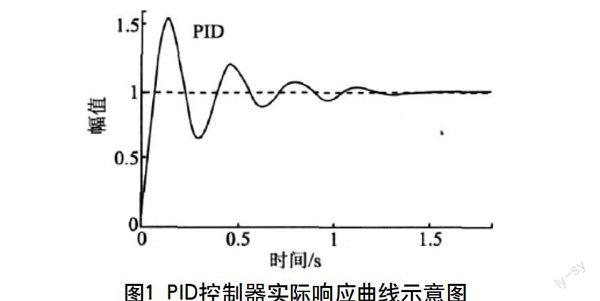

對參數進行整定,才藝采取擴充臨界比例算法的方法進行,通過PLC自整定PID功能,對TD、TS和KC的值進行整體,采樣時間可以設定為TS=0.5 s,這樣就可以得出PID控制器對應的增益系數,及KC=8,而對應的積分時間常數則為0.75 s,對應的微分時間常數則為0.953 s,具體的響應曲線如圖1所示。

從圖1中可以判斷得出,在經過幾個采樣周期的調整之后,溫度自動控制系統的狀態達到穩定,基本上處在控制范圍的中心位置,控制效果非常良好。

3.4 比較分析

通過該文論述而言,數字PID控制算法是通過基礎的PLC控制模塊對被控對象進行控制,就可以進行PID控制。由于核心環節在于溫度采樣,根據采樣時刻的偏差值對控制量進行計算。所以,連續PID算法需要在離散化的狀態下才能夠進行使用,而不能直接連續使用。在傳統的PID控制形式當中,系統在增減設定、結束或是啟動時,會在短時間內是系統產生較大的偏差,進而使得控制系統出現較大超調的問題,嚴重時候可能使系統出現振蕩,增大了調節時間。而溫度自動控制系統的要求不斷升高地情況下,調節器進入深度飽和狀態的幾率逐漸增大,因此就不允許產生這種問題。所以,數字PID在溫度自動控制系統設計中的應用更加重要。

4 結語

溫度自動控制系統在工業生產中的運用越來越廣泛,其對工業生產的促進作用也越來越突出。所以,需要對數字PID加強研究,明確其系統構成和工作原理,理解溫度自動控制系統的基本構成,將數字PID切實運用到溫度自動控制系統的設計當中,不斷提升溫度自動控制系統的控制水平。

參考文獻

[1]李建海,張大為,張凱.數字PID控制器在溫度控制系統中的應用[J].電子測量技術,2009(4):100-103.

[2]劉迪,譚春亮,李建海.基于數字PID和89C52單片機的溫度控制系統[J].電子設計工程,2010(4):28-30.