二甲醚系統粗甲醚冷凝器改造及應用

黃孺國 崔文麗

(河南龍宇煤化工有限公司河南永城476600)

二甲醚系統粗甲醚冷凝器改造及應用

黃孺國 崔文麗

(河南龍宇煤化工有限公司河南永城476600)

1 改造前二甲醚工藝流程

河南龍宇煤化工有限公司(以下簡稱龍宇公司)一期工程裝置年產500kt甲醇和200kt二甲醚,二甲醚裝置是甲醇下游裝置,進行甲醇產品深加工。甲醇制二甲醚生產工藝過程分為合成反應、精餾和汽提三大工序。經汽化塔汽化后的甲醇蒸氣進反應器反應后,粗甲醚氣體經氣體換熱器與原料甲醇蒸氣換熱,然后去精餾塔再沸器Ⅱ與精餾塔釜液換熱,再去甲醇預熱器與原料甲醇換熱,最后去粗甲醚預熱器與粗甲醚換熱,換熱后的反應氣經粗甲醚冷凝器冷卻后進入粗甲醚貯罐進行氣液分離。氣相為H2,CO,CH4,CO2等不凝性氣體以及飽和的甲醇、二甲醚蒸氣,經氣體冷卻器冷卻后進入洗滌塔;洗滌吸收二甲醚后,不凝氣體放空去主火炬;液相的粗甲醚經精餾塔和精餾塔冷凝器,生產出合格的二甲醚產品(圖1,云線內為改造部分)。

2 存在的問題

二甲醚裝置粗甲醚冷凝器氣相進口設計溫度110℃,冷凝后粗甲醚溫度約40℃,粗甲醚冷凝器循環水上水設計溫度30℃、壓力0.4MPa。但由于夏季環境溫度升高,裝置的熱負荷也隨之增大,循環水上水溫度最高可達35℃左右,加上夏季水中微生物繁殖較快,導致循環水在通過冷凝器列管時在管壁生成污垢,造成粗甲醚冷凝器冷熱端溫差小,影響冷凝器換熱效果,冷卻后粗甲醚溫度最高可達48℃,而設計溫度<40℃。受冷卻后粗甲醚溫度過高的影響,系統放空量增大,造成有效組分流失,裝置被迫降負荷。由原130%降至100%負荷運行時,系統仍有1000m3/h(標態)左右的放空量。經分析,放空氣主要成分是二甲醚,其體積分數高達70%左右;按標態換算,從放空氣中流失的二甲醚量達1.5t/h;按二甲醚價格4200元/t計,日損失費用達15萬元。要保證二甲醚日產量不下降,二甲醚耗甲醇量就自然偏高,即產品的綜合能耗偏高。

圖1 改造前、后二甲醚工藝流程

3 解決措施

解決問題的關鍵在于需要對粗甲醚冷凝器進行改造,降低粗甲醚冷凝器的熱負荷。經研究分析,認為應該將出反應器的反應氣在進入粗甲醚冷凝器前就進行氣相冷卻,從而降低冷卻后粗甲醚液體和不凝氣的溫度,達到減少系統放空量的目的。經與原設計院溝通協調并通過物料衡算及現場論證,最后決定在粗甲醚冷凝器入口管線前串聯1組粗甲醚復合式蒸發冷卻器(圖1內云線部分)。該復合式蒸發冷卻器包含8臺380V動設備,其中有6臺冷卻用軸流風機(單臺容量為7.5kW)和2臺水泵(單臺容量為5.5kW)。

4 改造效果

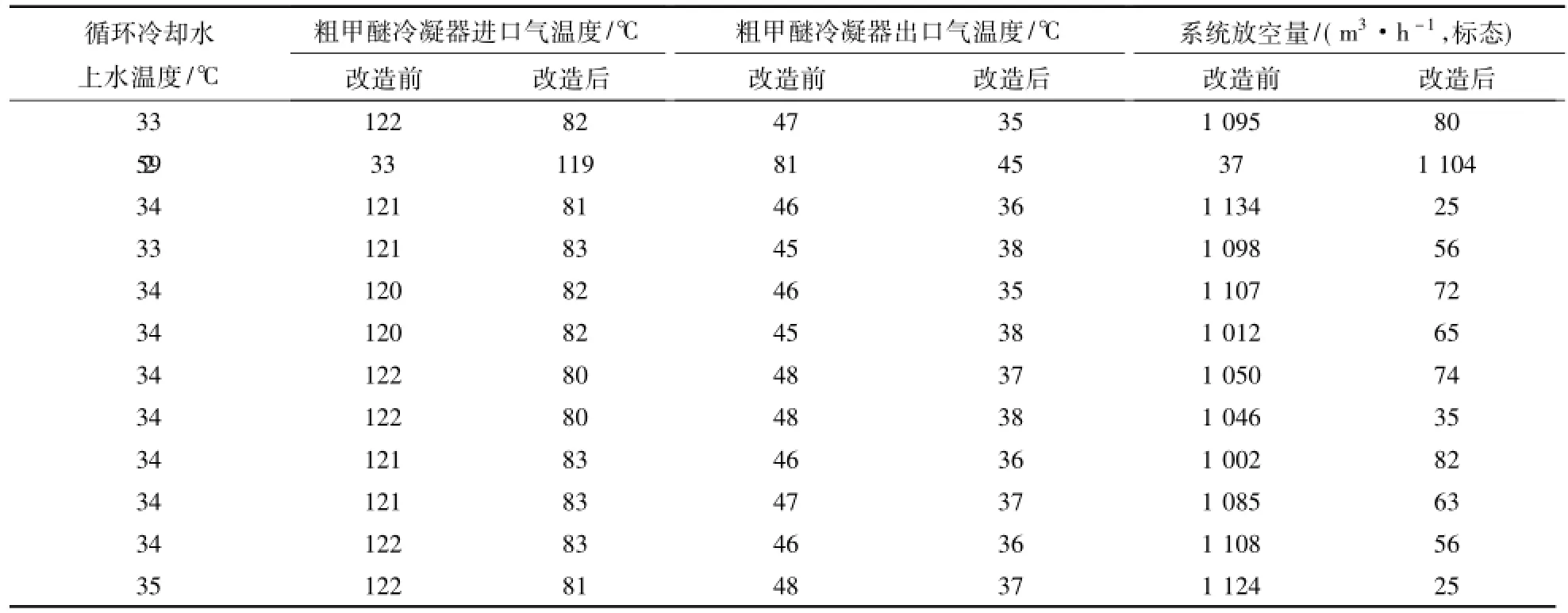

改造前、后工藝運行參數對比見表1。

表1 改造前、后工藝運行參數對比

由表1數據分析可知:循環冷卻水上水溫度在33~35℃,二甲醚裝置運行負荷為125%。改造后,反應系統放空量<100m3/h(標態)且未檢出二甲醚,粗甲醚冷凝器進口氣溫度降至80~83℃,粗甲醚冷凝器出口氣溫度降至40℃以下,解決了系統放空造成的損失和浪費,有效解決了二甲醚裝置在夏季高溫條件下運行時能耗高的問題,降低了生產運行成本,產生了較大的經濟效益和節能效果。

2014-04-17)