鋼軌輪廓全斷面高精度動態(tài)視覺測量方法研究

占 棟, 于 龍, 肖 建, 陳唐龍

(西南交通大學(xué) 電氣工程學(xué)院, 四川 成都 610031)

為適應(yīng)日益繁重的軌道運輸需要,軌道交通管理部門加快了列車運行速度,提高了列車軸重和行車密度,增加列車長度并混合列車編組,鋼軌的工作負(fù)荷明顯增加,工作環(huán)境更加復(fù)雜,導(dǎo)致鋼軌磨耗加快,局部線路鋼軌波磨、剝離、壓潰等病害現(xiàn)象突出,增加了鋼軌維護(hù)難度[1-4]。

軌道檢測車是檢查軌道病害、指導(dǎo)軌道維修作業(yè)、評價軌道服役性態(tài)和保證軌道交通運輸安全的重要基礎(chǔ)裝備。上世紀(jì)50年代起,我國一直致力于軌道檢測車的研制,在引進(jìn)、消化和吸收國外軌道檢測技術(shù)的基礎(chǔ)上,相繼成功研發(fā)出適合于我國的多種型號軌道檢測車,為我國軌道交通運營維護(hù)發(fā)揮了巨大作用[5-6]。鋼軌輪廓動態(tài)測量作為軌道檢測關(guān)鍵技術(shù),在軌道檢測中占有重要地位[7-10],其檢測結(jié)果可直接用于軌道幾何參數(shù)計算,同時為鋼軌表面故障甄別、鋼軌服役性態(tài)評估、鋼軌缺陷演變機理研究提供客觀依據(jù)。

國內(nèi)外學(xué)者、研究機構(gòu)一直十分重視鋼軌輪廓測量,先后在鋼軌輪廓測量圖像識別、視覺傳感器標(biāo)定和鋼軌輪廓特征提取方面開展了系列研究。AlIPPI等[11]最先提出采用激光攝像技術(shù)進(jìn)行鋼軌輪廓動態(tài)測量,重點研究了神經(jīng)網(wǎng)絡(luò)方法在鋼軌激光輪廓圖像識別中的應(yīng)用;POPOV等[12]研究了基于線性模型的激光攝像式傳感器標(biāo)定方法,并應(yīng)用在莫斯科地鐵軌道檢測系統(tǒng)中;MAURO等[13]介紹了意大利軌道交通基礎(chǔ)設(shè)施動態(tài)測量技術(shù),包括鋼軌輪廓動態(tài)測量技術(shù);孫軍華等[14]提出一種Kalman濾波和Hessian 矩陣相結(jié)合的鋼軌激光光條中心快速提取方法;LIU等[15]考慮車體振動,提出了一種新型鋼軌磨耗動態(tài)測量方法,并進(jìn)行了實際應(yīng)用;占棟[16]在鋼軌輪廓測量視覺傳感器傳統(tǒng)標(biāo)定方法的基礎(chǔ)上,采用非線性模型對視覺測量方法進(jìn)行了改進(jìn)和優(yōu)化,提高了傳感器測量精度。

目前國內(nèi)軌道檢測車中普遍配備的是2組激光攝像式傳感器,只能對左右股鋼軌標(biāo)準(zhǔn)工作邊的半斷面輪廓進(jìn)行測量,無法完成鋼軌輪廓全斷面測量。鋼軌非標(biāo)準(zhǔn)工作邊包含了豐富的數(shù)據(jù)信息,對鋼軌磨耗計算基準(zhǔn)選取、鋼軌輪廓匹配、車輛振動補償及道岔區(qū)域軌道幾何參數(shù)計算等具有重要的參考價值。近年,隨著計算機視覺測量技術(shù)的快速發(fā)展及視覺測量成本降低,國外相關(guān)研究人員針對鋼軌半斷面檢測在軌形監(jiān)控、鋼軌磨耗計算、鋼軌缺陷判定中所存在不足,加強了鋼軌輪廓全斷面動態(tài)測量技術(shù)方面的研究,研制了相關(guān)產(chǎn)品,其中有代表性的有意大利MERMEC公司、美國的ENSCO公司和KLDLABS公司。

針對我國軌道檢測技術(shù)現(xiàn)狀,結(jié)合國外軌道檢測最新研究進(jìn)展以及國內(nèi)軌道檢測車研制背景,本文對影響鋼軌輪廓全斷面檢測精度的關(guān)鍵技術(shù)問題進(jìn)行研究,主要包括鋼軌輪廓全斷面測量中多視角條件下不同視覺傳感器全局標(biāo)定及考慮車輛蛇形運動的鋼軌輪廓測量數(shù)據(jù)多自由度振動補償;梳理形成系統(tǒng)的鋼軌輪廓全斷面檢測技術(shù)方法;將研究方法應(yīng)用于現(xiàn)場鋼軌輪廓全斷面動態(tài)測量中,為提高鋼軌全斷面輪廓檢測精度提供理論方法和技術(shù)手段。

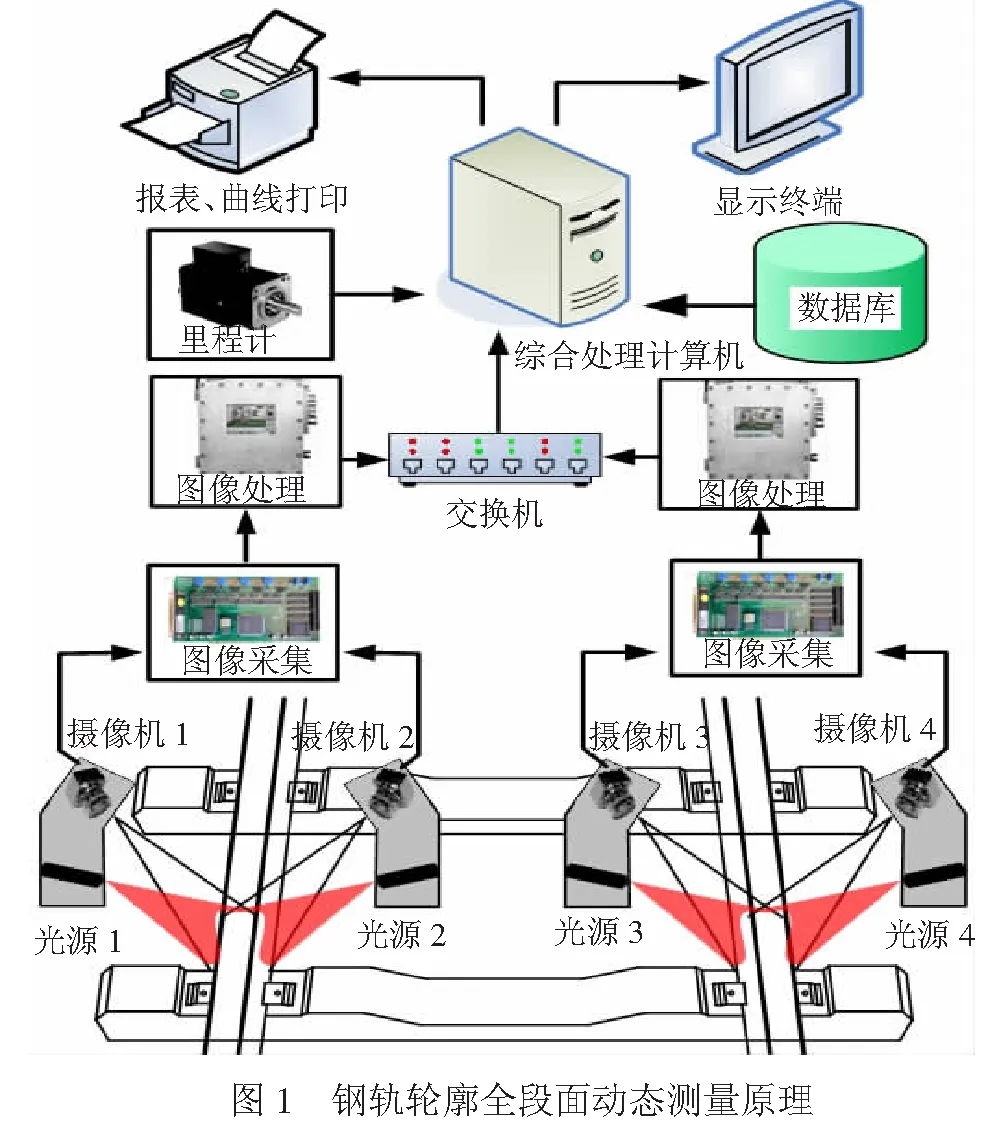

1 測量原理

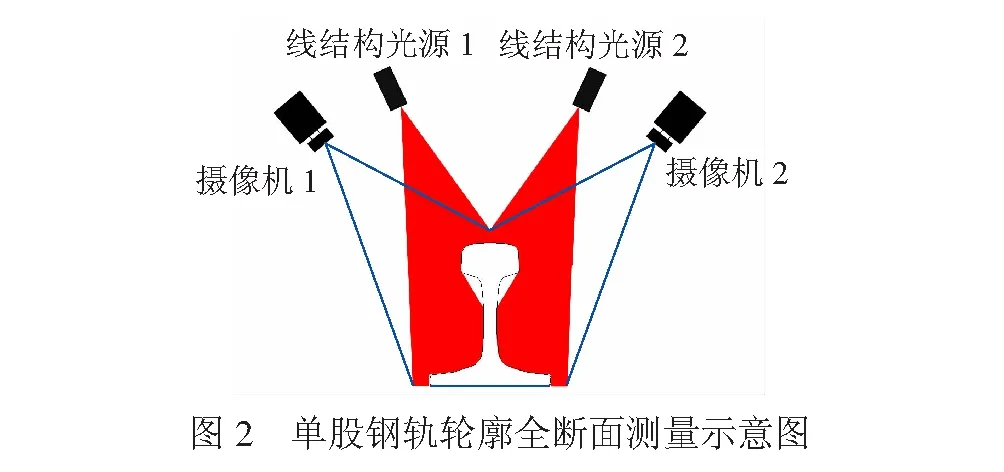

采用激光攝像技術(shù)進(jìn)行鋼軌輪廓全斷面動態(tài)測量,系統(tǒng)檢測原理見圖1。要實現(xiàn)左右股鋼軌輪廓全斷面測量,至少需使用4組激光攝像式傳感器,每組由1臺攝像機和1臺線結(jié)構(gòu)光源構(gòu)成,其空間布置見圖1。同一股鋼軌,緊貼車輪踏面的一側(cè)稱鋼軌內(nèi)側(cè),遠(yuǎn)離車輪踏面的另一側(cè)稱鋼軌外側(cè)。受車底安裝空間限制及視角影響,要實現(xiàn)鋼軌輪廓全斷面測量,須在同一股鋼軌內(nèi)外側(cè)的不同視角條件下對稱安裝2組激光攝像式傳感器。安裝時,須保證內(nèi)外側(cè)激光攝像式傳感器投射的結(jié)構(gòu)光平面重合,見圖2。

測量時,內(nèi)外側(cè)激光攝像式傳感器投射的結(jié)構(gòu)光平面與鋼軌相交,在鋼軌表面形成一條包含鋼軌輪廓信息的激光光條曲線。旁側(cè)攝像機與結(jié)構(gòu)光平面呈一定角度拍攝鋼軌激光輪廓圖像,基于激光三角測量原理,實現(xiàn)鋼軌輪廓檢測。檢測過程

Step1車軸轉(zhuǎn)動帶動光電里程計旋轉(zhuǎn)輸出脈沖信號,檢測系統(tǒng)采集光電脈沖信號后,作為觸發(fā)信號同時傳輸給左右股鋼軌輪廓檢測的4臺攝像機,完成同一時刻鋼軌激光光條圖像采集。

Step2圖像采集系統(tǒng)獲取鋼軌輪廓圖像后,實時傳輸給圖像處理系統(tǒng),進(jìn)行相應(yīng)的鋼軌激光光條特征提取、激光光條坐標(biāo)換算和重合區(qū)域坐標(biāo)融合,得到完整鋼軌斷面輪廓數(shù)據(jù)。

Step3鋼軌全斷面輪廓數(shù)據(jù)通過車載局域網(wǎng)絡(luò)實時傳輸給綜合處理計算機。綜合處理計算機將實時獲取的鋼軌輪廓與標(biāo)準(zhǔn)鋼軌輪廓進(jìn)行對比和匹配,通過軌腰曲線固有特征信息,計算車輛振動量,并依此進(jìn)行振動補償。

Step4綜合處理計算機結(jié)合軟件中存儲的線路數(shù)據(jù)庫信息和光電里程計實時定位信息,將鋼軌輪廓最終測量數(shù)據(jù)與上述空間信息相結(jié)合,形成檢測數(shù)據(jù)記錄,寫入存儲磁盤,同時在顯示器和打印機中同步顯示和打印。

2 測量模型建立

實現(xiàn)鋼軌輪廓全斷面高精度動態(tài)測量,需對鋼軌輪廓測量視覺傳感器進(jìn)行高精度標(biāo)定。以圖2中單股鋼軌輪廓全斷面測量中內(nèi)外側(cè)相鄰視覺傳感器為例,介紹其標(biāo)定方法。

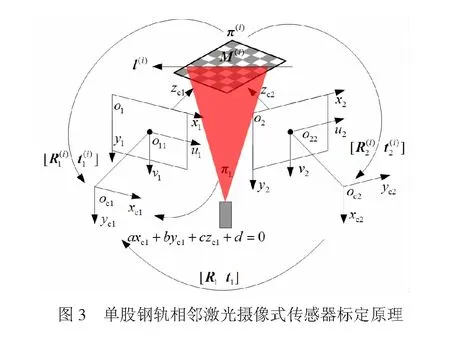

鋼軌輪廓測量視覺傳感器標(biāo)定原理見圖3,各參數(shù)及符號定義見表1。鋼軌輪廓測量視覺傳感器標(biāo)定,即采用合適的計算方法求取攝像機內(nèi)部參數(shù)、相鄰攝像機外部參數(shù)和結(jié)構(gòu)光平面方程系數(shù)。采用二維平面靶標(biāo)對鋼軌輪廓測量視覺傳感器進(jìn)行在線標(biāo)定,主要包括:

Step1自由移動平面靶標(biāo),經(jīng)過i次移動后的靶標(biāo)平面記為π(i),確保靶標(biāo)平面π(i)在左右攝像機中能夠同時清晰成像后,固定靶標(biāo)。

Step2為避免結(jié)構(gòu)光對圖像角點提取影響,關(guān)閉激光光源,分別調(diào)節(jié)左右攝像機曝光時間,使靶標(biāo)平面π(i)能夠在左右攝像機中同時清晰成像后,拍攝靶標(biāo)平面π(i)在相鄰攝像機中圖像。

Step3保持Step2中靶標(biāo)空間位置不變,結(jié)構(gòu)光源通電,結(jié)構(gòu)激光平面πL與靶標(biāo)平面相交后,在π(i)上形成激光光條直線l(i),調(diào)節(jié)攝像機曝光時間,使激光光條能夠在左右攝像機中同時清晰成像后,相鄰攝像機同時拍攝激光光條圖像。

Step4移動平面靶標(biāo),重復(fù)Step1~Step3,左右攝像機分別拍攝同一靶標(biāo)在至少3個不同空間位置處的圖像。

Step7綜合攝像機內(nèi)部參數(shù)Ak、相鄰攝像機外部參數(shù)[R1t1]、激光平面方程,建立鋼軌輪廓全斷面視覺測量模型。

表1 參數(shù)及符號定義

注:下標(biāo)k表示第k個攝像機。

2.1 攝像機內(nèi)部參數(shù)Ak標(biāo)定

( 1 )

( 2 )

( 3 )

( 4 )

( 5 )

將Ak帶入式( 5 ),展開后可得

( 6 )

將式( 6 )帶入式( 4 ),通過空間中3組不同靶標(biāo)平面坐標(biāo)數(shù)據(jù),求出攝像機內(nèi)部參數(shù)矩陣Ak中未知變量[19]

( 7 )

( 8 )

上述標(biāo)定過程采用的是攝像機理想成像模型,實際標(biāo)定過程中鏡頭存在一定非線性畸變。引入鏡頭畸變因子δu(x,y)、δv(x,y),其計算公式[17-18]

( 9 )

式中:r2=u2+v2。

(10)

展開式(10),可得

(11)

(12)

2.2 相鄰攝像機外部參數(shù)標(biāo)定

(13)

(14)

(15)

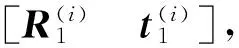

用式(15)求解oc1xc1yc1zc1、oc2xc2yc2zc2外部參數(shù)矩陣,結(jié)果為[22]

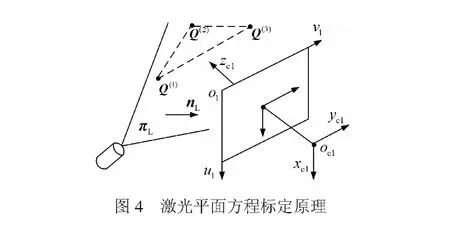

2.3 激光平面方程標(biāo)定

(17)

(18)

展開式(18),得到激光平面方程一般表示形式axc1+byc1+czc1+d=0。[abcd]T即為獲取的激光平面方程標(biāo)定系數(shù)。

2.4 鋼軌輪廓全斷面測量模型建立

鋼軌輪廓全斷面測量時,激光平面內(nèi)任意一點Q在攝像機坐標(biāo)系oc1xc1yc1zc1中記為Qc1,在攝像機坐標(biāo)系oc2xc2yc2zc2中記為Qc2,在各自攝像機中圖像記為q1、q2。根據(jù)攝像機透視變換矩陣Ak,對鋼軌輪廓測量中的內(nèi)外側(cè)攝像機建立成像模型

s1q1=A1Qc1

(19)

s2q2=A2Qc2

(20)

由2.2節(jié)中求得的相鄰攝像機外部參數(shù)R1、t1,可知Qc2與Qc1的關(guān)系

Qc2=R1Qc1+t1

(21)

鋼軌輪廓測量時,鋼軌激光輪廓圖像坐標(biāo)q1、q2可通過圖像實時獲取。將q1帶入方程(19),聯(lián)立方程(18)、(19),即可求取外側(cè)鋼軌激光輪廓在攝像機坐標(biāo)系oc1xc1yc1zc1中坐標(biāo)。同理,將內(nèi)側(cè)鋼軌輪廓圖像坐標(biāo)q2帶入方程(20),聯(lián)立方程(18)、(20)、(21),可獲取內(nèi)側(cè)鋼軌輪廓在攝像機坐標(biāo)系oc1xc1yc1zc1中坐標(biāo)。將鋼軌內(nèi)外側(cè)輪廓測量數(shù)據(jù)在同一坐標(biāo)系下進(jìn)行疊加,便可最終實現(xiàn)鋼軌輪廓全斷面測量。

3 振動補償

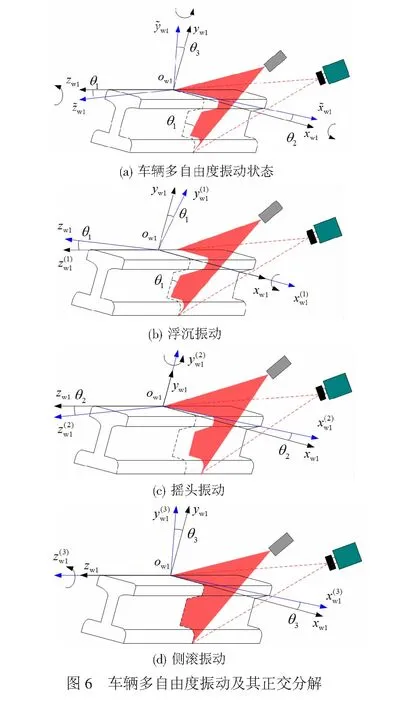

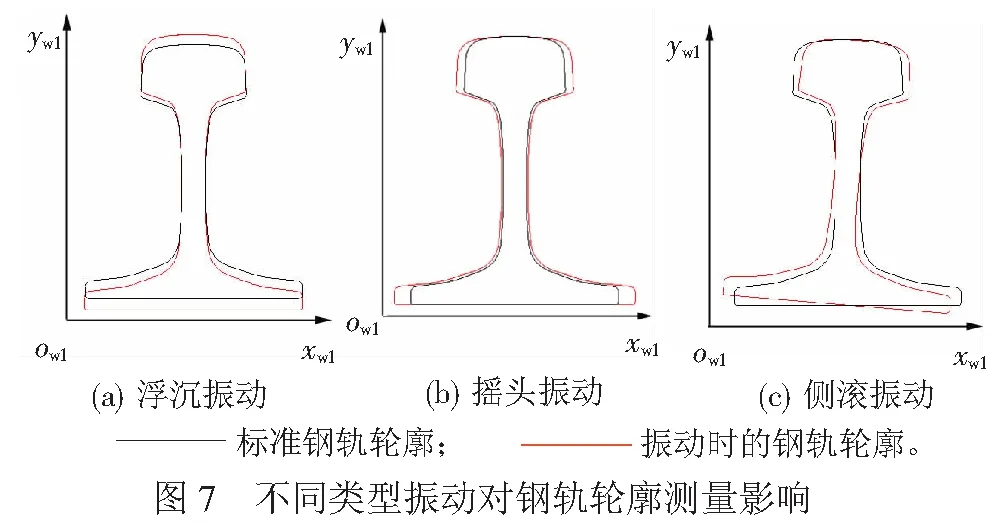

軌道檢測車動態(tài)行進(jìn)中,安裝于轉(zhuǎn)向架上的視覺傳感器跟隨車輛一起發(fā)生隨機振動。要實現(xiàn)鋼軌輪廓高精度動態(tài)測量,必須進(jìn)行車輛振動補償[24-25],見圖5。軌道中心坐標(biāo)系記為owxwywzw,繞owxw、owyw、owzw軸振動分別定義為浮沉振動、搖頭振動、側(cè)滾振動。

車輛振動存在多個自由度,且各方向振動相互耦合,很難直接測出。將車輛不同類型振動按不同基準(zhǔn)坐標(biāo)軸進(jìn)行正交分解,通過鋼軌軌腰中包含的固有特征信息,計算車輛振動在不同方向的參量,以此為基礎(chǔ)進(jìn)行車輛振動補償。

3.1 車輛振動對鋼軌輪廓測量誤差影響

車輛繞基準(zhǔn)坐標(biāo)系中ow1xw1、ow1yw1和ow1zw1坐標(biāo)軸發(fā)生振動,對鋼軌輪廓測量影響見圖7。

(22)

(23)

(24)

3.2 振動補償方法

鋼軌軌頭區(qū)域與車輪踏面接觸,有磨損,無法作為測量基準(zhǔn)。軌腰作為輪軌非接觸區(qū)域,適合作為車輛振動補償基準(zhǔn)。鋼軌軌腰由半徑不等的大小圓弧圓順連接而成[26],可選擇軌腰處不同滾動圓的圓心作為振動補償計算特征點。補償計算原理見圖8。設(shè)第k個攝像機測量所得鋼軌輪廓數(shù)據(jù)中,軌腰處大圓弧記為AkBk,小圓弧為BkCk,Bk為AkBk與BkCk切點,大圓圓心和小圓圓心分別記為ok1、ok2,半徑為r1、r2。

測量車輛振動帶來的俯仰角θ1、偏航角θ2以及滾轉(zhuǎn)角θ3,需對軌腰處的大圓弧和小圓弧進(jìn)行擬合。由仿射定理可知,圓經(jīng)過仿射變換后會變成橢圓[27]。因此,振動條件下測量所得鋼軌輪廓,軌腰處大圓弧和小圓弧并非標(biāo)準(zhǔn)圓弧,而是橢圓圓弧。本文利用橢圓圓弧中包含的振動信息,對車輛振動姿態(tài)進(jìn)行測量。

車輛振動補償計算方法的步驟為

Step1采用橢圓擬合算法,擬合振動狀態(tài)下測量所得鋼軌輪廓中軌腰處橢圓圓弧,求取橢圓圓弧對應(yīng)的圓心坐標(biāo);

Step2將求得的橢圓圓心坐標(biāo)與標(biāo)準(zhǔn)鋼軌輪廓中圓心坐標(biāo)進(jìn)行對比,計算其與標(biāo)準(zhǔn)軌腰中圓弧圓心坐標(biāo)偏差;

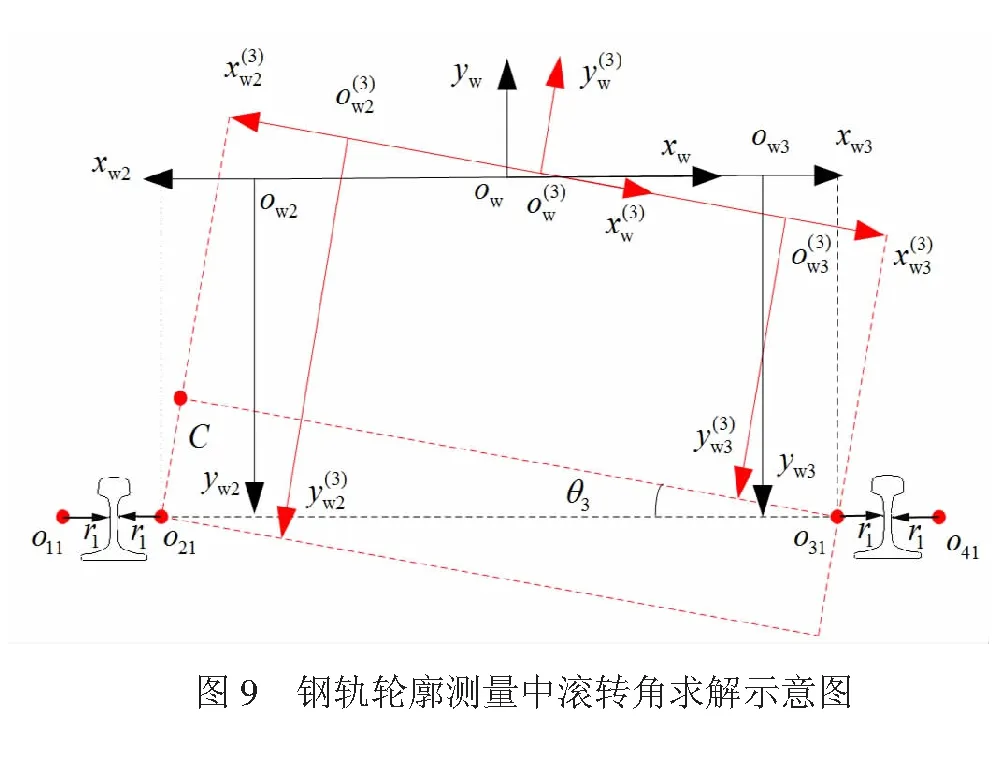

Step4將鋼軌內(nèi)側(cè)攝像機2、3測量所得鋼軌輪廓數(shù)據(jù)相結(jié)合,通過當(dāng)前時刻ow1xw1、ow1yw1坐標(biāo)軸相對初始時刻的變化,求取車輛滾轉(zhuǎn)角θ3。

詳細(xì)計算過程推演如下。

橢圓一般方程表達(dá)式為

f(a,x)=ax2+bxy+cy2+dx+ey+f=0

(25)

式中:a=[abcdef];x=[x2xyy2xy1]。

橢圓圓心計算式

(26)

設(shè)第k個攝像機測量的鋼軌軌腰大圓弧方程為fk1(ak1,x),軌腰小圓弧方程為fk2(ak2,x),大圓弧坐標(biāo)點數(shù)量為N1,小圓弧坐標(biāo)點數(shù)量為N2,可對第k個攝像機測量的鋼軌輪廓數(shù)據(jù)建立關(guān)于大小圓弧方程待定系數(shù)(ak1,ak2)的擬合函數(shù)

F(ak1,ak2)=

(27)

通過橢圓擬合算法,可以精確求解橢圓方程系數(shù)ak1、ak2,帶入式(26),得大小橢圓圓心坐標(biāo)。將鋼軌內(nèi)外側(cè)大圓圓心與小圓圓心o11、o21和o12、o22作為特征點,對車輛振動中的俯仰角和偏航角進(jìn)行求解。

(28)

(29)

(30)

借助o21C和o31C,求得車輛滾轉(zhuǎn)角為

(31)

4 試驗

4.1 標(biāo)定試驗

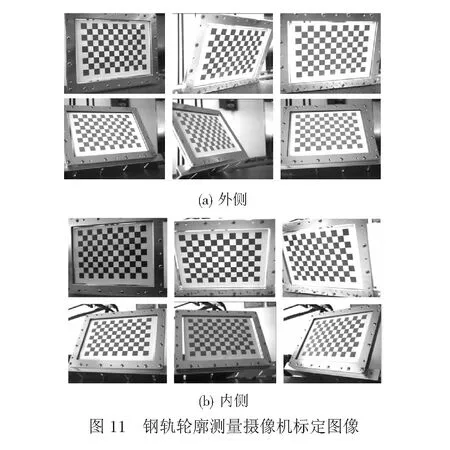

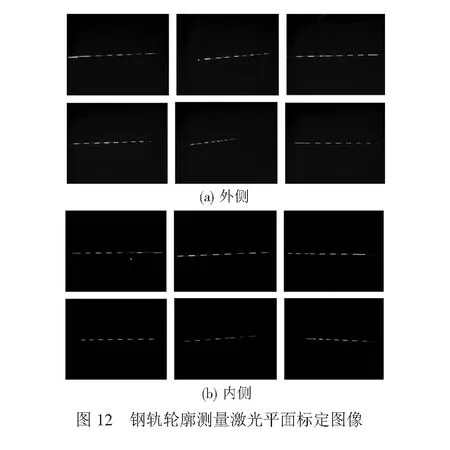

圖10為鋼軌輪廓測量視覺傳感器標(biāo)定實物。鋼軌輪廓測量視覺傳感器安裝于軌頭內(nèi)側(cè)斜上方約400 mm處,同一股鋼軌的內(nèi)外側(cè)攝像機光學(xué)測量中心距離約600 mm,單個視覺傳感器測量范圍約300×450 mm2。每個視覺傳感器由MICROVIEW公司的MVC1000SAM_GE60型攝像機(分辨率1 280×1 024像素)、KOWA公司的LM12NCL型鏡頭及Z_LASER線型激光器組成。選用棋盤格靶標(biāo)作為標(biāo)定物,棋盤格靶標(biāo)精度為0.005 mm。

內(nèi)外側(cè)鋼軌輪廓測量視覺傳感器獲取同一靶標(biāo)在6個不同方向圖像,見圖11。保持靶標(biāo)空間位置不變,獲取靶標(biāo)平面與激光平面相交后所得激光光條圖像,見圖12。

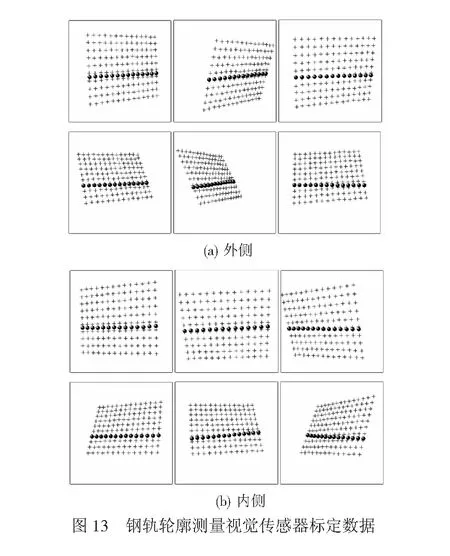

采用棋盤格角點亞像素提取算法,精確提取圖11中棋盤格角點坐標(biāo)[28];同理,采用激光光條中心亞像素提取算法[29-31],精確提取圖12中棋盤格靶標(biāo)平面與激光平面相交所得激光光條圖像坐標(biāo)。從圖11、12中提取的內(nèi)外側(cè)鋼軌輪廓測量視覺傳感器標(biāo)定計算數(shù)據(jù),見圖13。

采用2.1節(jié)中攝像機內(nèi)外部參數(shù)分離計算方法,求得鋼軌內(nèi)外側(cè)攝像機內(nèi)部參數(shù)Ak、Dk及標(biāo)定靶標(biāo)平面與攝像機坐標(biāo)系外部參數(shù)矩陣,結(jié)果見表2、表3。

借助表2、表3中標(biāo)定結(jié)果及第2節(jié)中標(biāo)定計算方法,求得相鄰攝像機外部參數(shù)及激光平面方程

(32)

xc1+0.018yc1-0.27zc1+169.34=0

(33)

表2 攝像機內(nèi)部參數(shù)標(biāo)定結(jié)果

表3 靶標(biāo)平面與攝像機坐標(biāo)系外部參數(shù)標(biāo)定結(jié)果

4.2 動態(tài)測量試驗

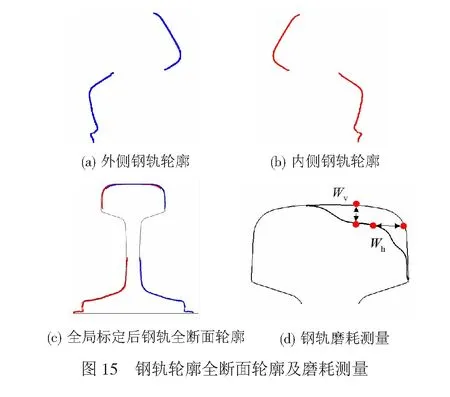

實際線路中獲取的內(nèi)外側(cè)鋼軌輪廓圖像,見圖14。借助4.2節(jié)中求得的模型參數(shù),對圖14中鋼軌輪廓圖像進(jìn)行處理,得到局部測量坐標(biāo)系下鋼軌輪廓測量結(jié)果,見圖15(a)、15(b)。借助內(nèi)外側(cè)鋼軌輪廓測量視覺傳感器之間外部參數(shù)[R1t1],將圖15(a)、15(b)中檢測結(jié)果轉(zhuǎn)換到同一測量坐標(biāo)系下,見圖15(c)。最后,采用車輛振動補償算法,對圖15(c)中數(shù)據(jù)進(jìn)行多自由度振動補償,精確獲取鋼軌輪廓測量結(jié)果。

由于軌道檢測車中的鋼軌輪廓檢測系統(tǒng)為動態(tài)測量系統(tǒng),測量過程中受到車輛振動的影響,現(xiàn)場環(huán)境條件很難對其檢測精度進(jìn)行直接驗證。動態(tài)條件下多次檢測數(shù)據(jù)重復(fù)性是衡量動態(tài)檢測系統(tǒng)檢測性能優(yōu)劣的一項重要指標(biāo)。為驗證振動補償后鋼軌輪廓測量精度,在同一段線路中采用不同速度等級對該線路鋼軌輪廓進(jìn)行動態(tài)測量,通過提取鋼軌輪廓中磨耗檢測數(shù)據(jù)和比較其重復(fù)性誤差驗證車輛振動補償方法的有效性。鋼軌磨耗測量基準(zhǔn)見圖15(d),其中Wh、Wv分別為鋼軌水平磨耗和垂直磨耗。

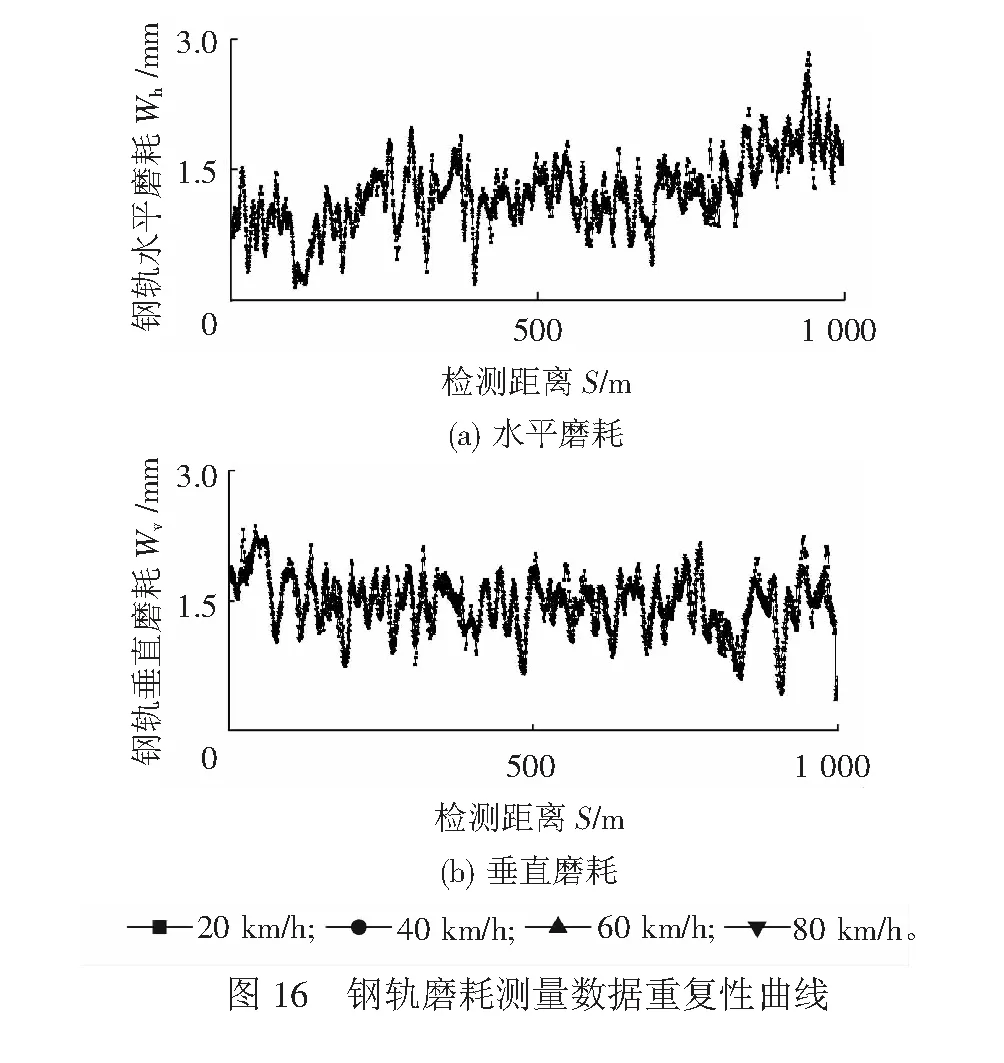

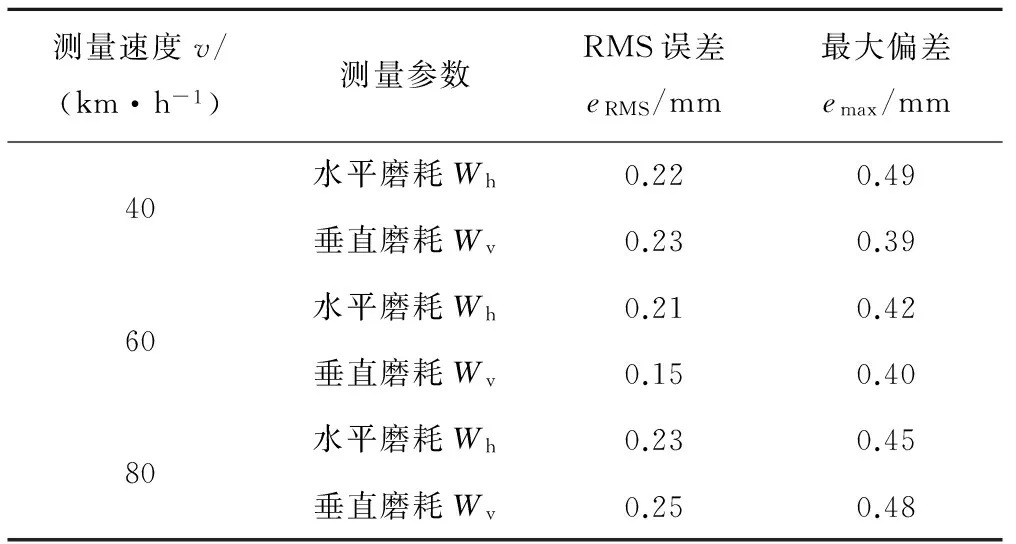

動態(tài)試驗時,檢測速度為20、40、60、80 km/h,測量1 000 m長線路內(nèi)的Wh和Wv。測量系統(tǒng)每隔0.25 m輸出一組鋼軌磨耗數(shù)據(jù)。1 000 m長線路中,每項參數(shù)有4 000組數(shù)據(jù),檢測結(jié)果分別見圖16。以20 km/h檢測所得鋼軌磨耗數(shù)據(jù)為基準(zhǔn),驗證其余檢測速度下鋼軌磨耗檢測數(shù)據(jù)與其重復(fù)性誤差以及最大偏差,統(tǒng)計結(jié)果見表4。

由表4可知,同一段1 000 m長線路,以20 km/h測量鋼軌水平磨耗、垂直磨耗數(shù)據(jù)為基準(zhǔn),其余速度下測量鋼軌水平磨耗、垂直磨耗最大重復(fù)性誤差eRMS分別為0.23、0.25 mm,其余速度下測量鋼軌水平磨耗、垂直磨耗最大偏差emax分別為0.49、0.48 mm。

表4 鋼軌磨耗測量誤差

5 結(jié)論

(1) 詳細(xì)推演了鋼軌輪廓全斷面視覺測量計算方法,建立了不同視角條件下的內(nèi)外側(cè)鋼軌輪廓視覺傳感器全局測量模型。

(2) 分析了動態(tài)檢測中車輛多自由度振動對鋼軌輪廓檢測的影響,探明了車輛不同類型振動對鋼軌輪廓測量誤差影響規(guī)律,提出了基于正交分解的車輛多自由度振動解耦和補償方法。

(3) 研制了鋼軌輪廓全斷面檢測裝置,并將該檢測裝置在實際線路中進(jìn)行動態(tài)測量試驗。試驗表明,同一段1 000 m長線路,以20 km/h測量鋼軌水平磨耗、垂直磨耗數(shù)據(jù)為基準(zhǔn),其余速度下測量鋼軌水平磨耗、垂直磨耗最大重復(fù)性誤差eRMS分別為0.23、0.25 mm,其余速度下測量鋼軌水平磨耗、垂直磨耗最大偏差emax分別為0.49、0.48 mm。

參考文獻(xiàn):

[1] 溫澤峰,金學(xué)松. 鋼軌波浪形磨損研究[J]. 中國鐵道科學(xué),2007, 28(1): 136-138.

WEN Ze-feng, JIN Xue-song. Study on Rail Corrugation[J]. China Railway Science, 2007, 28(1): 136-138.

[2] 刑麗賢. 提速條件下鋼軌傷損特點及鋼軌傷損分類的研究[D]. 北京:中國鐵道科學(xué)研究院,2008.

[3] 李偉,杜星,王衡禹,等. 地鐵鋼軌一種波磨機理的調(diào)查分析[J]. 機械工程學(xué)報,2013, 49(16): 26-32.

LI Wei, DU Xing, WANG Heng-yu, et al.Investigation into the Mechanism of Type of Rail Corrugation of Metro[J]. Journal of Mechanical Engineering, 2013, 49(16): 26-32.

[4] 劉月明,李建勇,蔡永林,等. 鋼軌打磨技術(shù)現(xiàn)狀和發(fā)展趨勢[J]. 中國鐵道科學(xué),2014, 35(4): 29-37.

LIU Yue-ming, LI Jian-yong, CAI Yong-lin, et al. Current State and Development Trend of Rail Grinding Technology[J]. China Railway Science, 2014, 35(4): 29-37.

[5] 杜鶴亭,高林奎,張繼元,等. 安全綜合檢測車的研制[J]. 中國鐵道科學(xué),2003,24(1):49-53.

DU He-ting, GAO Lin-kui, ZHANG Ji-yuan, et al. Development of Comprehensive Safety Inspection Car[J]. China Railway Science, 2003, 24(1): 49-53.

[6] 魏世斌,劉玲萍,趙延峰,等. GJ-6型軌道檢測系統(tǒng)[J]. 鐵道建筑,2011,(11):98-101.

WEI Shi-bin, LIU Ling-ping, ZHAO Yan-feng, et al. Track Inspection System of Type GJ-4[J]. Railway Engineering,2011, (11):98-101.

[7] 楊強,林建輝,丁建明,等. 基于二維激光位移傳感器和遺傳算法的鋼軌磨耗動態(tài)檢測系統(tǒng)[J]. 中國鐵路,2012,(6):85-88.

YANG Qiang, LIN Jian-hui, Ding Jian-ming, et al. Rail Wear Dynamic Measurement System Based on 2D Sensor and Genetic Algorithm[J]. China Railways, 2012,(6): 85-88.

[8] 張海洋,王平,錢麗華. 激光測距儀在高速道岔鋼軌斷面測試中的應(yīng)用研究[J]. 鐵道建筑,2009,(4):102-103.

ZHANG Hai-yang, WANG Ping, QIAN Li-hua. Study on Laser Ranging Sensor Applying in High Speed Turnout Rail Profile Dynamic Measurement[J]. Railway Engineering, 2009,(4): 102-103.

[9] 華長權(quán),寇東華,付石林,等. 幾種鋼軌磨損檢測方法和儀器的對比分析[J]. 中國鐵路,2013,(4):67-70.

HUA Chang-quan, KOU Dong-hua, FU Shi-lin, ea al. Several Rail Wear Instrumentation and Measurement Approach Comparison[J]. China Railway, 2013,(4):67-70.

[10] LI G X, WANG C L, LIU J H, et al. Dynamic Rail-wear Inspecting System Based on Machine Vision[C]//IEEE Conference on Industrial Electronics and Applications. Harbin: IEEE Press, 2007: 1-4.

[12] POPOV D V, RYABICHENKO P B, KRIVOSHEINA E A. Calibration of the CCD Photonic Measuring System for Railway Inspection[C]// Proceeding of SPIE. Bellingham: SPIE Press, 2005: 1-9.

[13] MAURO M, MATTEO T, GABRIELE M. Archimede--the First European Diagnostic Train for Global Monitoring of Railway Infrastructure[C]//IEEE Intelligent Vehicle Symposium. Parma: IEEE Press, 2004: 522-526.

[14] SUN J H, LIU Z, ZHAO Y T, et al. Motion Deviation Rectifying Method of Dynamically Measuring Rail Wear Based on Multi-line Structured-light Vision[J]. Optics & Laser Technology, 2013, 50(9): 25-32.

[15] LIU Z, SUN J H, WANG H, et al. Simple and Fast Rail Wear Measurement Method Based on Structured Light[J]. Optics and Lasers in Engineering, 2011, 49(11): 1343-1351.

[16] 占棟,于龍,肖建,等. 軌道檢測中激光攝像式傳感器標(biāo)定方法研究[J]. 機械工程學(xué)報,2013, 34(7): 1625-1633.

ZHAN Dong, YU Long, XIAO Jian, et al. Study on Vehicle Vibration Compensation in Railway Track Profile Inspection[J]. Chinese Journal of Scientific Instrument, 2013, 34(7): 1625-1633.

[17] WENG J Y, PAUL C, MARC H. Camera Calibration with Distortion Models and Accuracy Evaluation[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 1992, 14(10): 965-980.

[18] WANG J H, SHI F H, ZHANG J, et al. A New Calibration Model of Camera Lens Distortion[J]. Pattern Recognition, 2008, 41(2): 607-615.

[19] ZHANG Z Y. A Flexible New Technique for Camera Calibration[J]. IEEE Transaction on Pattern Analysis and Machine Intelligence, 2000, 22(11): 1330-1344.

[20] 張光澄. 非線性最優(yōu)化計算方法[M]. 北京:高等教育出版社,2005.

[21] 龔純,王正林. 精通MATLAB最優(yōu)化計算方法[M]. 北京:電子工業(yè)出版社,2012.

[22] 張廣軍. 視覺測量[M]. 北京:科學(xué)出版社,2008.

[23] ZHOU F Q, ZHANG G J. Complete Calibration of a Structured Light Stripe Vision Sensor Through Planar Target of Unknown Orientations[J]. Image and Vision Computing, 2005, 23(1): 59-67.

[24] 嚴(yán)雋耄.車輛工程[M]. 北京:中國鐵道出版社,2009.

[25] 占棟,于龍,邱存勇,等. 鋼軌輪廓測量中的車體振動補償問題研究[J]. 儀器儀表學(xué)報,2013, 34(7): 1625-1633.

ZHAN Dong, YU Long, QIU Cun-yong, et al. Study on vehicle Vibration Compensation in Railway Track Profile Inspection[J].Chinese Journal of Scientific Instrumentation, 2013, 34(7): 1625-1633.

[26] 中國國家質(zhì)量監(jiān)督檢驗檢疫總局,中國國家標(biāo)準(zhǔn)化管理委員會. GB2825—2007 鐵路用熱軋鋼軌[S]. 北京:中國質(zhì)檢出版社,2008.

[27] HARTLEY R, ZISSERMAN A. Multiple View Geometric in Computer Vision[M]. 2nd ed.New York: Cambridge University Press, 2003.

[28] HARRIS C, STEPHENS M. A Combined Corner and Edge Detector[C] //Proceedings of the 4th Alvey Vision Conference. Paris: SPIE Press, 1988:147-151.

[29] 胡坤,周富強,張廣軍. 一種快速結(jié)構(gòu)光條紋中心亞像素精度提取方法[J]. 儀器儀表學(xué)報,2006,27(10):1326-1329.

HU Kun, ZHOU Fu-qiang, ZHANG Guang-jun. Fast Extrication Method for Subpixel of Structured-light Stripe[J]. Chinese Journal of Scientific Instrument, 2006, 27(10): 1326-1329.

[30] 賈倩倩,王伯雄,羅秀芝. 光切法形貌測量中光條中心的亞像素提取[J]. 光學(xué)精密工程,2010,18(2):390-396.

JIA Qian-qian, WANG Bo-xiong, LUO Xiu-zhi. 3D Surface Measurement Based on light Sectioning Method[J]. Optics and Precision Engineering, 2010, 18(2):390-396.

[31] 吳家勇,王平江,陳吉紅. 基于梯度重心法的線結(jié)構(gòu)光中心亞像素提取方法[J]. 中國圖象圖形學(xué)報,2009,14(7):1354-1360.

WU Jia-yong, WANG Ping-jiang, CHEN Ji-hong. Method of Linear Structured-light Subpixel Center Position Extracting Based on Gradient Barycenter[J]. Journal of Image and Graphics, 2009, 14(7): 1354-1360.