超大型集裝箱船導軌架分段階段安裝技術研究

劉保華, 郭俊林, 呂紫維, 孫 旭, 徐 亮

(上海江南長興重工有限責任公司, 上海 201913)

超大型集裝箱船導軌架分段階段安裝技術研究

劉保華, 郭俊林, 呂紫維, 孫 旭, 徐 亮

(上海江南長興重工有限責任公司, 上海 201913)

主要圍繞超大型集裝箱船導軌架分段階段預裝技術,通過對新技術與傳統(tǒng)技術進行比較,以及對導軌架分段階段預裝技術進行研究分析,闡述了超大型集裝箱船導軌架分段預裝作業(yè)方法。涉及超寬型隔艙精度控制、導軌架雙面預裝作業(yè)方法,以及導軌架安裝精度控制方案。并分析了此工藝應用帶來的經(jīng)濟和社會效益。

集裝箱船 導軌架分段 階段預安裝

1 前言

近些年,隨著各國的交往與貿(mào)易不斷加深,世界經(jīng)濟整體向前發(fā)展以及工業(yè)水平逐步提高,集裝箱的運量和運輸多樣性不斷增加,集裝箱船在航運市場需求的份額正不斷擴大。在船型越大、裝箱數(shù)越多、運輸成本越低的背景下,超大型集裝箱船可以有效降低單箱運輸成本,規(guī)模經(jīng)濟性使得超大型集裝箱船越來越受到船東青睞。目前世界上最大的18 000 TEU集裝箱船之一由韓國大宇造船海洋旗下的玉浦造船廠承建,總長400.0 m、型寬57.0 m、結構吃水14.5 m,采用雙機雙槳推進形式,并于2013年上半年順利完成首制船的交付。

今年我國多家船舶建造企業(yè)已成功建造數(shù)型10 000 TEU及以上超大型集裝箱船,長興重工也承接了18 000 TEU集裝箱船,雖然我們在建造規(guī)模上已達到了世界水平,但是箱船建造關鍵技術、建造效率上與世界先進船廠尚有較大差距。對于超大型集裝箱船的建造,貨艙尺寸控制至關重要,而隔艙建造及導軌安裝又是其中最為關鍵的環(huán)節(jié)。超大型集裝箱船隔艙分段具有尺寸大、壁板薄、易變形的特點,而導軌架作為貨艙內(nèi)集裝箱吊上、吊下重要載體與隔艙、底錐等共同組成了集裝箱船貨艙有機單元,其安裝質量及速度直接影響后續(xù)吊箱是否成功以及整船建造效率。如何在保證質量的前提下,快速完成導軌架的安裝,是我們需研究突破的箱船關鍵技術之一。

2 集裝箱船導軌安裝技術發(fā)展

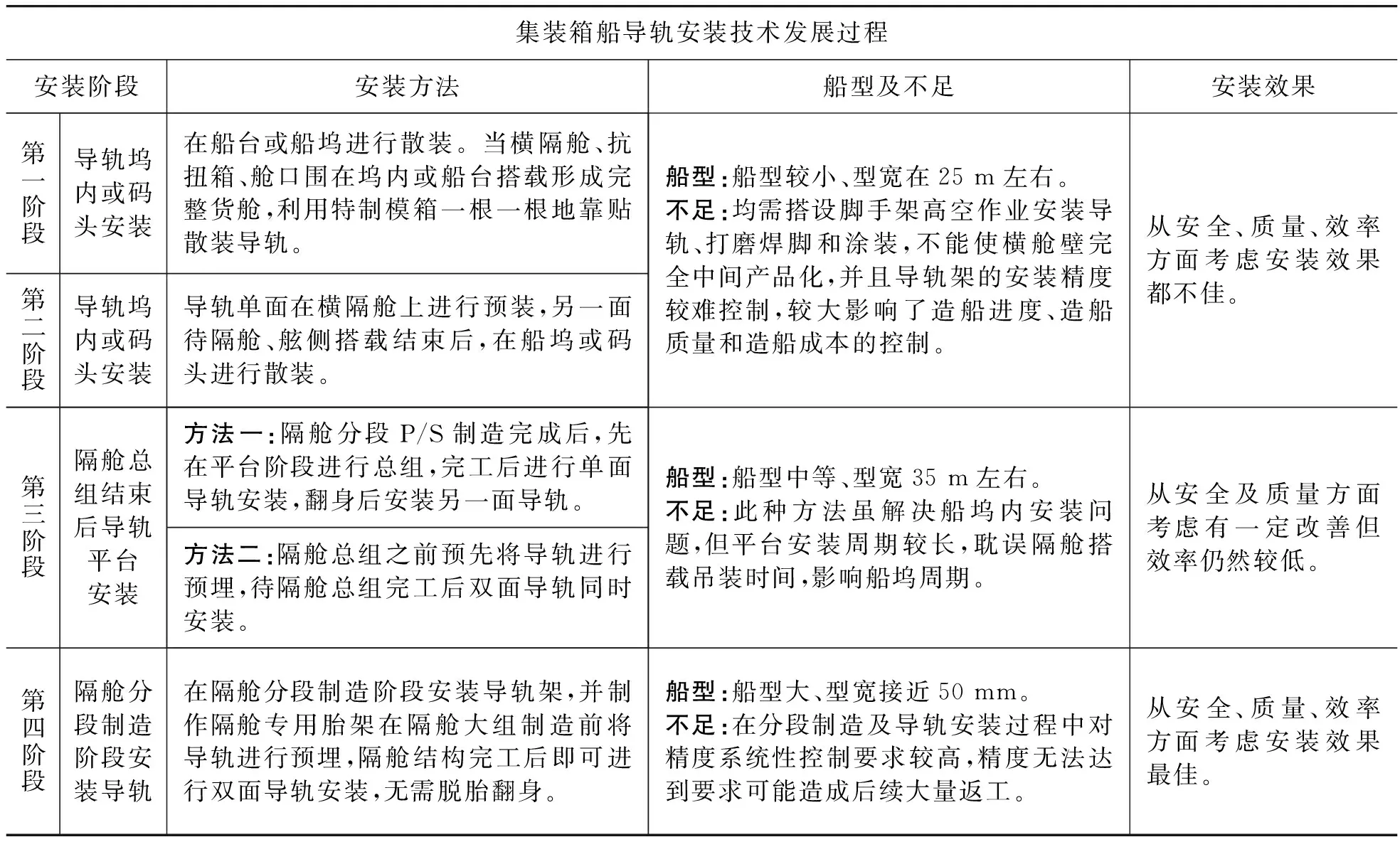

總結國內(nèi)船廠集裝箱船導軌架安裝技術的發(fā)展按表1所示大致可以分為四個階段:船塢散裝、單面安裝、分段總組預裝、分段分塊預裝四個階段。隨著我國造船技術及管理水平的不斷進步,導軌架安裝技術趨向于中間產(chǎn)品模塊一體化,導軌架安裝質量不斷提高,安裝效率不斷提升。

表1 集裝箱船導軌安裝方法發(fā)展

3 導軌架雙面分段分塊預裝方法

18 000 TEU超大型箱船隔艙寬度接近50 mm,因受分段建造環(huán)境及場地限制影響,超寬型隔艙劃分為P/C/S三段建造通過總組形成完整隔艙。然而單個隔艙單面導軌架數(shù)量接近20根,艏艉面共需40根導軌架,導軌安裝周期超過兩周時間,在總組階段安裝將會帶來諸多弊端:(1) 導軌架安裝周期延長,長時間占用總組場地;(2) 導軌架安裝過程對隔艙水平要求極為苛刻,因此對總組場地布置要求較高;(3) 超寬型隔艙總組完成后整體涂裝作業(yè)難度極大。因此必需改變導軌架安裝方法,采用導軌架分段階段分塊雙面預裝工藝能有效提高作業(yè)效率、縮短建造周期。分段階段分塊雙面預裝工藝難點在于:(1) 隔艙建造及導軌安裝隔艙中如何避免導軌架安裝錯位;(2) 導軌架安裝如何保證較高的精度公差要求,確保隔艙及導軌在X、Y、Z三維方向上精度得到保證。

3.1 隔艙變形控制

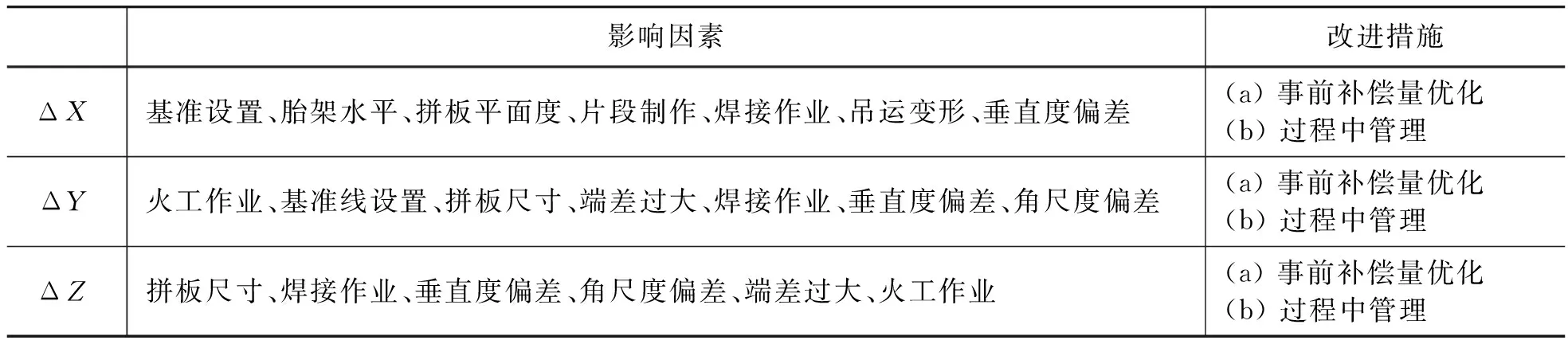

隔艙分段結構形式弱、板材薄等特點在隔艙分段建造、門架擱置、吊裝托運等過程中將會產(chǎn)生變形。由變形所產(chǎn)生的隔艙及導軌精度偏差將加大后道實施作業(yè)難度甚至返工。因此在制定導軌架安裝方案時應設法減少變形、控制變形,如表2所示。

3.1.1 事前補償量優(yōu)化

(1) 橫向補償量優(yōu)化防止Y方向偏差,針對隔艙不同區(qū)域,不同類型隔艙在寬度方向上每檔加放1.0mm~3.0mm不等分散補償量。為確保總組焊縫左右導軌間距滿足要求在對接位置加放3.0mm或5.0mm補償量。

(2) 設計加放三角補償量,隔艙制造過程中為避免因焊接不均勻收縮而導致隔艙變形,在橫艙壁上口中心線處加放5mm三角補償量。表2為隔艙分段建造過程中變形及措施。

表2 隔艙分段建造過程中變形及控制措施

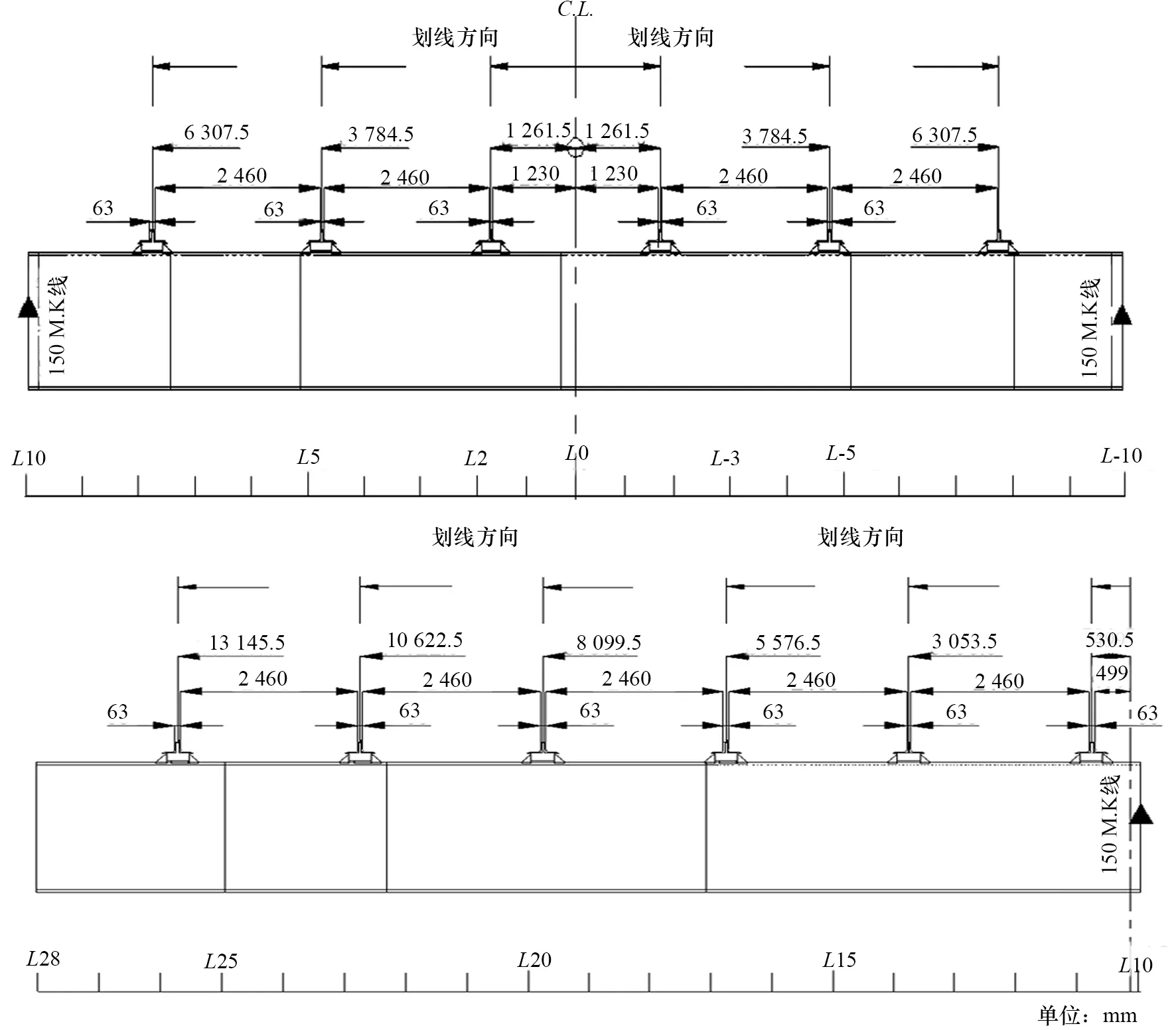

圖1 導軌安裝基準線設置

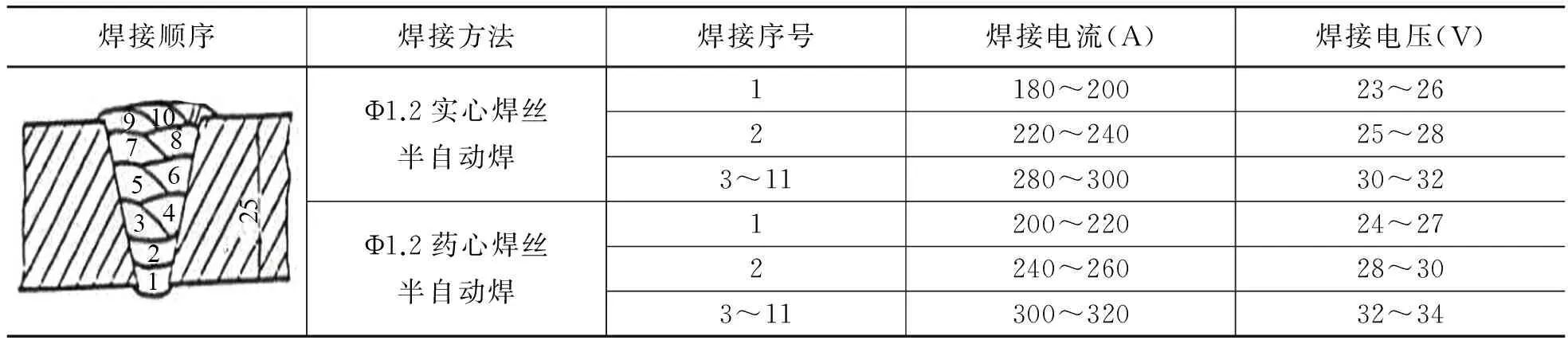

表3 CO2半自動單面平對接焊的焊接參數(shù)

焊接順序焊接方法焊接序號焊接電流(A)焊接電壓(V)Φ1.2實心焊絲半自動焊Φ1.2藥心焊絲半自動焊1180~20023~262220~24025~283~11280~30030~321200~22024~272240~26028~303~11300~32032~34

3.1.2 過程中管理

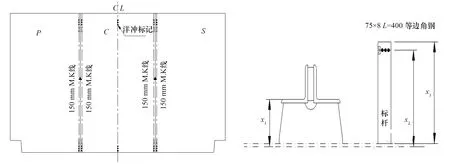

(1) 基準線管理,如圖1所示,導軌架安裝前設置橫向150M.K位置線及縱向水平度標桿基準,導軌架安裝嚴格按照設置基準線作業(yè)。

(2) 焊接方法及焊接參數(shù)控制。規(guī)范焊接使用焊接方法,嚴格控制焊接電流電壓使用。表3為隔艙分段建造過程中焊接控制參數(shù)。

(3) 火工矯正。隔艙分段完工后需對變形位置進行火工矯正。

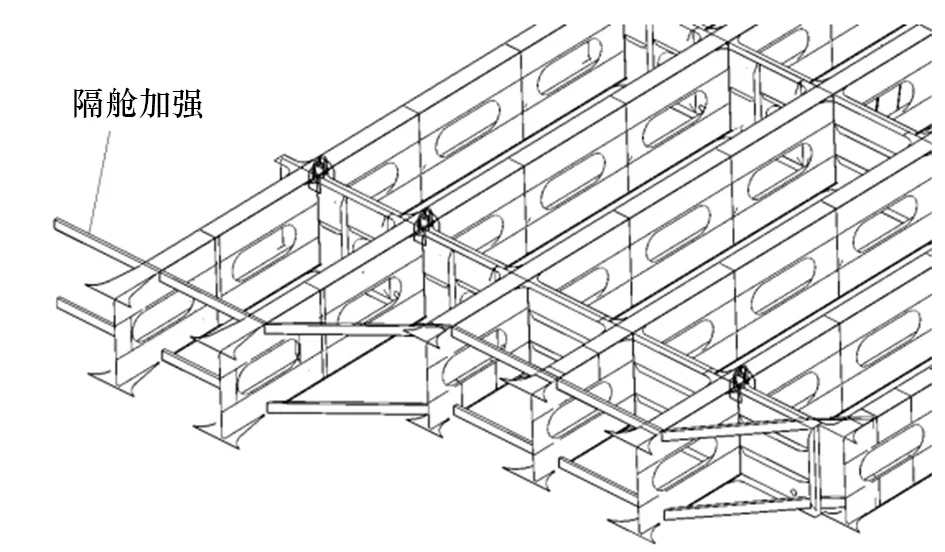

圖2 隔艙加強形式

(4) 設置加強形式。由于格柵式隔艙在完工脫胎后極易變形,因此需設置槽鋼加強,減小隔艙吊裝及擱置過程中的變形,如圖2所示。

3.2 導軌架安裝方法

為了提升18 000 TEU集裝箱船橫隔艙建造及導軌安裝精度控制水平,避免后續(xù)總組搭載建造及吊箱試箱過程中發(fā)現(xiàn)問題而產(chǎn)生重復工作。通過開展對隔艙左、中、右三片分段建造要求及導軌架分段階段分塊預裝工藝精度控制要領方法的技術研究,解決隔艙分段建造過程中控制難、導軌架安裝方法等問題。導軌在分段胎架狀態(tài)進行安裝,有利于提高導軌安裝精度、縮短船塢及碼頭使用周期,但是對于橫隔艙建造及導軌預裝提出了更為嚴格的要求。圖3為大組立胎架布置及導軌預埋示意圖。

3.2.1 隔艙分段建造控制

隔艙建造精度是保證導軌安裝精度的基礎,如何有效保證隔艙精度將直接關系導軌安裝質量及周期。在隔艙建造中,保證導軌順利安裝的控制關鍵有以下兩點。

(1) 專用胎架制作,保證隔艙壁板水平符合導軌架安裝要求,如圖3所示。

控制要點:檢查基準線、定位線及投影線、分段中心線;調節(jié)每根胎柱的水平高度,保證胎架水平度滿足導軌安裝精度要求。

(2) 為防止導軌架安裝過程中出現(xiàn)導軌架連接板錯位及導軌架角尺度、同面度偏差等問題,需按表4要求加強隔艙建造過程中各階段管理控制因素及重點。

圖3 大組立胎架布置及導軌預埋示意圖

表4 隔艙建造管理因素及控制要點

重點項目管理階段管理因素控制要點導軌架連接板錯位管理部件拼板、劃線加強主梁拼板直線度及二次劃線管理,精確計算每檔構件的延伸補償量并準確劃線,確保每檔構架間距。片段基準線、裝配作業(yè)設置統(tǒng)一基準線,控制平臺板垂直度及直線度。合攏基準線、裝配作業(yè)控制平臺距艙頂板的層高、構件垂直度、直線度以及構件與艙壁板的斷差。導軌角尺度及同面度保證部件拼板控制艙頂板拼板直線度管理。片段拼板、劃線控制豎桁的距中尺寸、平臺距艙頂板的層高、構件垂直度以及構件與艙壁板的斷差、加強對角線尺寸管理。合攏基準線、裝配保證分段前后壁150M.K線在同一平面內(nèi),且150M.K與隔艙艙口圍頂板角度垂直。

3.2.2 基準線制作及導軌安裝

(1) 基準線制作。隔艙跨中分段在艙壁上劃制船體中心線,左、右舷隔艙分段在艙壁上分別設置150 M.K對合線,并對定位基準線作洋沖標記。

(2) 準備工具。安裝導軌需要工具: 30 m鋼尺、粉線、保距規(guī)、水平尺、激光儀、標桿、洋沖、反射片、鋁制角尺。

(3) 劃制導軌架的安裝位置線。以船體中心線或左、右線分段150 mm M.K為劃線起始位置,向左右兩側依次劃制出導軌架安裝的位置線,如圖4所示。

(4) 導軌架的吊裝。把前壁的導軌架按照相應的編號吊裝至對應的位置上,后壁的導軌架在分段上胎架前已進行預埋。

(5) 定位導軌架。

① 左右定位:跨中分段以中心線為基準按照安裝位置線定位;左、右舷分段以150 mm M.K線為基準按照安裝位置線定位,并且保證相鄰導軌間距滿足公差要求。

② 上下定位:導軌架導頭按照艙頂板的理論線定位,兼顧導軌連接板對照隔艙硬檔施工。

③ 水平高低定位:在隔艙分段艙壁上設立數(shù)據(jù)標桿,標桿采用75×8L=400的等邊角鋼制作。導軌安裝及隔艙精度檢查均以標桿標高為基準,基準面水平控制在±1mm以內(nèi)。劃出并修割導軌連接板余量,精度確認合格后安裝定位導軌。

(6) 后壁導軌架的安裝。按照上述前壁導軌架的安裝辦法,安裝后壁的導軌架。控制隔艙前、后艙壁導軌架工作面間距在±3mm以內(nèi)。圖5為隔艙前、后壁導軌架安裝過程。

圖4 分段導軌架安裝位置線劃制示意圖

圖5 前后壁導軌安裝

3.3 實際安裝情況

導軌架分段分塊雙面預裝技術已成功實施,通過嚴格的過程管理,隔艙與導軌一體化建造,實現(xiàn)了分段及導軌架整體性脫胎及涂裝;導軌架安裝作業(yè)難度降低、安裝效率大幅提升;在精度方面導軌水平度、間距、距中尺寸、角尺度、直線度均符合精度要求;隔艙總組周期縮短為一周左右的時間,總組完工后可直接吊裝搭載定位;達到導軌架分段分塊預裝工藝預期效果。圖6為導軌架分段階段雙面預裝結束狀態(tài)。

圖6 導軌分段階段雙面預裝

4 效益分析

4.1 經(jīng)濟效益

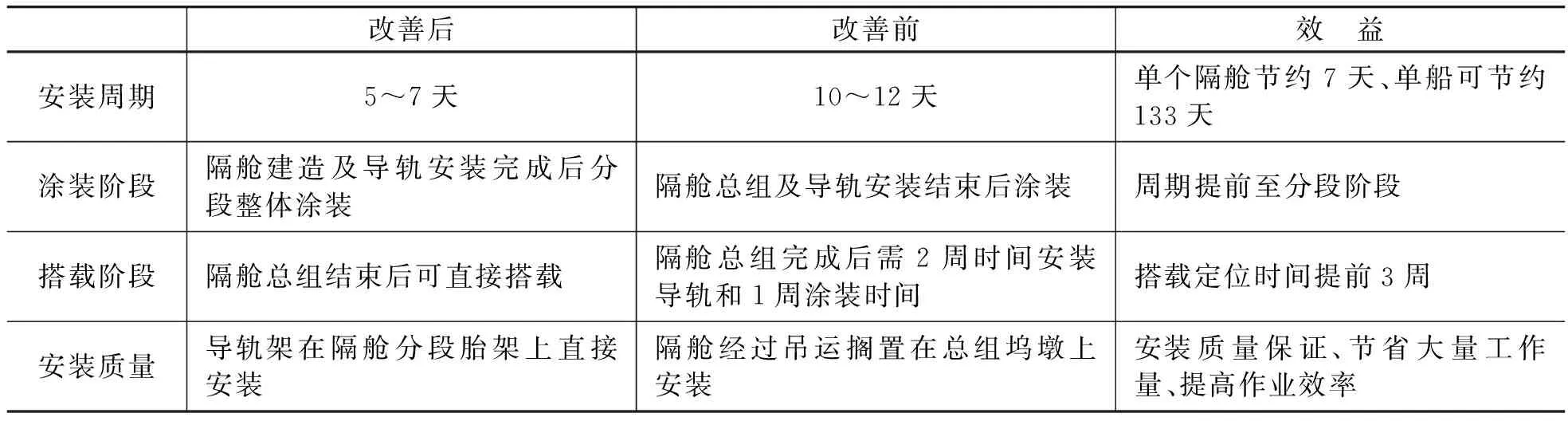

利用分段雙面預裝建造方法,導軌安裝所需工時與傳統(tǒng)方法相比會大幅減少,以18 000TEU船單船為例,單個隔艙導軌安裝周期可節(jié)約一周時間。全船共56個隔艙分段,將節(jié)約大量工時。另外減少導軌安裝時間,能提高隔艙總組及搭載作業(yè)效率,有助于縮短船塢建造周期,從而有助于公司全年生產(chǎn)任務的達成。表5為導軌架安裝方法改善后實施效果情況。

表5 導軌架安裝改善效果對比

4.2 社會效益

針對過去導軌安裝階段工作量大、重復作業(yè)較多、作業(yè)效率低、周期長的情況 ,實現(xiàn)以現(xiàn)代精度技術為支撐的新工法工藝,并逐步推廣導軌分段階段雙面預裝在箱船隔艙建造中的技術實施范圍,促進公司在超大型集裝箱船建造領域水平的快速提升。超大型集裝箱船導軌架分段階段分塊雙面預裝技術方法的成功實施,標志著這種建造工藝在國際上已達到先進水平。

5 結束語

隨著船舶建造中船塢周期緊張,船舶產(chǎn)品交船任務繁重,運用新的建造技術可以大大縮短建造周期。分段作為船舶建造中的中間產(chǎn)品,如何提高其完整性是建造趨勢發(fā)展所在。導軌分段階段雙面預裝方法已經(jīng)在超大型集裝箱船隔艙建造中實施并取得成功,此工藝方法今后必將推廣至所有集裝箱船隔艙建造及導軌安裝制造中,并將引領集裝箱船導軌安裝的一次技術變革。

[1] 劉杰.造船精度控制及管理相關技術工藝探討[J].華東科技:學術版,2014,3:6-7.

[2] 中國船級社.材料與焊接規(guī)范[M].北京:人民交通出版社,2006.

Research on Installation in Section Technology for Guiding Track Framework in Ultra-large Container Ship

LIU Bao-hua, GUO Jun-lin, LV Zi-wei, SUN Xu, XU Liang

(Shanghai Jiangnan Changxing Heavy Industry Co., Ltd., Shanghai 201913, China)

This article mainly introduces the Pre-installation in Section Technology for guiding track framework in ultra-large container ship, compares the new technology with tradition type, and elaborates its operating method. The technology involves accuracy control of ultra-wide compartment, two-sided pre-installation of guiding track framework, and installation accuracy control of guiding track framework. Finally, this article analyzes the benefits of the application.

Container ship Guiding track framework Pre-installation in Section

劉保華(1984-),男,工程師。

U671

A