基于有限元軟件T型結構焊接技術應用研究

張 偉, 任晉宇

(武漢交通職業學院, 湖北 武漢 430065)

基于有限元軟件T型結構焊接技術應用研究

張 偉, 任晉宇

(武漢交通職業學院, 湖北 武漢 430065)

應用非線性有限元軟件對T型結構進行了焊接工藝數值仿真,同時制作了相應模型進行試驗,試驗內容包括橫向、縱向收縮量及角變形的測試。試驗完成之后,將仿真數據與焊接模型試驗結果進行對比,對比結果表明:數值仿真結果與試驗結果吻合較好,驗證了利用有限元計算軟件在相應的計算條件下進行焊接模擬計算的準確性,可以有效指導實船大構件焊接,提高船舶建造焊接精度。

有限元 T型結構 焊接仿真

1 引言

焊接是船舶建造中的重要工藝方法,一艘船的焊接成本大約占總成本的40%,由此可見焊接對于船舶建造的重要性。對于新型船用鋼材料,如何合理地制定其焊接工藝參數、選擇合適的焊接方式方法,從而達到減小焊接變形、提高焊接質量,是一項十分重要的工作。以往每當有新型船用鋼材應用,就需要編制新的焊接工藝要求及作業指導書,編制過程中免不了需進行大量的焊接試驗,以確定最佳的焊接參數及焊接方法,其中依靠了一些經驗性的規范,以及大量的多組試驗數據,這需要消耗大量的人力、物力與財力。

早在上世紀六七十年代,國內外已經開始對焊接進行數值研究,依托現有的非線性有限元仿真軟件開始數值模擬,針對于不同的焊接材料以及焊接參數,通過數值模擬預估焊接變形及其質量,并取得了一系列成果。Dragi[1]研究了殘余應力對焊兩個相似板的有限元分析;Guan[2]探討了焊接應力和變形的控制工藝;Lindgren[3]介紹了模擬和焊接的理論;Bouarroud M[4]驗證了溫度對焊接質量的影響;陳章蘭等[5]進行了EH36船用鋼焊接角變形有限元分析;譚險峰等[6]對焊接溫度場和應力場的熱彈塑性有限元分析進行了討論;梁曉燕[7]對中厚板多道焊焊接過程中溫度場和應力場進行了三維數值模擬。

目前,就焊接應力與變形研究來說,主要有兩個研究方向,其一是熱彈塑性有限元方法;其二是固有應變有限元方法。熱彈塑性有限元法跟蹤整個焊接過程,從原理上可以分析任何復雜結構的焊接應力與變形,但其缺點是計算量太大以及計算時間太長,因而對于一些大型焊接結構還難以完全實現。

固有應變有限元法著眼于焊接以后在焊縫和近縫區存在的固有應變,不跟蹤整個焊接過程。若能找到固有應變大小和分布與焊接參數以及焊件尺寸的關系,那么將固有應變作為初始應變值進行一次彈性有限元計算,就可以得到整個焊件的殘余應力和變形,從而顯著減少計算工作量。因此,固有應變法能較快較準確地預測焊接變形,并已在大型結構焊接變形的計算中取得成功。

本文先用熱彈塑性有限元法計算得出各典型焊接接頭的固有應變,再用試驗數據與焊接仿真數據對比得到具體比較數值,驗證焊接仿真的有效性。

2 T型結構焊接有限元模型

2.1 熱源模型

焊接模擬中熱源分為表面熱源和體熱源兩種。對于平板對接焊而言,高斯表面熱源被經常采用,特別是對于中厚板,其模擬的溫度場跟實際結果和理論計算都十分接近;然而對于薄板焊件,由于焊接時板已經完全焊透,其溫度分布較均勻,宜采用等熱流密度的體熱源。對于角接焊,焊接時熔化的焊絲(高溫金屬)落在焊腳處,應具有均勻分布的熱流密度,故模擬時焊腳這一部分的單元應采用等熱流密度的體熱源。另外,電弧接近板材的表面,使該部分金屬得到表面分布的熱流,模擬時采用高斯分布的表面熱源。

2.2 材料模型

本模型采用船用結構鋼10CrNiCuP工程合金鋼[8]進行物理試驗和仿真分析計算。在計算時選取焊材和母材為同一種材料,并且沒有考慮固固相變、液液相變以及更為復雜的流體動力學現象,這樣便于計算分析。計算中考慮了固液相變時的潛熱,取為274 kJ/kg。熱輻射的影響以相當的換熱系數來表示,膜層的沉降溫度為25℃(室溫),對流系數為33 W/(m2·℃)。

焊接瞬態熱分析中,溫度場是處于準穩態的,即隨著熱源的移動,垂直于焊縫截面處的溫度分布是恒定的。

2.3 網格模型

ABAQUS中熱分析采用DC3D8單元,該單元是八節點的體單元,具有溫度自由度,表面和體內可傳遞熱流。數值實驗采用的數值模型參數為:腹板長250 mm,寬80 mm,厚6 mm,翼板長250 mm,寬250 mm,厚6 mm,網格劃分后節點數為15 384,單元數為13 110。焊接條件如表1所示,選用的10CrNiCuP工程合金鋼。模型網格劃分時,應使焊縫區及其附近細化,從而可得到均勻分布的溫度梯度,真實地模擬實際焊接過程中的溫度場,遠場區可使用較粗的網格,劃分后的網格單元數、節點數可減少,減少了計算量但保證了計算精度。圖1是研究中采用的一種網格,在近縫區網格尺寸在3~5 mm之間,在遠處劃分的單元比較粗大,中間使用了兩級過渡網格,實現兩類網格的銜接。

表1 焊接條件

圖1 角接焊有限元網格模型

3 位移場計算結果與驗證

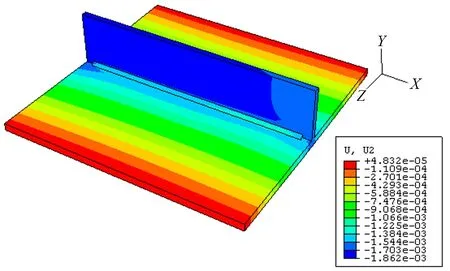

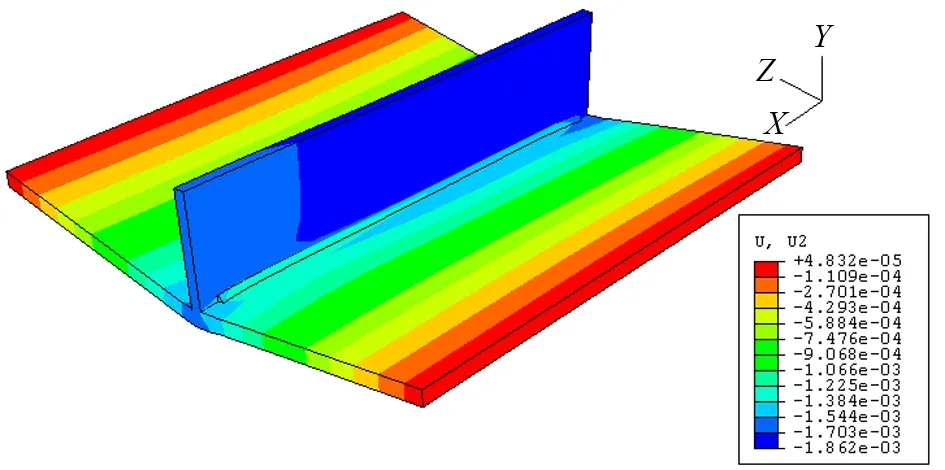

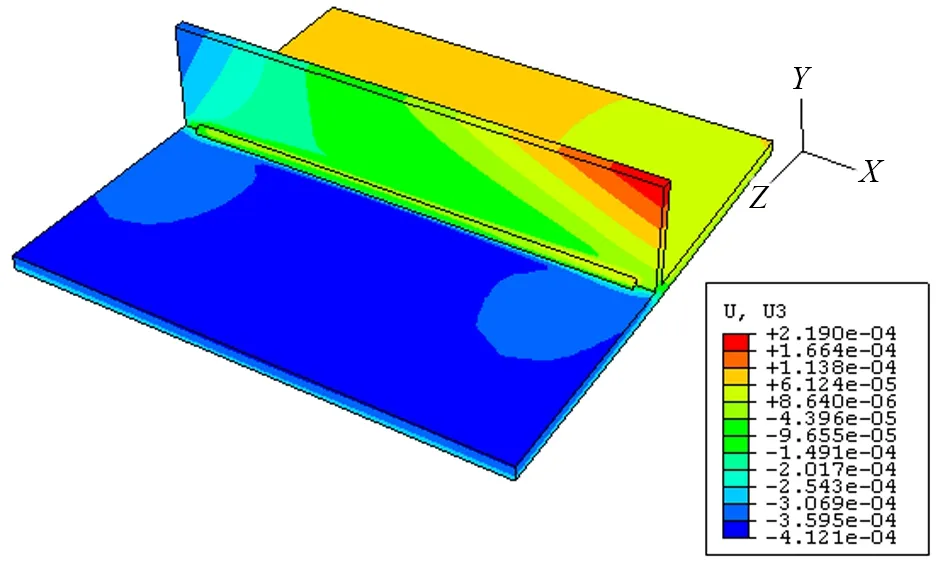

進行熱彈塑性分析后可以得出板材的應力場和位移場,包括縱向、橫向和垂向的三向位移云圖(圖2~圖4)。垂向的位移引起板材的角變形,角接焊焊后位移云圖如圖 5所示。從這些圖中可以看出,板材焊接后發生了橫向的收縮、縱向收縮和上翹的角變形。對于橫向收縮和角變形,除了在焊縫的起始兩端變化較大外,沿焊縫絕大部分區域都趨于穩定。

圖2 縱向位移云圖

圖3 橫向位移云圖

圖4 垂向位移云圖

圖5 角接焊焊后位移云圖

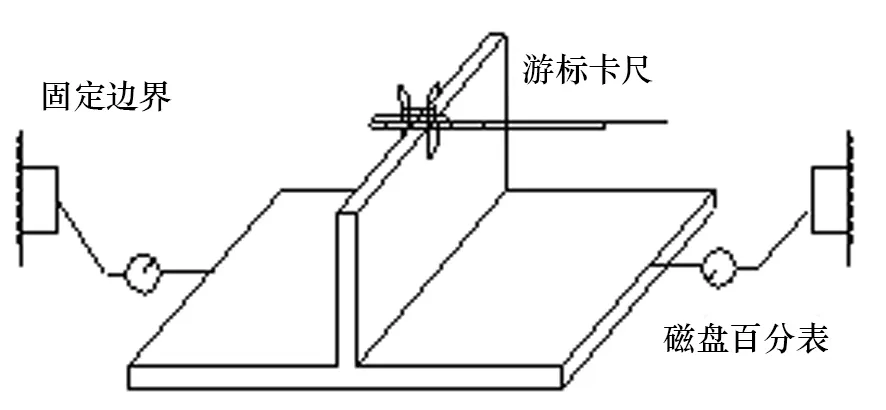

圖6為10CrNiCuP工程合金鋼T型結構實物焊接圖,圖7為T型結構焊接變形測量示意圖。

圖6 T型結構實物焊接圖

圖7 T型結構焊接變形測量示意圖

圖8~圖10將試驗數據與計算數值進行對比分析,可以發現T型結構橫向、縱向收縮量及角變形的試驗測試計算值和試驗值較好吻合。

圖8 T型結構橫向收縮量

圖9 T型結構角變形量

圖10 T型結構縱向收縮量

4 結論

(1) 通過對T型結構有限元計算與試驗數據對比,可以發現計算數值與試驗值吻合較好,驗證了采用非線性有限元軟件進行新型船用鋼材數值模擬的可行性。

(2) 焊接熱輸入量的變化,使得T型結構發生橫向、縱向收縮量的變化以及焊接角的變化。

(3) 將T型結構焊接仿真計算結果和試驗測試值比較,可以有效地指導大型船體結構的焊接工藝數值模擬研究。

[1] Dragi Stamenkovi MSc,Ivana Vasovi BSc. Finite Element Analysis of Residual Stress in Butt Welding Two Similar Plates[R]. Scientific Technical Review. 2009.

[2] Guan Q A. Survey of development in welding stress and distortion controlling in aerospace manufacturing engineering in China[C]. Welding in the World, 1999:75-77.

[3] Lindgren L E. Finite element modeling and simulation of welding, Part2:improved material modeling[J]. Journal of Thermal Stresses, 2001,24(3):195-231.

[4] Bouarroud M,Katir Z. Temperature levels effects on the thermo-mechanical behdviour of solder attach during thermal cycling[J]. Industry applications(IEEE transaction on), 2007,73(2):454-463.

[5] 陳章蘭,熊云峰,蔡振熊.EH36船用鋼焊接角變形有限元分析[J]. 船舶工程,2007,6:62-64.

[6] 譚險峰,張華.焊接溫度場和應力場的熱彈塑性有限元分析[J]. 塑性工程學報,2004,5: 71-74.

[7] 梁曉燕.中厚板多道焊焊接過程中溫度場和應力場的三維數值模擬[D]. 武漢:華中科技大學, 2004.

[8] 姜錫瑞編著.船舶與海洋工程材料[M]. 哈爾濱:哈爾濱工程大學出版社, 2000.

Application Research on Welding Technology of T-type Structure Based on Finite Element Software

ZHANG Wei, REN Jin-yu

(Wuhan Technical College of Communication, Wuhan Hubei 430065, China)

This article makes a numerical simulation of welding technology for T-type structure based on nonlinear finite element software, and carries out a test with corresponding model. The test involves transverse shrinkage, longitudinal shrinkage and angular distortion. Then we compare the simulation data with test result. The result shows that the simulation data and the test result are in good agreement, validates the accuracy of simulation calculation in corresponding condition with finite element calculation software. The results can effectively guide the large component welding and improve the welding accuracy.

Finite element The T-type structure Welding simulation

張 偉(1982-),男,工程師。

U671

A