裝載機工作裝置的動力學仿真分析

李竹芳, 蔡普

(北京信息科技大學,北京 100192)

0 引 言

輪式裝載機在設計中可以建立虛擬樣機來驗證設計的合理性,但無法對其實際的應用狀況給出正確的評估,本文在以某型號輪式裝載機為原型進行多體系統動力學分析的基礎上,利用計算機仿真技術建立與物理樣機相似的虛擬樣機模型,對工作機構進行運動干涉性分析,并建立虛擬實驗場來測試裝載機的實際性能。從而在設計階段就可以預測其性能是否達到要求。

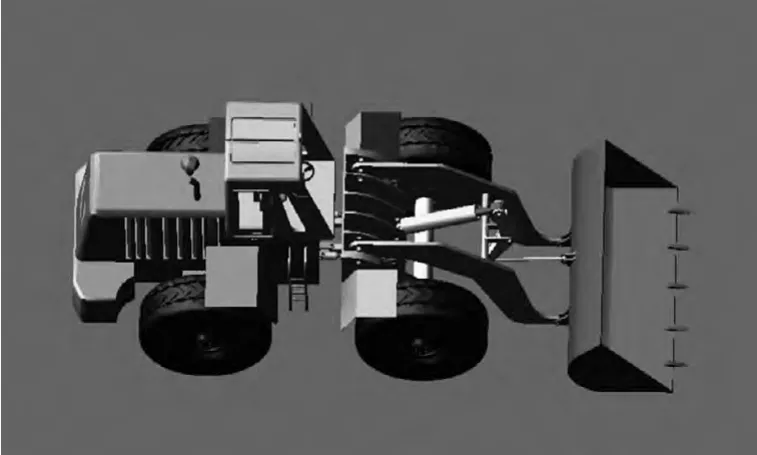

1 裝載機多體動力學模型

裝載機的三維實體較為復雜,根據結構特點及功能要求,采取自左向右和自底向上的設計方法。ADAMS軟件在進行運動學、動力學計算時,當虛擬樣機的質量、質心位置、慣性矩與實際裝備相同,其仿真結果就越接近真實情況。因此,構件描述越準確,ADAMS自動計算的構件質量和質心位置就越精確,仿真結果也就越準確。雖然ADAMS自身具備一定的建模功能,但像裝載機這類復雜構件的建模不是ADAMS的專長,可通過Pro/E進行建模并裝配,再利用 MECH/Pro接口導入 ADAMS進行仿真分析[1-3]。首先,以某國產裝載機為原型,在滿足實際研究需求的情況下,適當簡化模型,在Pro/E[4]中繪制包括鏟斗、連桿、動臂、搖臂、舉升液壓缸、轉斗液壓缸、轉向液壓缸、車軸、輪胎等三維模型,并進行裝配。然后,將之前在Pro/E中建立的裝配模型以X_T格式導入ADAMS/View環境下,修改各部件名稱,重新定義材料屬性,使各構件的質量及整車質量、質心位置和慣性矩與實際車型一致,定義各個構件之間的運動副約束關系,添加構件間的運動副約束關系。最后得到的虛擬樣機模型如圖1所示。

2 裝載機仿真及試驗

2.1 參數設置

圖1 裝載機虛擬樣機模型

裝載機的輪胎型號為7.50-20,每個輪胎的負重為800 kg,氣壓250 kPa,輪胎的寬度205 mm,直徑910 mm。裝載機前車體重1 043 kg,后車體重1 340 kg,功率15馬力,軸距為1 770 mm,輪距為1 515 mm。路面譜為寬6 m,長14 m的矩形虛擬試車場,在虛擬試驗場中進行空載,標注載荷,超載性能測試,討論此條件下的性能分析。當然,也可以根據要測試的項目確定不同的實驗條件,對裝載機的虛擬模型進行不同性能的測試與分析。

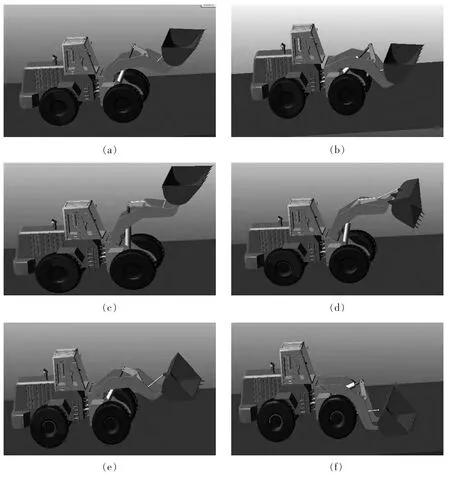

2.2 運動仿真

仿真時工作機構一次工作循環時間限制在20 s左右,其中動臂提升時間9 s,動臂下降時間4 s,鏟斗前傾時間3 s。進行裝載和卸料過程中的空載情況下仿真。仿真時間為20 s,步長2 000步,本文以裝載松散型物料為對象,裝載機標注載荷為600 kg進行試驗,加載點為鏟斗的中心點,加載力函數,設定在16 s時鏟斗迅速卸載。圖2為仿真過程,本文采用配合鏟掘法,裝載機插入物料同時進行鏟斗的翻轉和動臂的提升,這種方法阻力較小,比較常用。圖 2(a)、(b)、(c),表示裝載機的舉升過程,圖 2(d)表示卸料過程,圖 2(e)、(f)表示下降過程。從仿真實驗可以得出模型基本符合實際。

圖2

2.3 超載試驗

超載試驗對裝載機具有破壞性,還有可能造成傾覆進而對試驗人員造成危害,因此傳統的方法是通過經驗公式來確定最大裝載量,虛擬樣機對超載的研究可以降低試驗成本,確定最大裝載量。在試驗過程中持續加載到1 200 kg時,裝載過程中發生后輪瞬間離地,前輪的印記面積增大,變形加大,與經驗公式設計規定的2.0~2.5倍額定載重量基本吻合。1 200 kg是裝載機的最大裝載極值,可以得出虛擬樣機基本滿足設計要求。

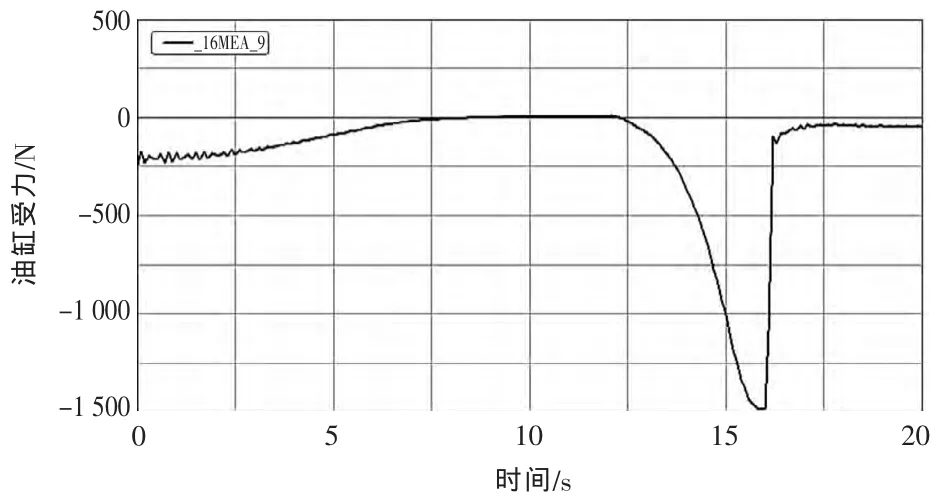

3 裝載機的運動過程中液壓油缸受力分析

裝載機液壓系統使用過程中出現的故障中以油液過熱占很大比例,這主要是由于裝載機系統壓力太大,過載安全閥調定壓力高,造成泵閥缸或其他元件磨損等。通過檢測油缸等處的受力情況,計算出液壓系統的壓力,對合理的調節液壓系統中各個過載安全閥的初始壓力,提供虛擬實驗測試值,以確定實際使用中各類液壓元件的調壓范圍,通過受力曲線也可以檢查設計合理性。從ADAMS/VIEW的后處理中得到標注載荷下的液壓油缸受力曲線如圖3。

從圖中可以看到鏟斗舉升過程中轉動系統在16 s時受力達到最大,在卸載過程中力的變化先沿斜線后按平直線返回初始狀態。與實驗數據進行比較基本符合。以轉動活塞中心點作為測量點得出圖4,轉動系統在舉升過程中基本維持一條緩慢的下降線,12~16 s時考慮到此時刻轉動系統變化影響到轉動系統受力出現突變,在17 s以后基本沿直線回到起點。根據假設在16 s時物料要在一瞬間卸載完畢,標準載荷下,從圖3得到最大壓力1 500 N(換算壓力7MPa)。與實際的測得數據7.3 MPa相差不大,誤差主要來自液壓系統的損失以及管道阻力。超載時最大首力為2 750 N換算成壓力12.8 MPa,實際測的數據為13.3 MPa。超載時與標注載荷基本相似,轉動液壓油缸受力為標注載荷的2倍,裝載機動力學仿真時工作機構的速度及加速度及整車手慣性力的作用都會造成鉸接點的受力過大,從而造成“死點”現象。

圖3 標注載荷下轉動液壓油缸受力

圖4 超載時轉動液壓油缸受力

4結 論

通過對裝載機虛擬樣機的運動仿真和虛擬試驗分析,對裝載機數字化模型工作機構舉升過程中的受力分析與物理樣機進行對比,裝載機的設計基本符合要求。本研究將實現裝載機產品在實際加工之前對其性能、可制造性進行評價,以達到產品生產的最優目標的目的。

[1] 陳志偉,董月亮.多體動力學仿真基礎與實例解析[M].北京:中國水利水電出版社,2012.

[2] 李江波,黃明輝,趙興.基于ADAMS與EASY5的大型模鍛液壓機聯合仿真[J].機械設計與制造,2011(6):235-237.

[3] 湯滌軍,林程,舒進.基于ADAMS的機電液一體化仿真研究[J].計算機仿真,2004(l0):119-121.

[4] 黃小龍,高宏,周建國.Pro/ENGINEER野火版3.0零件設計實例精講[M].北京:人民郵電出版社,2008.