PCD面銑刀銑削鋁合金時刀具幾何參數對毛刺的影響

黎秀宇, 劉葉春

(鈷領(常州)刀具有限公司柳州分公司,廣西柳州545007)

0 引言

發動機是汽車的心臟,其質量直接影響到整車的質量。而發動機零部件的加工質量和裝配工藝直接決定了發動機的最終質量,因此發動機零部件的生產需嚴格按照圖紙進行,才能滿足發動機裝配的要求。

在發動機零部件的生產加工過程中,零件的表面不可避免的都會產生毛刺,其產生的毛刺與工件的材料、加工參數和刀具的幾何參數等有關。毛刺的存在會嚴重影響發動機的檢測、裝配、安全和外觀等性能。若發動機缸蓋導管孔出口有毛刺,會直接影響氣門的裝配性能,汽缸蓋進氣歧管安裝面進氣孔口有毛刺,發動機運行過程中毛刺可能會掉入燃燒室,可能會造成活塞運動卡死等嚴重事故,若缸體和缸蓋接合面有毛刺,不僅裝配時會對工人的人身安全產生影響,還影響到接合面的密封性能,嚴重的可能會引起燃燒室漏氣,發動機性能大打折扣。由此可見,毛刺的有效去除在發動機加工中有著極其重要的地位。

1 鋁合金缸蓋銑削毛刺問題

某廠生產的B12和B15型號發動機,裝配時經常發現長缸體試漏時無法通過,通過分析可疑工件,發現缸蓋與缸體接合面存在毛刺,這使密封性能降低致使試漏無法通過。

鋁合金缸蓋由于其材料具有很強的塑性,加工中很容易在表面及孔口處產生毛刺,其對零件的精度和刀具的壽命都有很大的影響。在實際加工過程中,毛刺通常也用來作為判斷刀具壽命的一個基準,當加工中產生的毛刺達到一定尺寸時,生產線上的操作工就會強制將刀具換下。因此,若能有效控制毛刺的產生則又可延長刀具壽命,降低刀具的耗損。

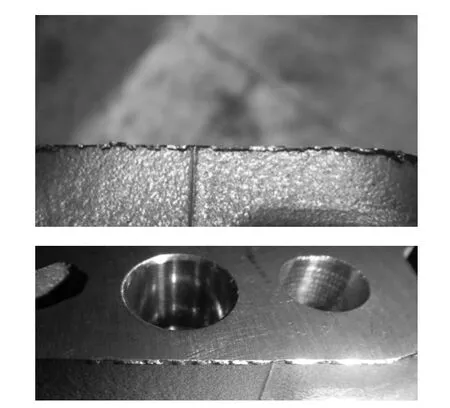

該廠生產的B12發動機缸蓋鋁合金銑削時邊緣常見的毛刺如圖1所示。加工中經常因為毛刺過多影響表面質量而換刀,刀具無法達到預期的壽命。毛刺在工件邊緣呈下翻式,即使后續加工工藝中有專用機械毛刷加工去毛刺也較難把這種下翻式的毛刺去掉,故要求在銑削平面時盡量避免和減少毛刺的產生。為此,可通過研究缸蓋鋁合金表面銑削時毛刺產生的原因,找出銑削時抑制毛刺產生的方法,從而減少鋁合金缸蓋銑削毛刺。

圖1 銑削鋁合金時邊緣產生的毛刺

2 影響平面銑削毛刺形成的幾個因素

2.1 銑削加工時毛刺產生的機理

毛刺是在零件的加工生產過程中,在切削刀具,如車刀、銑刀、鉆頭等的切削力作用下,在零件加工區域產生塑性變形,從而導致產生超出零件兩個相鄰表面的理論交接部位的材料,稱為毛刺[1]。

機加工產生的毛刺是千變萬化的,即使同一零件的加工,因采用的加工工藝不一樣,所產生的毛刺也不一樣。不同的毛刺處理的方法也不盡相同,所以有必要對毛刺產生的機理進行深入分析。

在缸蓋平面銑削加工過程中,材料的變形可分為剛性區和塑性區(圖2),如果材料的塑性區都不低于理論切削表面,如圖2(a),工件表面就不會產生毛刺。相反,如果材料的塑性區低于理論切削表面(圖2(b)),就會在切削力作用下,因材料撕裂和擠裂而產生毛刺[1]。另外,臨近該塑性變形區的自由表面如棱邊、孔口等也會產生毛刺。汽缸蓋等鋁合金材料塑性較好,當刀具刃口較鋒利時,切削力小,加工輕快,塑性區在理論切削表面之上,切削區域材料撕裂和擠壓的作用力較小,故刀具新刃口產生毛刺很少且小。隨著刀具刃口磨損,切削力逐漸增大,切削的材料受到的擠壓和撕裂力增大,塑性變形區逐漸向理論切削表面以下移動,產生的毛刺也越來越多,且毛刺形狀變大變厚,最終刀具無法繼續使用。

圖2 工件切削狀態

2.2 加工參數對平面銑削毛刺產生的影響

除了加工中刀具的磨損對毛刺的產生有影響外,在平面銑削加工過程中,對毛刺生成有影響的還有加工時機床和刀具的參數等諸多方面。實踐證明,在銑削過程中,銑削深度越大,銑削力也越大,材料的撕裂和擠裂作用增大,在邊緣或孔口等地方的毛刺也會逐漸增大。

在平面銑削過程中,銑刀每齒進給量a=F/(n×Z)[2]。式中,a為每齒進給量,mm/z;F為工作臺每分鐘進給速度,mm/min;n為轉速,r/min;Z 為齒數。

影響銑刀加工平面毛刺大小的主要因素是每齒進給量a,如a越小,則毛刺越小。從上式得出,可通過減少進給速度F,提高轉速n或增加銑刀齒數Z來實現進給量a的減小。但F減小,生產效率隨之降低,影響產品產量。在實際生產中不推薦采用該方法,通常采用提高刀具轉速和增加銑刀齒數來實現毛刺的控制。但這對刀具的材料提出更高要求,硬質合金一般推薦的切削速度為500~800 m/min,在高速銑削中效果不是很理想。另外,刀具齒數的增加會使刀具容屑槽變小,刀具強度降低,而且齒數的增加會增大切削力,對機床主軸的額定功率要求提高,刀具材料的選擇也要結合機床實際進行綜合考慮。

PCD是采用金剛石加入一定成分的催化劑,在高溫、高壓(1 450~1 700℃,5.5~7.0 GPa)下燒結而成的一種多晶金剛石聚合體[3]。自GE公司開發出第一片PCD復合片以來,PCD憑借其極高的硬度和出色的耐磨性,很快應用于各個領域,尤其是在鑄造鋁合金的切削加工中,應用越來越廣泛。PCD的出色性能還體現在高速切削和精密切削中具有巨大的應用潛力,如使用PCD銑削鋁合金,切削速度可達8 000 m/min,表面粗糙度最低能達到Ra0.008,性能優于硬質合金刀具。因此,在銑削汽缸蓋鋁合金材料時建議采用PCD面銑刀盤進行高速切削,可有效地減少毛刺的產生。并結合現有機床的條件,通過試切驗證確定刀具的齒數和加工的最佳參數。

2.3 刀具角度對毛刺產生的影響

在汽缸蓋平面銑削時,刀具的幾何角度對毛刺的產生也有一定的影響,鋁合金缸蓋塑性較強,為減少毛刺生成,要求提高銑刀刃口的鋒利程度。鋒利的刃口能夠減少切削時對材料的撕裂和擠壓作用,抑制毛刺的產生。

刃口的鋒利可通過增大刃口的前角和后角并提高刀具的耐磨性實現。提高刀具的耐磨性可選擇超硬材料如PCD材質刀片加工。但PCD材質的面銑刀使用中要求盡可能快地將產生的鋁屑帶離加工區域,以免刀具后刀面夾屑造成刃口崩刀,如增大刃口前角,刀具斷屑性能隨之下降,鋁屑帶離加工區域難度增加,極易產生夾屑崩刀事故,故一般不推薦增大刃口前角。

根據切削理論和實際加工經驗,增大刃口后角可提高刃口鋒利程度,在加工中有效地抑制毛刺的產生。但后角并不是越大越好,過大的后角會造成刀具強度和剛性下降,加工中產生崩刀,可根據實際需要選擇適合的后角大小,推薦加工塑性較好的材料時,選擇較大后角,減少毛刺的產生。

在加工過程中,當刀具磨損到一定程度后,隨著后刀面與已加工表面之間的摩擦增加,刃口對工件材料的擠壓和撕裂作用逐漸增大,毛刺也會越來越大,所以選擇超硬材料PCD做刀具刃口可延緩這一過程,提高刀具的壽命。但PCD刀具價格相對較高,工藝設計時應充分考慮,權衡利弊,選擇最優方案。

3 平面銑削中抑制毛刺產生的方法研究

綜合以上幾點毛刺產生原因進行分析,最終確定使用以下方法來減少銑削鋁合金汽缸蓋平面時產生的毛刺,即使用PCD材料的刀具,并選擇合適的刃口角度進行高速銑削。

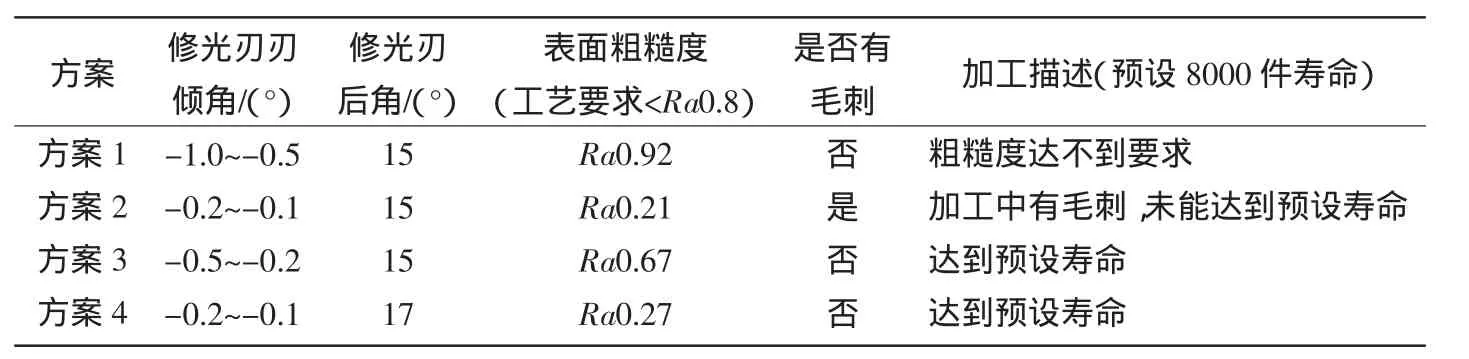

使用PCD面銑刀銑削鋁合金材料時,PCD刀片的后角和修光刃刃傾角對毛刺的產生和工件表面粗糙度有較大影響,如果PCD刀片后角過小,磨損到一定程度后容易產生毛刺,如果修光刃刃傾角角度過小,加工工件表面粗糙度差,但毛刺產生減少,刀具壽命長。為了得出銑削鋁合金平面PCD刀片的最優參數,分別對4種不同的刀片進行驗證,從表1驗證結果可看出PCD面銑刀刀片刃口角度和工件表面粗糙度、毛刺產生的關系。

表1 PCD刀片角度和表面粗糙度、毛刺的關系

從表1試驗數據可知,方案1因修光刃刃傾角過大,無法起到修光作用,表面粗糙度達不到工藝要求,故方案1失敗。方案2減小了修光刃刃傾角的角度,加工粗糙度很低,能達到工藝要求,但是加工1 000件左右工件后表面出現嚴重的毛刺翻邊現象,方案2無法采用。方案3將修光刃的刃傾角加大,減少了修光刃的擠壓作用,表面粗糙度變大,但在工藝要求范圍內,且加工到預設壽命均沒有毛刺和翻邊現象,試驗成功。方案4則是在方案2的基礎上加大了修光刃的后角,使刃口更加鋒利,加工表面粗糙度低,且加工到壽命均未有毛刺和翻邊現象,試驗成功。

可見方案3和方案4均能達到使用要求,但是從實際加工表面情況看,方案4加工工件表面粗糙度較低,工件質量要優于方案3,故選取方案4作為最終方案。方案4經過半年的使用驗證,加工表面毛刺得到明顯改善。

4 結語

目前,通過改進角度后的PCD面銑刀加工缸蓋鋁合金質量和壽命都很穩定,邊緣毛刺問題得到了有效的抑制,自正式使用新刀片以來客戶反饋良好,提高產品質量的同時降低了刀具的使用成本。

[1] 孫文亮.柴油機零部件去毛刺技術研究[D].長春:吉林大學,2004.

[2] 藤井繁光,高永明,山本勉.新型金剛石刀片及刀盤銑削鋁合金時對毛刺的控制[J].工具技術,2007(7):27-29.

[3] 鄧福銘,陳啟武,盧學軍,等.金剛石-硬質合金系統超高壓燒結過程的 X 射線衍射研究[J].粉末冶金技術,2004,22(4):205-209.