一體式無縫鋼管前軸梁成型工藝的探討

周國勝

(北京福田戴姆勒汽車有限公司,北京101400)

0 引言

目前市場上卡車前軸梁有不同結構。有組合式結構,即由采用無縫鋼管的中間部分與采用模鍛成型的兩端拳形部分組焊而成[1],有鋼板拼焊成管狀的前軸梁;也有廣泛使用的工字梁前軸梁。工字梁前軸形狀復雜,截面起伏較大,特別是彈簧座、工字梁部位具有深而窄的截面,是一種難鍛造的長軸類零件[2]。而一體式無縫鋼管前軸梁是個新技術,相比工字梁前軸,優點為成型簡單,強度高,質量輕,投入設備費用低,其代表卡車前橋梁的另一種發展趨勢,是前軸梁在技術上一種突破。

本文主要闡述一體式無縫鋼管前軸梁概念、一體式無縫鋼管前軸梁成型工藝,以及一體式無縫鋼管前軸梁特點及應用。

1 一體式無縫鋼管前軸梁概念

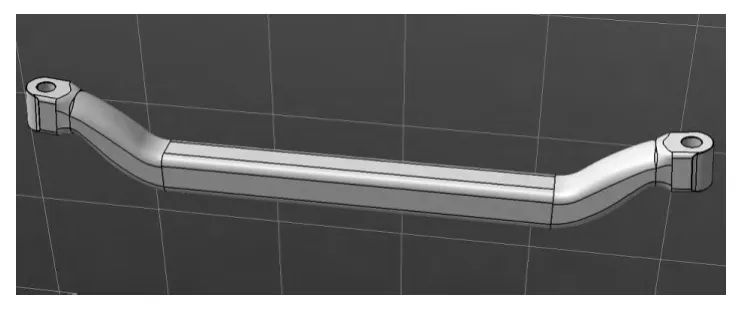

一體式無縫鋼管前軸梁是用整段無縫鋼管通過熱擠壓成型技術而制成,中間是中空的,兩端拳頭部分是實心的前軸梁,一般為SAE1527、Q345B等材料,其橫截面為中空矩形,其三維圖見圖1。

圖1 一體式無縫鋼管成型的前軸梁三維視圖

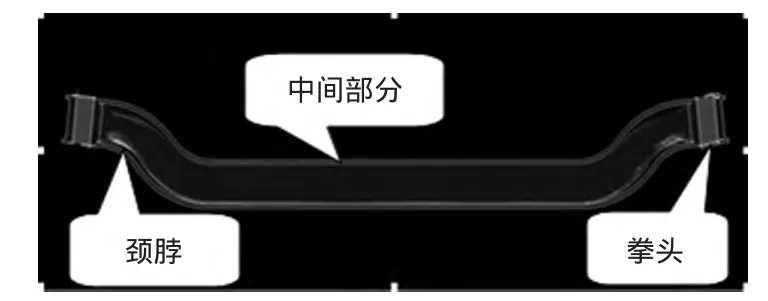

圖2 一體式無縫鋼管成型的前軸梁剖視圖

一體式無縫鋼管前軸梁由中間部分、拳頭和頸脖三部分組成,如圖2所示。其中間部分壁厚與原材料無縫鋼管壁厚相同;頸脖部分壁厚比中間部分壁厚要厚些,其壁厚在一定范圍內根據需要進行增厚;拳頭是實心的,由無縫鋼管鐓實而成,這是一體式無縫鋼管前軸梁關鍵特點所在,拳頭不是焊接的,區別組合式前軸梁。

2 一體式無縫鋼管前軸梁成型工藝

2.1 下料

首先根據前軸梁設計參數選擇好原材料無縫鋼管,比如無縫鋼管壁厚、直徑、長度等。

1)無縫鋼管外徑及壁厚工藝設計。

一體式無縫鋼管前軸梁中間部分是矩形,設截面長為a,寬為b,壁厚為c,原材料無縫鋼管外徑設為D,壁厚為 E。D=2(a+b)/π;E=c。可根據 D、E 選擇無縫鋼管。

2)無縫鋼管長度工藝設計。

無縫鋼管長度首先包括梁中間長度、2個頸脖和2個拳頭長度,這部分長度設為L0,其次根據頸脖增厚、拳頭成為實心所需要材料體積計算出額外增加長度,這部分長度為Le,縫鋼管長度工藝參數Lg=L0+Le。

根據設計好的工藝參數D、E和Lg進行下料,同時根據經驗進行調整。

2.2 增厚

增厚工序為頸脖部分增厚,是關鍵工序,同時是衡量車橋熱擠壓水平高低。增厚程度高,熱擠壓水平就高。

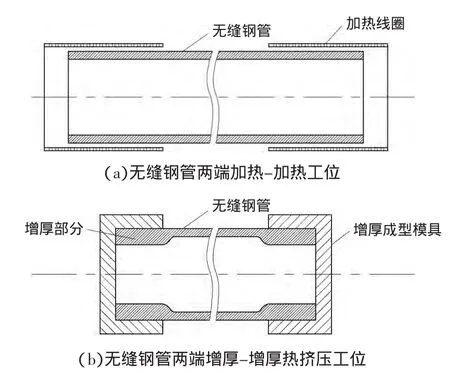

增厚工序分二工位,一工位是加熱工位,另一工位是擠壓成型工位。

1)加熱工位。加熱裝置是線圈繞成的中頻加熱圈,能根據設定溫度可自動移動,沿著前軸梁軸線方向前后移動,線圈長度是根據增厚部分長度確定。

兩中頻加熱線圈從前軸梁兩端移動到需要增厚部分,見示意圖3(a),然后加熱再結晶點以上某個溫度值后(如SAE1527材料加熱溫度為850℃,實際誤差允許±5℃),兩中頻加熱線圈從前軸梁兩端同時退出(自動移動是依據設備自動化程度而定),然后前軸梁被轉移到熱擠壓成型工位。

圖3

2)增厚熱擠壓工位。加熱后前軸梁被送入增厚熱擠壓工位,模具可以沿著無縫鋼管軸線方向前后移動,增厚成型模具從前軸梁兩端進入,然后擠壓。一次擠壓增厚厚度達不到設計尺寸,可以多次加熱,多次熱擠壓,直到增厚尺寸滿足設計值為止。增厚尺寸滿足后,模具退出。前軸梁進行空冷,空冷后被轉移到推方工序。增厚可以一端先增厚,另一端后增厚,也可以兩端同時增厚,如圖3(b)。

2.3 推方

推方就是把前軸梁圓截面變成矩形截面,這樣車橋承載能力增加10%以上。推方用推方機器把圓管漸變式變成矩形截面,如圖4所示。推方過程是冷擠壓成型過程。推方完成之后無縫鋼管被轉移到鐓實工序。

圖4 推方漸變示意圖

2.4 鐓實

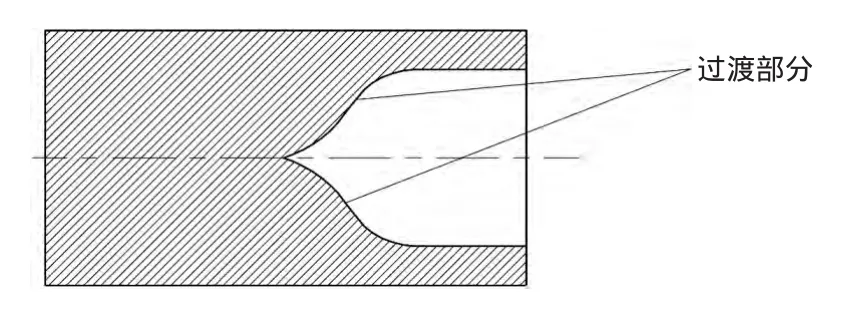

鐓實工序是利用熱擠壓技術把前軸梁兩端擠壓成實心,鐓實需要一端一端地進行。根據經驗無縫鋼管壁厚太薄,強度低,不能完成鐓實,因為鐓實從兩端處用力擠壓,強度低,壁厚薄無縫鋼管不能承受此力,中間部分就會變形拱起,完成不了鐓實工序。目前工藝水平能做到10 mm壁厚無縫鋼管完成鐓實工藝。鐓實工序是關鍵工序,會直接影響前軸梁疲勞壽命。如圖5所示實心到壁厚處過渡部分,這是個非常重要的工藝參數,過渡部分要平滑,平滑程度直接影響前軸梁壽命。這個參數是根據經驗不斷摸索而來,一般使用正交法做試驗得來的。過渡部分平滑程度由加熱溫度、熱擠壓強度和材料流動綜合因素決定。

圖5 鐓實

2.5 壓頸脖

壓頸脖是前軸梁頸脖部分局部熱擠壓成型。先加熱后用成型模具進行擠壓,形狀如圖6所示,該工序關鍵在于溫度控制和成型模具精度。溫度控制得好,成型模具精度高,擠壓出的頸脖非常漂亮,這個影響到前軸梁美學視覺效果。壓頸脖之后轉移整體成型。

圖6 壓頸脖

2.6 整體成型

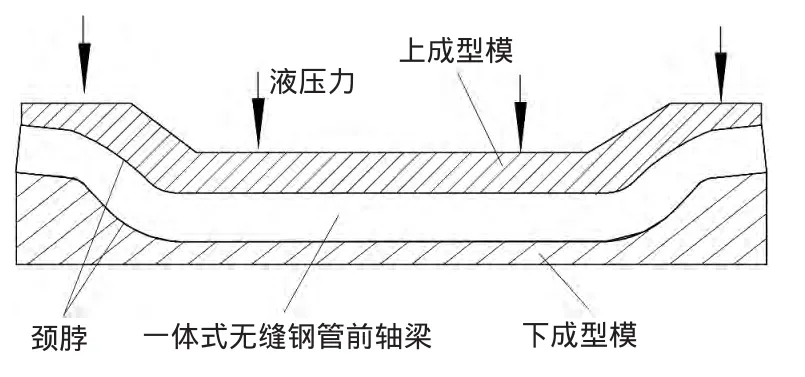

整體成型工序就是把前軸梁壓制成成品毛坯(不包括主銷孔)形成一體式無縫鋼管前軸梁,其尺寸符合一體式無縫鋼管前軸梁設計尺寸。整體成型示意圖見圖7。

圖7 一體式無縫鋼管前軸梁整體成型示意圖

整體成型工序分二工位:加熱工位,成型工位。

1)加熱工位。加熱工位用加熱裝置把頸部加熱,溫度控制在700~800℃范圍內,滿足整體成型需要。溫度控制成了關鍵,溫度高低影響材料流動。材料流動過快,頸脖與中間部分的過渡部分壁厚被擠壓很薄,降低前軸梁疲勞壽命。

2)成型工位。成型模具分上成型模具和下成型模具,成型時用液壓機給上成形模加力,在壓力下,上下成型模具合力把前軸梁成型出來,兩模閉合后,要靜壓5 min以上方才開模,這樣一體式無縫鋼管前軸梁就制造出來。靜壓時間太短,材料有彈性回彈現象,會導致成型失敗。

2.7 熱處理

整體成型后前軸梁需要調質處理,使材料達到設計性能要求。因為一體式無縫鋼管前軸梁不再是直線,而是兩端頸脖翹起,在熱處理時容易變形,因此要有防止前軸梁變形措施。

3 一體式無縫鋼管前軸梁特點及應用

3.1 一體式無縫鋼管前軸梁特點

1)輕量化。一體式無縫鋼管前軸梁特點是中空矩形截面,特別節約材料。根據市場對比,一體式無縫鋼管前軸梁比在中國市場上相同額定軸荷工字梁前軸質量輕,一般輕10 kg左右。

2)承載能力強。一體式無縫鋼管前軸梁在輕量化基礎上,由于中空矩形截面設計,其承載能力比在中國市場相同額定軸荷工字梁提高6%以上,比相同截面面積圓截面車軸提高10%以上。具體表現在設計額定軸荷7.5 t一體式無縫鋼管前軸梁,用8t載荷做了一組臺架試驗,試驗數據見表1,試驗結果平均壽命95.2萬次,最低壽命為76.4萬次,大于70萬次壽命標準。7.5 t前軸梁達到8t橋承載能力。臺架試驗標準執行QC/T513-1999和QC/T483-1999標準。試驗上限載荷為3.5倍額定軸荷,下限載荷為0.5倍額定軸荷。前軸疲勞壽命同時達到B5不小于30萬次(或B10不小于38萬次)和B50不小于70萬次雙指標的為合格品[3]

表1 臺架試驗數據

3)成型簡單。一體式無縫鋼管前軸梁成型工藝相比輥鍛成型工字梁前軸成型工藝要簡單,投入設備成本要低很多。

4)不足之處:一體式無縫鋼管前軸梁需要多次加熱,材料晶粒容易變粗大,影響材料的力學性能;其次,坯料必須加熱至熱鍛溫度進行擠壓,常伴有較嚴重的氧化和脫碳等加熱缺陷,影響了擠壓件的尺寸精度和表面粗糙度等。

同時目前由于受到無縫鋼管剛度技術限制,5 t以下的一體式無縫鋼管前軸梁暫時制造不出來。

3.2 應用

一體式無縫鋼管前軸梁應用非常廣泛,能應用到公路和非公路汽車,還包括工程機械用車。目前市場上有5~9 t一體式無縫鋼管前軸梁,基本涵蓋重卡匹配前橋需要。一體式無縫鋼管前軸梁特別適合匹配具有輕量化設計中重卡車,承載能力強且質量輕。

4 結語

1)通過探討得到一體式無縫鋼管前軸梁成型工藝,共7道工序,包括下料、增厚、推方、鐓實、壓頸脖、整體成型、熱處理。

2)論述了一體式無縫鋼管前軸梁優點和不足。優點是輕量化、承載強、成型簡單;不足是材料多次加熱,材料晶粒粗大,影響材料機械性能,目前受到無縫鋼管剛度限制,5 t的一體式無縫鋼管前軸梁暫時制造不出來。

3)根據一體式無縫鋼管前軸梁特點,其應用范圍包括公路和非公路車輛用橋,特別適合匹配輕量化設計的中重卡車。

[1] 劉惟信.汽車設計[M].北京:清華大學出版社,2001:418.

[2] 魏科,王高潮,李寧,等.基于DEFORM和正交試驗法的前軸輥鍛工藝優化[J].塑性工程學報,2012,19(1):6-10.

[3] 劉彥成.汽車標準匯編:第4卷[M].北京:中國汽車技術研究中心汽車標準化研究所,2000:137.