車用發動機冷卻系統智能控制研究進展

劉 楠,周 磊,2,劉瑞林,許 翔,張文建,楊春浩

(1.軍事交通學院 研究生管理大隊,天津300161;2.海軍工程大學動力學院,武漢430033;3.軍事交通學院軍用車輛系,天津300161)

隨著現代車用發動機采用更加緊湊的設計和 具有更大的升功率以及強化程度越來越高,發動機熱負荷明顯增大,從而對發動機冷卻系統的冷卻能力提出了更高要求[1-3]。一個先進的冷卻系統不僅需要保證發動機工作的可靠性,也需要實現發動機工作溫度的精確控制,提高發動機熱效率,減少冷卻系統配件如水泵、風扇等部件的功耗損失[4-8]。

傳統的冷卻系統由發動機曲軸通過帶傳動直接驅動冷卻系統部件(水泵、風扇),這種冷卻系統的冷卻能力是按照發動機最大熱負荷工況設計的,不能根據發動機變工況冷卻散熱需求實時調節,使發動機運行時出現了諸多問題。

(1)暖機時間過長。當環境溫度為10℃左右時,汽車啟動后,要經過15~20 min發動機冷卻水溫才能接近80℃;當氣溫低于0℃時,發動機的預熱時間還會延長[7]。究其原因,冷卻系統風扇和水泵受驅動方式的限制,只能隨發動機的運轉而一起運行,在啟動的開始階段,水泵工作,循環水迅速帶走氣缸周圍的熱量,增加了傳熱損失,造成發動機暖機時間大大加長。

(2)變工況下冷卻不足或過度冷卻。傳統的冷卻系統冷卻介質流量取決于發動機轉速,而非發動機實際運行時冷卻量需求。在低速、高負荷時,由于水泵、風扇轉速低,冷卻系統冷卻能力弱,發動機熱負荷大,常常出現過熱問題;在高速、低負荷時,又因水泵與風扇轉速快,冷卻系統過度冷卻,導致發動機預熱緩慢、熱損失增大、熱效率降低等[3]。尤其是當車輛裝備在惡劣的“三高”(高原、高寒和高溫)環境條件下運行時,由于冷卻系統散熱能力不足或冷卻過度,將導致發動機熱平衡性能變差,嚴重影響車輛裝備的機動能力和保障能力[1]。

(3)冷卻系統部件功耗較大[8]。由于傳統的機械傳動方式,冷卻系統風扇與水泵工作狀態由發動機轉速確定,無法實現變工況下與發動機的最佳匹配,在低負荷工況下,造成風扇與水泵不必要的功率消耗,存在不同程度的能量浪費。

冷卻系統智能控制,即精確地控制發動機冷卻系統部件,實現冷卻系統冷卻強度與發動機散熱需求的良好匹配,快速、精確地使發動機處于最佳工作溫度(80~95℃)[9],保證發動機正常運轉。研究表明:風扇電控化可提高發動機熱效率,降低油耗5%左右[10];水泵電控化可縮短發動機暖機時間60%以上,預熱階段節油率達到11.5%[11];冷卻系統電控化集成控制,可準確快速達到冷卻液目標溫度[9],且預熱時間減少80%,節油達7%[12]。目前,針對冷卻系統智能化的研究,主要分為冷卻系統部件(水泵、風扇、節溫器等)的電控化和冷卻系統集成控制。

1 冷卻系統部件的電控化

冷卻系統部件的電控化,即采用電子或液壓電動機驅動的冷卻水泵、風扇、節溫器等部件代替傳統冷卻系統部件,可以通過傳感器和計算機芯片根據實際的發動機溫度控制部件運行,提供最佳的冷卻介質流量,實現發動機熱平衡控制智能化,降低了能耗,提高了效率。

1.1 冷卻風扇的電控化

電控風扇一般由電動機或液壓電動機直接驅動,采用智能控制模式,根據溫度傳感器采集的溫度信號(如水溫和進氣溫度)自動調整風扇的轉速,使發動機工作在最佳溫度,在滿足整機散熱要求的前提下,有效降低風扇的功率消耗和噪聲,最終達到節能降噪的目的[13-15]。同時,電控風扇由車輛蓄電池提供動力,安裝位置更為靈活,改善了與散熱器的位置匹配,增加了風扇容積效率,提高了冷卻效果。目前,電控化冷卻風扇的應用研究已逐漸進入產品化階段,通過對冷卻風扇進行電控化,減少發動機功率損失,延長使用壽命,提高產品競爭力。

2001年,Ricardo公司和Daimler Chrysler公司聯合開發了42V-14V雙電壓系統[16],其電子風扇采用脈寬調制(PWM)方式進行無級調速,不僅提高了電能轉換效率,還實現了電子風扇的無級調速,有利于準確調節發動機冷卻系統散熱強度。博格華納公司最早研發的電子控制型硅油風扇離合器,直接讀取發動機電子控制單元中的發動機水溫信號,根據水溫信號控制風扇離合器內部的電磁閥開度,從而控制風扇的轉速。研究表明,采用電子控制型硅油風扇離合器系統與直聯風扇相比可節能4.2%,與硅油風扇離合器相比可節能1.2%[12]。

國內方面,郭新民等[13]早在1993年便開展了電控風扇的相關研究,并開發了自動控制裝置,安裝于載貨汽車開展試驗。結果表明,相比原機皮帶傳動式風扇,采用電控風扇可使整車節油10%。另外,無刷直流電動機驅動的電控風扇,具有可靠性高、壽命長、效率高、控制簡單等優點,智能冷卻系統中采用無刷直流電動機正成為一種發展趨勢,圖1為EMP公司開發的配備無刷電動機的電控風扇[17]。由于無刷電動機去除電刷后,具有空載電流小、無磨損、體積小等優點,被一些車用電控風扇采用,但由于其成本較高,目前僅用于部分高檔乘用車上。

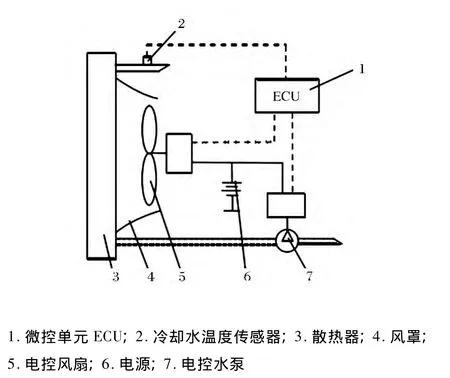

目前,電控風扇多采用PWM脈寬調制的方式進行控制,其優點在于控制精度高,可實現無級調速,保證電控風扇根據發動機不同工況實時調整轉速,控制發動機水溫在適宜的溫度區間。如圖2為某發動機電控冷卻系統設計圖[18],該系統是一種動態隨機測控系統,可根據當前水溫和目標水溫通過調節驅動電路中PWM的占空比,改變輸出到直流電動機的平均電壓,以實現風扇和水泵轉速的自動調節。

1.2 水泵的電控化

水泵的作用是對冷卻液加壓,保證其在冷卻系中循環流動。對于諸如發動機燃燒室等嚴重受熱的零部件以及一些關鍵的區域,冷卻液循環量的控制尤為重要。文獻[19]從柴油機燃燒室的散熱計算出發,研究了柴油機變流量冷卻方式對缸壁表面溫度的影響并進行了定量計算。研究發現,通過冷卻液變流量控制,可適當提高發動機缸體循環水溫,降低發動機熱負荷,減少熱量損耗,但冷卻液流量過低時,難以保證水套內冷卻水的均勻分布,造成發動機某些部位熱負荷過大,影響部件壽命。同時,提高水泵水流量,可適當降低發動機熱平衡溫度點,增強冷卻強度,且水流量的增加,對減小發動機進出水溫差能起到一定作用[20]。

相比于風扇而言,水泵的可控化研究起步較晚,其主要是由直流電動機驅動的電控水泵,但因電控水泵的功耗對車輛蓄電池或發電機的需求較大,且開發成本較高,尚未形成廣泛的應用。電控水泵由電動機驅動,可以對流量進行獨立控制,由于不用曲軸驅動,安裝位置比較靈活,可以優化水泵水力特性設計,減少壓力損失。同時,采用電控水泵,在發動機停機后仍可以工作,這樣就避免了當發動機高負荷運轉停機后,發動機缸體內溫度過高的現象[21]。

博格華納公司[22]提出的雙模式冷卻泵(DMCP),結合了機械泵與電控泵的共同優勢,該泵的算法是基于控制冷卻液溫度和水泵轉速,通過觀測泵的最大電動轉速和水泵效率來判定機械泵模塊和電控泵模塊的選擇。研究表明,使用雙模式冷卻泵可降低輔助電源損耗,減少摩擦損耗,在冷卻系統熱管理中通過采用DMCP冷卻泵可使車輛燃油經濟性提高2%。

國內方面,2012年盛德號等[11]設計了一套采用電控水泵的發動機冷卻系統,通過單片機實現了系統中電控水泵和電控風扇的聯合控制,應用在輕型客車上。試驗表明,改進后的電控水泵冷卻系統能夠使發動機低溫預熱時間縮短65%,預熱階段節油率達到11.5%。

1.3 節溫器的電控化

節溫器是控制冷卻液流動路徑的閥門,它根據發動機冷卻液溫度高低對冷卻液大小循環的流量進行分配。隨著冷卻系統部件電控化程度的加深,傳統的蠟式節溫器逐漸制約了冷卻系統性能的提升:一是由于石蠟熱脹冷縮過程具有延時性,節溫器開啟或關閉較慢,導致發動機不能快速預熱或冷卻;二是由于蠟式節溫器開啟角度不能隨工況精確控制,當電控風扇與水泵大功率工作以滿足冷卻需求時,節溫器大循環卻未完全開啟,制約了其他冷卻系統部件的工作能力,因而導致部件之間匹配性較差。

圖1 EMP公司開發的配備無刷電動機的電控風扇

與傳統的節溫器相比,電控節溫器流動阻力小、感應時間短、反應速度快,且其閥門開度可任意調整,可根據發動機工況與冷卻液溫度改變冷卻水在水系中的循環路線,實時控制通過散熱器冷卻水的流量調節冷卻系統的冷卻強度,保證發動機處于最佳的工作溫度范圍。此外,電控節溫器調節精度高、工作性能穩定,可保證發動機工作平穩,延長發動機使用壽命。目前,相比于蠟式節溫器和電控兩通閥,三通閥的結構形式在發動機暖機時間和燃油經濟性方面應用效果較好[23]。但隨著對發動機冷卻系統要求的提高,冷卻系統的結構逐漸復雜化,電控節溫器不僅限于兩通閥或三通閥結構形式。如圖3所示為一汽大眾寶來APF電子控制冷卻系統中采用的多回路電控節溫器[24],其將冷卻液分配法蘭與節溫器合成一體,對發動機各個冷卻回路進行流量調節控制;如圖4所示[25]節溫器的控制更為復雜化,發動機在冷啟動與小負荷工況下,電控節溫器控制冷卻液小循環的同時也控制了其在機油冷卻器、暖風水箱、進氣節氣門加熱等多回路的流量,使發動機機體各部分處于最佳的工作溫度范圍。

圖3 多回路電控節溫器

電控節溫器的控制方式多種多樣,由于發動機冷卻系統非線性的特點,相比于傳統的PID控制方法,模糊控制更適合用于電控節溫器的控制。文獻[25]用電動三通比例閥取代節溫器,并基于模糊控制原理設計了電子節溫器的控制策略,實現了節溫器的智能化。圖5為電控節溫器模糊控制原理圖[24],通過對發動機進行動態與穩態試驗,驗證得到該電控節溫器對發動機變工況的響應時間與穩定度達到了試驗的要求,能夠實時控制發動機達到預定的工作溫度。

圖4 發動機冷啟動、小負荷工況冷卻液流量分布

圖5 電控節溫器模糊控制原理示意

2 冷卻系統集成控制

冷卻系統部件的電控化,實現了零部件與發動機冷卻系統更好地匹配,同時,系統運行參數(水泵轉速、風扇轉速、節溫器開度)的可控性,為冷卻系統整體的集成控制策略研究搭建了平臺。智能化的控制策略可以使冷卻系統充分考慮到發動機轉速、負荷、環境等因素,根據發動機所處的熱工況,合理調節冷卻液溫度,使發動機處于最佳的工作溫度,縮短啟動預熱時間;保證其平穩工作,延長使用壽命;減少傳熱損失和功率損失,提高其動力性與經濟性。

國外對冷卻系統控制策略的研究比較深入,其主要基于發動機熱管理角度,控制手段主要是通過控制冷卻系統電控部件,減少不必要的熱量損失和部件的功耗損失。1999年由VALEO公司開發的的THEMIS智能發動機冷卻系統[26],是在原有的發動機冷卻系統基礎上采用電控水泵和電控節溫器,取消了機械水泵和蠟式節溫器,通過冷卻液溫度傳感器對發動機水溫實現閉環控制(如圖6所示[25])。文獻[9]提出了一個全面的發動機熱管理系統(如圖7所示),并建立了一個由開度可調的電控三通閥、變速電控水泵、變速電控散熱器風扇、發動機缸體和各種傳感器組成的試驗系統。試驗中,采用以蒸汽為基礎的熱交換器來模擬由發動機的燃燒過程中產生的熱量。通過對數值模擬結果與試驗結果進行對比分析表明,該熱管理系統可在3 min內達到冷卻液目標溫度,追蹤誤差在0.3%以內。

圖6 VALEO公司開發的THEMIS電子調節系統

圖7 基于電控三通閥、變速泵、變速風扇以及各種傳感器的發動機熱管理系統

國內方面,有代表性的系統級的智能冷卻系統是郭新民等設計的應用分體冷卻技術的智能冷卻系統[27]。該系統將機體和缸蓋的冷卻回路分隔開,拆除原機節溫器并采用2個蠟式節溫器分別安裝于機體與缸蓋的出水側來調節流量;將原機由曲軸皮帶驅動的水泵和風扇替換為可調速的電控水泵和可開關的電控風扇,并實行PID自動控制。臺架試驗結果表明,采用分體冷卻技術的智能冷卻系統比原機預熱時間減少了80%、節油達7%,同時有效降低HC排放。

發動機冷卻系統智能化集成控制的目標,一是保證發動機合理的工作溫度范圍,二是冷卻系統部件功耗最小化,因此,其控制系統策略的輸入參數往往是發動機冷卻水溫,必要時考慮發動機工況的變化。文獻[27]提出的智能冷卻系統即針對不同冷卻液溫度區段控制節溫器和冷卻風扇的工作狀態,兩部件配合實施、合理調節發動機散熱能力,控制發動機水溫變化。目前,冷卻系統控制通常采用PID反饋調節控制(如圖8所示),即通過設定目標溫度值,把溫度傳感器檢測到的實際溫度與設定值作比較,將比較結果輸入到PID溫度控制器中,控制器以消除二者間的偏差為目的,控制PWM輸出信號,通過改變風扇、水泵的轉速來調整被控參數(水溫),使其始終向著設定值的方向變化。

圖8 PID反饋調節控制原理

3 結語

本文介紹了冷卻系統水泵、風扇、節溫器等部件及其集成電子控制的工作原理,分析了冷卻系統部件及其集成控制對發動機性能的影響。研究表明:冷卻系統部件電控技術,可減少發動機變工況的響應時間,縮短發動機暖機時間60%以上,節油4%以上;基于冷卻系統電控部件的冷卻系統智能化集成控制,實現了冷卻系統部件與部件、部件與系統以及系統與發動機之間的優化匹配,縮短了系統的響應時間,減少發動機預熱時間80%以上,節油達7%左右。隨著發動機向高功率密度、低油耗和低排放的方向發展,冷卻系統智能化集成控制必將成為實現發動機與冷卻系統良好匹配、提高發動機熱效率的重要手段。

[1] 劉瑞林.柴油機高原環境適應性研究[M].北京:北京理工大學出版社,2013:215-216.

[2] 駱清國,馮建濤,劉紅彬,等.大功率柴油機缸內傳熱與熱負荷分析研究[J].內燃機工程,2010,31(6):32-37.

[3] 董素榮,許翔,任曉江,等.自然吸氣柴油機高海拔(低氣壓)熱平衡試驗研究[J].熱科學與技術,2011,10(4):366-370.

[4] 許翔,劉瑞林,劉剛,等.大氣壓力對柴油機冷卻系統熱平衡影響的研究[J].汽車工程,2012,34(7):592-595.

[5] Wang Xin,Ge Yunshan,Yu Linxiao,et al.Effects of altitude on the thermal emciency of a heavy-duty diesel engine[J].Energy,2013(59):543-548.

[6] Muhammet Cerit,Mehmet Coban.Temperature and thermal stress analyses of a ceramic-coated aluminum alloy piston used in a diesel engine[J].International Journal of Thermal Sciences,2014(77):11-18.

[7] 成曉北,潘立,鞠洪玲.現代車用發動機冷卻系統研究進展[J].車用發動機,2008(1):1-6.

[8] 韓松.車用發動機智能冷卻系統基礎問題研究[D].杭州:浙江大學,2012:2-4.

[9] Salah M H,Frick P M,Wagner J R,et al.Nonlinear-control strategy for advanced vehicle thermal management systems[J].Control Engineering Practice,2009(17):609-621.

[10] 張文昌,顧春峰,肖獻法.發動機冷卻風扇:因勢而變—電子硅油風扇離合器:目前國III、國IV發動機的最佳選擇[J].商用汽車,2008(4):114-115.

[11] 盛德號,崔海梁,李洪,等.發動機電控水泵冷卻系統的設計與試驗研究[J].流體機械,2012,40(4):5-10.

[12] 傅壽宇,郭新民,張坤,等.柴油機雙回路冷卻系統的設計和試驗研究[J].內燃機學報,2010,28(3):265-268.

[13] 郭新民,高平,孫世民,等.自控電動冷卻風扇在汽車發動機上的應用[J].內燃機工程,1993,14(1):79-82.

[14] 羅天鵬,韋雄,冒曉建,等.基于V型平臺的電控柴油機冷卻風扇控制策略開發[J].車用發動機,2015(1):22-26.

[15] 劉瑞林,孫武全,岳新莉,等.不同海拔高度硅油風扇離合器對發動機性能影響的研究[J].內燃機學報,2004,22(6):510-513.

[16] Matthieu Chanfreau,Alex Joseph,Darren Butler,et al.Advanced engine cooling thermal management system on a dual voltage 42V-14V minivan [J].SAE Paper.Detroit,MI,USA,2001-01-1742.

[17] Robert D,Chalgren Jr,David J Allen.Light duty diesel advanced thermal management[J].SAE Paper.Detroit,MI,USA,2005-01-2020.

[18] 傅壽宇.汽車發動機電控水泵冷卻系統的設計及試驗研究[D].泰安:山東農業大學,2010:12.

[19] 孫培廷.船舶柴油機變流量冷卻系統的研究[J].中國造船,2005,46(1):61-65.

[20] 錢堯一.高原挖掘裝載機冷卻系統熱平衡匹配與發動機艙結構優化[D].廈門:廈門大學,2014:29.

[21] Takashi Kubokura,Takahiro Uno,Nic Evans,et al.Study of cooling drag reduction method by controlling cooling flow[J].SAE Technical Paper,2014-01-0679.

[22] Varun Negandhi,Dohoy Jung,John Shutty.Active thermal management with a dual mode coolant pump [J].SAE Int.J.Passeng.Cars-Mech.Syst.,2013,6(2):817-825.

[23] Mitchell T,Salah M,Wagner J,et al.Automotive thermostat valve configurations:enhanced warm-up performance[J].Journal of Dynamic Systems Measurement and Control-Transactions of the ASME,2009,131(4):044501.

[24] 李春明.APF型發動機電子控制冷卻系統[J].設計·計算·研究,2004(11):13-15.

[25] 王帥.內燃機電子節溫器的設計開發與試驗驗證[D].杭州:浙江大學,2011:19-32.

[26] Chanfreau M,Gessier B,Fark A,et al.The need for an electrical water valve in a thermal management intelligent system(THEMISTM)[J].SAE Paper.Detroit,MI,USA,2003-01-0274.

[27] 郭新民,翟麗,高平,等.汽車發動機智能冷卻系統的研究[J].內燃機工程,2001,22(1):15-17.