基于ANSYS Workbench的樹脂混凝土機床床身熱變形分析優化

梁秀霞,陳瑤,邱爽

(1.河北工業大學控制科學與工程學院,天津 300019;2.天津大學教育部陶瓷重點實驗室,天津 300072)

0 前言

近一個多世紀以來,隨著現代制造產業的飛速發展,精密及超精密加工越來越廣泛的得到應用,使得機械精度及其相應的測量技術精度、儀器精度大幅提高,已經逐步進入微米、納米級精度水平。機械加工的精密水平和質量一定程度上代表著一個國家制造領域的尖端技術能力,也是當今世界各國進行科技乃至軍備競爭中衡量孰強孰弱的重要標準。這就要求超精密加工機床具有極好的熱穩定性、極高的精度和優異的動靜態穩定性,故而傳統的鋼體或鑄鐵機床床身已經不能滿足這些要求[1-2]。

機床熱變形在精密加工中是影響制造誤差的主要因素,占總制造誤差的40%~70%[3]。數控加工中心的床身作為機床整體的一個重要基礎承載件,對加工中心工作臺以及主軸箱等加工中心關鍵部件起著支撐作用,它的熱穩定性好壞直接關系著精密加工的加工精度以及表面質量。

樹脂混凝土,又稱為聚合物混凝土,一般是由反應樹脂與天然礦物石料經一定條件下混合而成[4]。與傳統鑄鐵材料相比,樹脂混凝土具有更好的熱穩定性,對短時的溫度變化不敏感以及生產周期短、抗腐蝕等一系列優點。特別是采用多級骨料級配時,不僅機械性能有了顯著提升,熱學性能也有較大改善[5]。目前,德國KERN公司產出的Pyramid Nano超精密加工中心,其以名為Armorith的樹脂混凝土作為床身材料,已經可以達到納米級加工精度,對今后的超精密加工中心制造具有極大的指導意義。

1 加工中心有限元模型建立

1.1 分析模型的建立

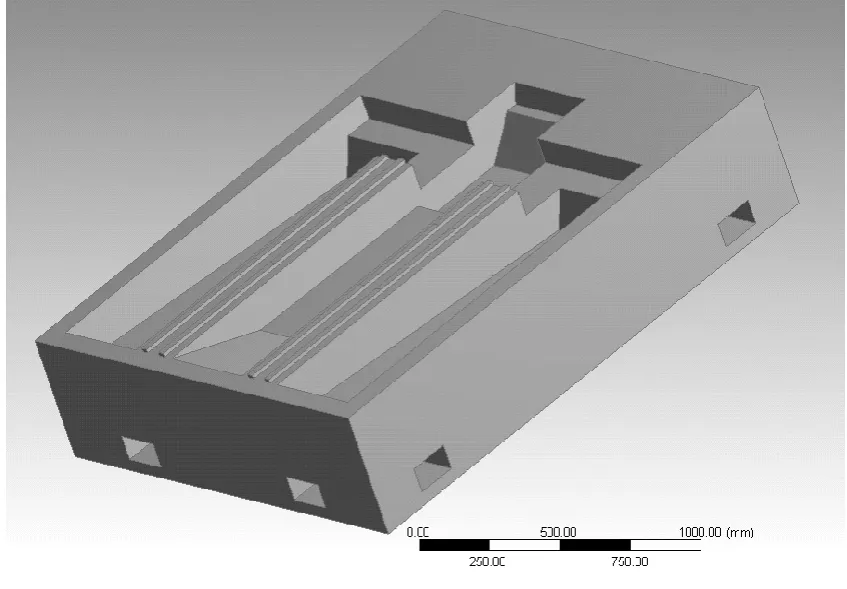

采用Pro/Engineer Wildfire5.0建立某超精密加工中心床身的CAD三維模型,并導入至ANSYS中進行有限元分析。同時考慮分析的實際情況,不可能對每一個細節都一一考慮,在可以接受的精度和時間范圍內根據圣維南原理(SaintVenant’s Principle),對所建模型進行了進行部分簡化[6-7]:

(1)對螺栓連接部分,考慮到其對熱變形的影響并不突出,并且會極大增加劃分網格的工作量,將螺栓部分建成實體模型。

(2)忽略了邊角部位的過渡圓角、小臺階,這些結構對實際的分析影響很小。

(3)忽略了加工中心的外殼,其主要是起保護作用,同時忽略了床身底部的工藝孔。模型如圖1所示。

圖1 加工中心床身三維實體模型

1.2 材料屬性和邊界條件

1.2.1 材料屬性

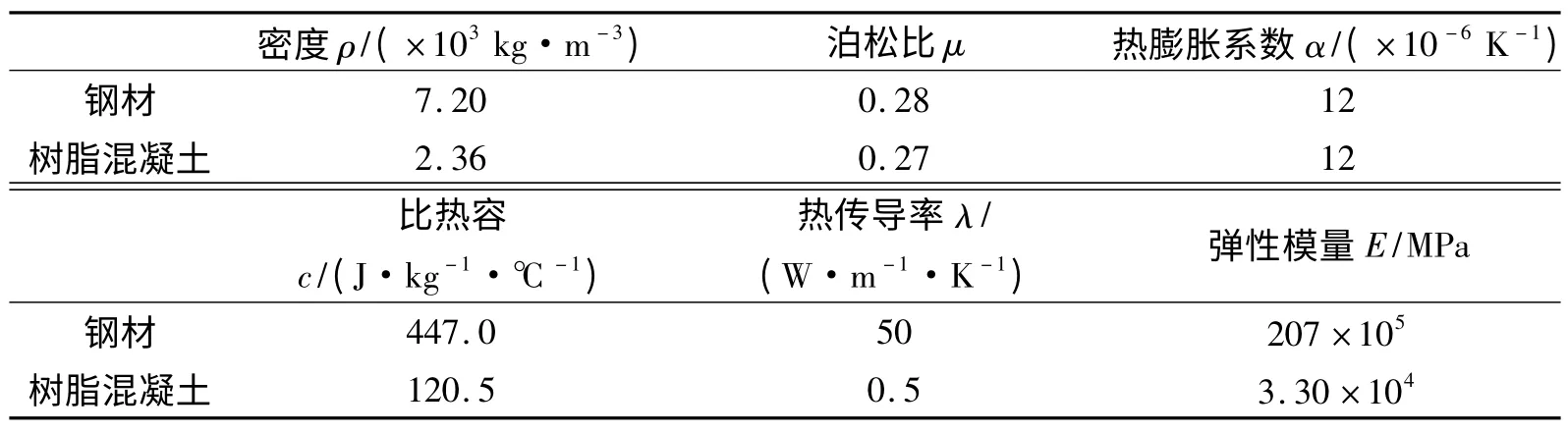

在分析中,采用的床身材料是樹脂混凝土,導軌為鋼材,在進行Workbench模擬仿真時均需要重新定義材料,材料屬性如表1所示。

表1 導軌和床身材料特性

數控加工中心在進行加工的時候,影響其加工特性的熱源主要來自于切削熱、電機熱、傳動摩擦熱以及輻射熱[8-9]。而在數控加工中心的工作中,傳動摩擦熱是需要主要考慮的因素。床身部分的傳動摩擦熱主要由導軌副產生,故在分析中以傳動部分摩擦為主要參考對象。機床的穩態熱結構分析屬于熱結構耦合場分析,在Workbench軟件中采用間接耦合方式進行分析[10]。

1.2.2 外部約束載荷

為了完整正確對加工中心床身進行約束,使得能夠與實際情況盡可能相似,考慮到實際情況,采用了4個地腳螺釘直接與床身固連的約束方法。外部加載考慮床身本身的質量和加載重力加速度。

1.3 有限元模型建立

為了簡化不必要的計算,將刀庫等影響不大的環節予以忽略,由于影響熱變形主要的熱源是傳動摩擦熱,其直接影響床身以及導軌的變形,因此在劃分網格時僅考慮床身及導軌兩大部分。床身內部存在著許多小尺寸折角,特別是考慮到導軌部分為主要分析部位,并且導軌部分形狀比較規則,在具體的分析中采用的是Workbench手動、六面體支配規則的網格劃分模式。

2 加工中心床身的熱分析

2.1 導軌溫升對變形量的影響

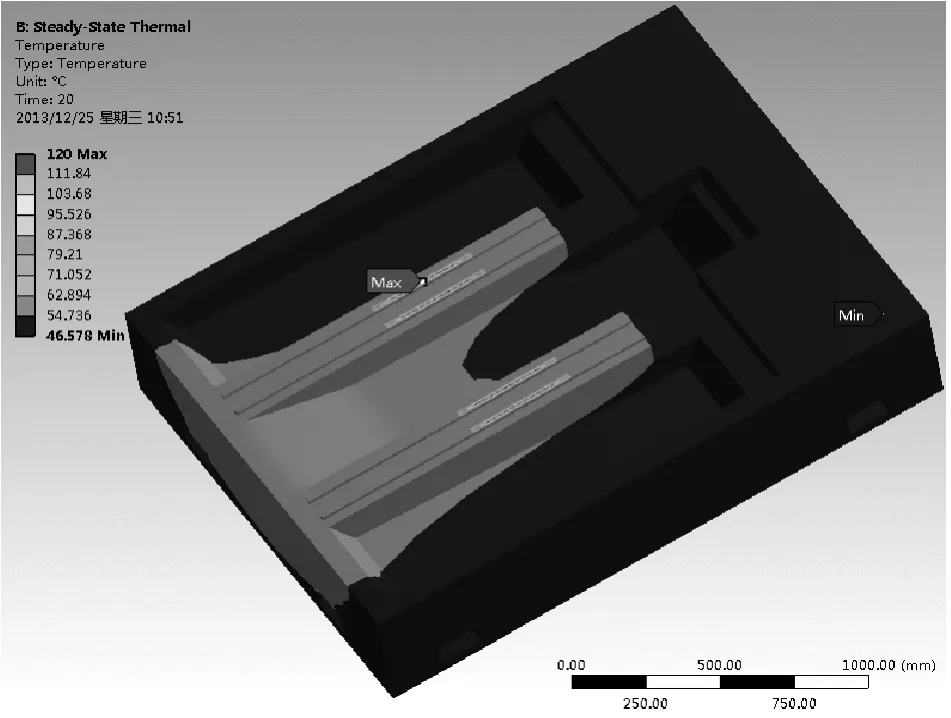

在分析中,模擬了導軌溫度由25℃上升至120℃的變化過程,導軌熱變形逐漸增大,導軌熱變形最大處在導軌與滑移臺主要摩擦的部位。導軌溫度升至120℃,經過床身內部熱傳遞之后,整體的溫度分布如圖2所示。

圖2 120℃床身溫度場分布

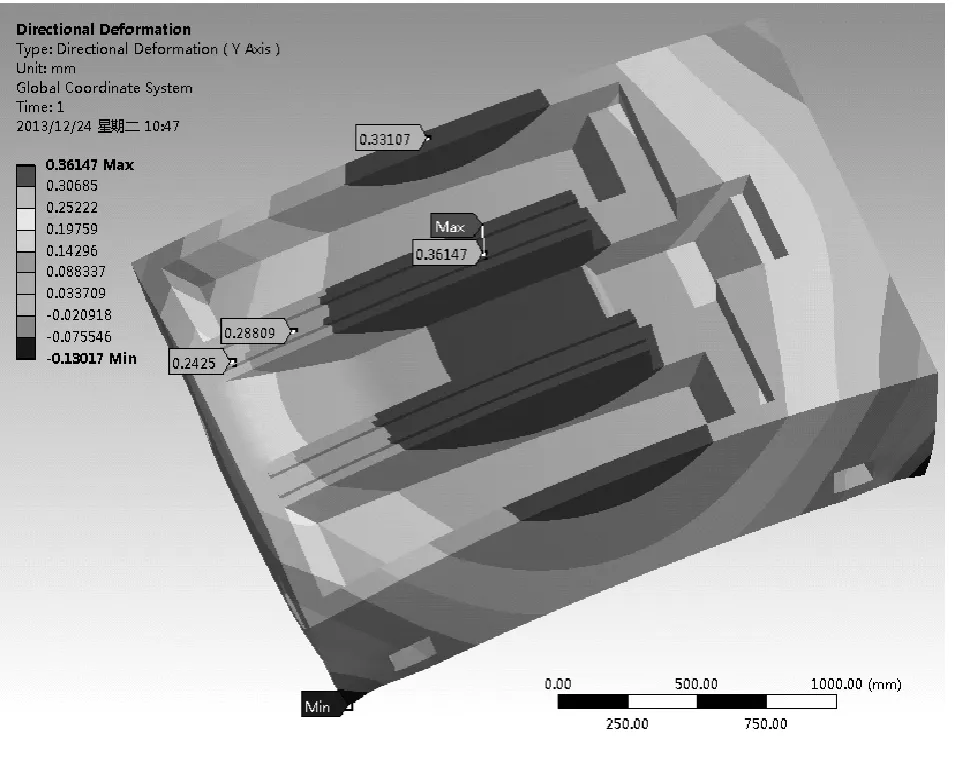

在導軌溫度由25℃上升至120℃的變化過程,由于導軌與床身之間有熱傳導,床身的溫度也有了一定程度的上升,床身溫度最低處由室溫升至46.58℃。溫度上升的過程中,必然伴隨著材料受熱膨脹變形,導軌熱變形最大處在導軌與滑移臺主要摩擦的部位。導軌溫度升至120℃,經過床身內部熱傳遞之后,y軸方向的熱變形如圖3所示,其中最大變形量為0.361 5 mm。

圖3 120℃床身熱變形(樹脂材料)

2.2 傳統鑄鐵材料變形量對比

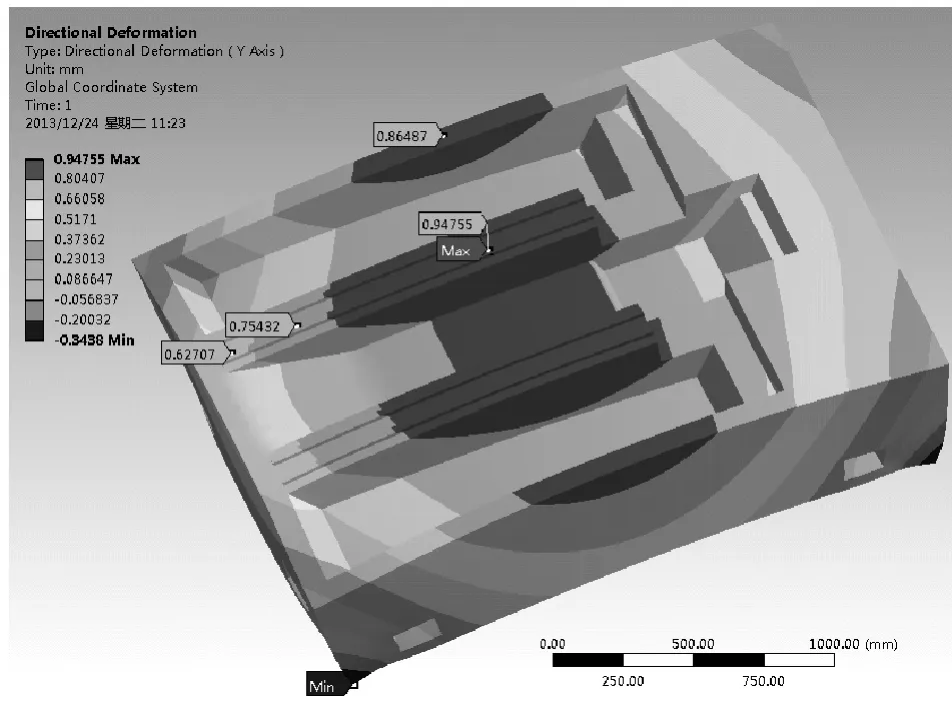

在選用傳統鑄鐵材料之后,同樣模擬了導軌溫度由25℃上升至120℃的變化過程,導軌熱變形逐漸增大,導軌熱變形最大處依然在導軌與滑移臺主要摩擦的部位。導軌溫度升至120℃,經過床身內部熱傳遞之后,y軸方向最大變形為0.947 6mm,如圖4所示。

圖4 120℃床身熱變形(鑄鐵材料)

3 結果分析與優化

3.1 結果分析

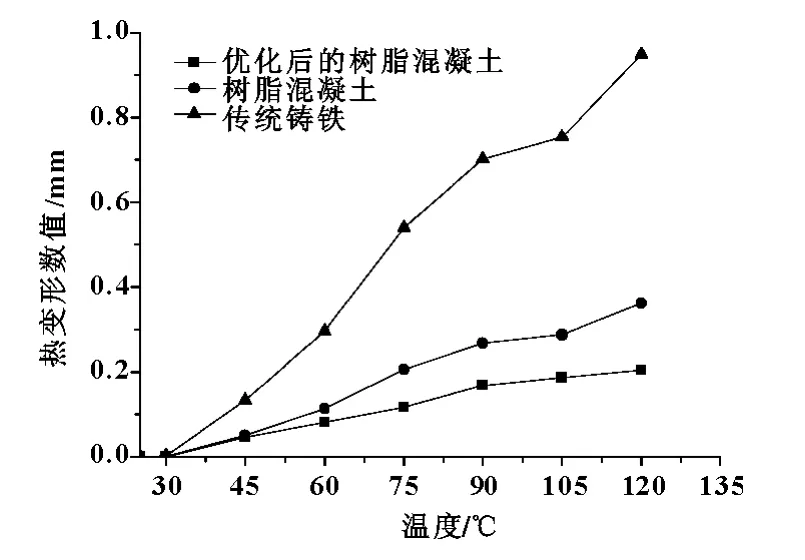

通過模擬分析計算,得到了3種材料加工中心床身在溫度升高過程中最大變形量的變化,如圖5所示。

圖5 最大變形隨溫度變化

可以知道,溫度在一定范圍內升高時,加工中心床身的變形量會隨著溫度的升高而變大。傳統鑄鐵材料床身在熱穩定性能方面明顯弱于新型樹脂基混凝土材料。

傳統鑄鐵熱膨脹系數隨溫度上升的趨勢更為明顯,這主要是因為鑄鐵材料的熱傳導率要遠遠大于樹脂混凝土材料,使得當導軌溫度升高時,鑄鐵材料床身溫度上升更為明顯,導致熱變形也更加顯著。

3.2 機床床身熱穩定性優化

3.2.1 改良床身的用材

雖然普通的樹脂混凝土在熱導率以及比熱容方面較普通鑄鐵材料有著十分大的優勢,但是普通樹脂混凝土的熱膨脹系數仍然較大和普通鋼材處于同一水平,因此選用熱膨脹系數更小的材料作為機床床身的原料會對機床整體熱穩定有較大的提升。經過仿真模擬當熱膨脹系數下降30%,值變為8.4×10-6K-1時,機床床身熱變形最大處下降至0.204 1mm,下降43.5%。

基于對文獻[5]的認識,骨料級配的優化,實際的樹脂混凝土樣件也在文中制作,如圖6所示。其28d培養完成之后測的最終的熱膨脹系數為9.87×10-6K-1,按照文中仿真計算可知床身最大變形處變形量為0.256 2 mm,較傳統鑄鐵0.947 6 mm有很大提高。

圖6 樹脂混凝土樣件

3.2.2改變床身的約束方式

由于機床床身是靠地腳螺釘來施加約束,通過改變地腳螺栓的預緊力來實現碎玉機床熱變形的控制。過適當改變地腳螺栓預緊力,使得床身最大變形量下降至0.297 3 mm,同樣達到了減小床身熱變形的目的。

4 結論

采用ANSYS Workbench的有限元分析方法,得到了加工中心在加工過程溫度變化過程中的溫度場以及熱變形的分布,并進行了分析以及優化,得到了如下結論:

(1)對機床熱特性進行了有限元分析,預測了在加工過程中由于導軌升溫導致的熱變形的狀態,為進一步提升機床熱穩定性提供了理論基礎。

(2)對加工中心在一定范圍內的熱變形規律進行了初步研究,并進行了鑄鐵材料、樹脂基混凝土材料以及改良后的樹脂混凝土材料的熱穩定性能對比,樹脂混凝土材料在熱穩定性能方面具有較大優勢。

(3)提出了兩種優化熱特性的方法,一種是選用熱膨脹系數更小的材料,另一種則是適當改變約束條件,都能減小床身整體的熱變形量,并對超精密加工中心的改進具有一定的參考意義。

[1]D I Kim,SC Jung,J E Lee.Parametric Study on Design of Composite Foam Resin Concrete Sandwich Structures for Precision Machine Tool Structures[J].Composite Structures,2006,75(3):408-414.

[2]KIM H S,PARK K Y,LEE D G.A Study on the Epoxy Resin Concrete for the Ultra-precision Machine Tool Bed[J].Journal of Materials Processing Technology,1995,48(1):649-655.

[3]閆占輝,于俊一.機床熱變形的研究現狀[J].吉林工業大學自然科學學報,2001,31(3):95-97.

[4]徐吉存,高柏宏,李焱,等.基于新材料、新技術的綠色機床設計[J].航空制造技術,2011,54(4):49-51.

[5]趙琨.基于熱穩定性的樹脂混凝土材料結構設計和性能研究[D].天津:天津大學,2012.

[6]TOOGOOD R.Pro/MECHANICA Tutorial Structure[M].Alberta:University of Alberta,2003.

[7]叢明,房波,周資亮.車-車拉數控機床拖板有限元分析及優化設計[J].中國機械工程,2008,19(2):208-213.

[8]梁允奇.機械制造中的傳熱與熱變形基礎[M].北京:機械工業出版社,1982.

[9]鄒君陽,肖民,何云.基于Ansys Workbench的機床熱結構與熱平衡分析[J].機械制造,2012,50(578):8-11.

[10]張朝暉.ANSYS 12.0熱分析工程應用實戰手冊[M].北京:中國鐵道出版社,2010.

- 機床與液壓的其它文章

- Manufacturing of self-lubricating diamond tools with Ni-Cr alloy adding with Ni/C

- Vibration response analysis of a lathe spindle by using the ANSYS finite element method

- Car following model with consideration of the vehicle’s mechanical inertia effect and its stability analysis

- Software design for spur gear tooth thickness based on MATLAB/GUI

- Dynamic study on ultrasonic horn

- Analysis and research of OPC technology in coal mine monitoring data transmission system