油溫對定量泵溢流閥系統壓力影響的試驗研究

李忠山,范久臣,馬宇姝

(北華大學機械工程學院,吉林吉林 132021)

0 前言

油溫對液壓系統和元件的各項性能有很大的影響[1]。油溫過高,液壓油的黏度降低,會出現油膜強度下降、系統泄漏增加、元件磨損加劇、縮短元件壽命等故障[2-3]。即使油液溫度在液壓油允許的范圍內變化也會對系統的壓力產生影響,在進行溢流閥啟閉特性實驗中,常常因為油液溫度升高而使系統壓力升不到原來調定的壓力。為了研究油溫變化對定量泵溢流閥系統的系統壓力的影響,對QCS003實驗臺進行改動后進行了試驗,試驗回路如圖1所示。

圖1 試驗回路

1 試驗過程[4]

實驗一:關閉節流閥4,旋松溢流閥3的調壓手柄,啟動液壓泵1,調節溢流閥3~7 MPa(壓力表2),打開換向閥5,把壓力表6的開關打開檢測溢流閥7的入口處壓力,調節溢流閥7使壓力調定在5 MPa,觀察溫度表,當油液溫度為20℃時關閉溢流閥3,把溢流閥7重新調定在5 MPa并鎖緊調壓手柄。每隔5℃記錄一組流量值、系統壓力ps(壓力表6)和背壓值p1(壓力表8),檢測溫度范圍為20℃~65℃。

實驗二:考慮到溢流閥7的出口與換向閥9和流量計10相接,會使溢流閥7的出口處產生較大的背壓,為了對比溢流閥出口有背壓和無背壓兩種情況,將溢流閥7出口與油箱直接相通,重復試驗一,測得系統壓力p2(壓力表6)。

實驗三:為分析流量變化對系統壓力的影響,實驗測試在調定壓力為5 MPa,油溫為40℃時溢流閥7的壓力流量特性曲線。

2 試驗數據整理和分析

2.1 實驗數據的整理

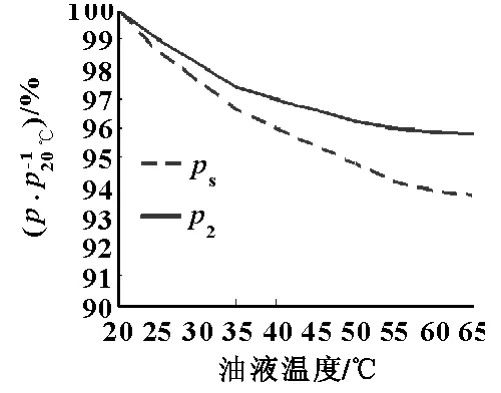

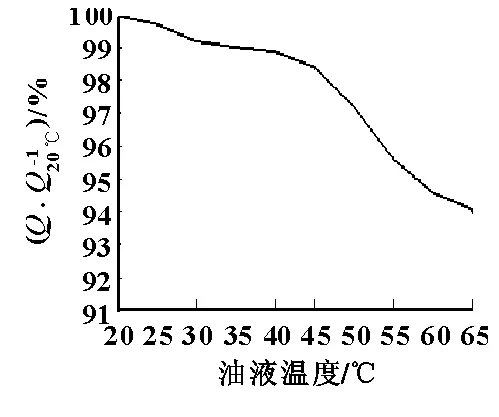

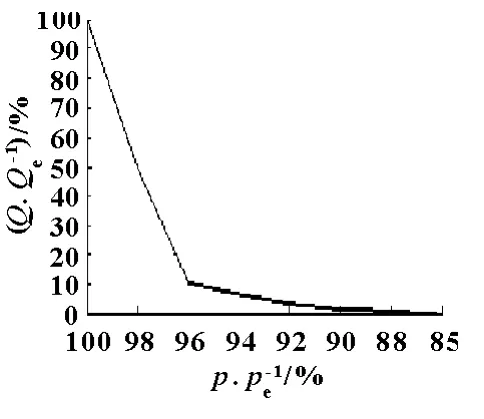

為了分析試驗數據,把試驗數據整理成以下曲線。圖2是系統壓力隨油液溫度變化的曲線,其中ps曲線是溢流閥7的出口接換向閥9和流量計10的情況下測得的,p2曲線是溢流閥7的出口直接接油箱時測得的;圖3是溢流閥出口背壓隨油液溫度變化的曲線;圖4是流過溢流閥的流量隨油液溫度變化曲線;圖5是溢流閥7在油液溫度為40℃,調定壓力為5 MPa狀態下的閉合曲線。

圖2 系統壓力隨油液溫度變化曲線

圖3 溢流閥出口背壓變化曲線

圖4 溢流閥的流量隨油液溫度變化曲線

圖5 溢流閥閉合特性曲線

2.2 實驗數據分析

根據圖2中ps的曲線可看出,隨著油液溫度的升高系統壓力會下降。到65℃時降低到20℃時調定壓力的94%左右。通過對測得的曲線分析,系統壓力降低的原因主要有3個方面:

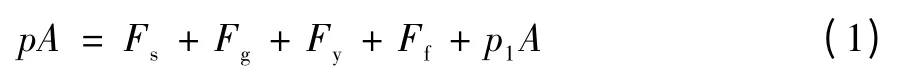

(1)溢流閥出口背壓變化的影響。通過圖2中的兩條曲線對比,可以看出,溢流閥的出口背壓會影響系統的壓力,當溢流閥出口直接接油箱(背壓接近為零)時,系統的壓力受油液溫度變化的影響變小,65℃時的系統壓力是20℃時系統壓力的96%,少變化了2%。這是因為溢流閥的出口背壓隨著油液溫度的變化而發生了改變,如圖3所示。由于溢流閥的先導閥出口接到主閥的出口,溢流閥的出口背壓作用到先導閥的閥芯上,則先導閥閥芯的受力平衡方程為:

即溢流閥的調定壓力p是由彈簧力Fs、閥芯重力Fg、穩態液動力Fy、摩擦力Ff以及出口背壓p1產生的力p1A之和決定的,隨著油液溫度升高,油液黏度減小,p1降低[5],從而使先導閥的調定壓力p降低,進而使系統壓力降低。由于背壓p1是直接作用在先導閥閥芯上,其對系統壓力的影響,在數值上就等于p1的變化量,這從圖3的曲線上可以看出,本次試驗中背壓p1減小了0.1 MPa,占系統壓力5 MPa的2%,圖2中的兩條曲線相比較也相差2%(65℃時p2比ps少變化0.1 MPa)。

(2)通過溢流閥的流量變化的影響。在忽略支路泄漏的情況下,流過溢流閥的流量就是定量泵的輸出流量。在一定工作壓力、一定工作轉速下,泵的容積效率隨工作油溫的升高而降低[6],從圖4來看,定量泵的輸出流量隨著油液溫度的升高而減少,65℃時減少到20℃時的94%左右。根據圖5可知,通過溢流閥流量減小會使溢流閥的系統壓力降低。圖4顯示出油液溫度從20℃升到65℃,使泵的流量減少了6%,結合圖5看,這部分流量變化引起系統壓力變化的量很小,約為系統壓力的0.5%以下。

(3)溢流閥主閥閥口壓降變化的影響。根據溢流閥的結構,主閥芯上的阻尼孔和先導閥組成的油路與主閥閥口屬于并聯關系[7],所以主閥閥口的壓降Δp和先導閥支路壓降相等,系統的壓力等于主閥閥口壓降Δp和溢流閥出口背壓p1之和。

由通過主閥閥口的流量公式[7]

式中:Cd為流量系數;

A0為閥口通流面積;

Δp為閥口壓降。

由式(3)可知,閥口的壓降Δp隨著流量系數Cd的增大而減小。而閥口的流量系數Cd和閥口流動的雷諾數Re有關,

式中:v為閥口平均流速;

ν為液體的運動黏度;

Dh為閥口的水力直徑。

由于油液溫度的升高,油液的運動黏度ν減小,使閥口油液流動的雷諾數增大。而閥口的流量系數Cd是隨著雷諾數Re的增大而增大[8],進而使主閥閥口的壓降Δp減小。由于錐閥閥口流量系數Cd隨著雷諾數Re變化的變化規律是[7]:隨著雷諾數Re的增大,流量系數Cd增大的速度逐漸變得緩慢。也就是隨著油液溫度的升高,壓降Δp的變化幅度變小。p2曲線顯示出隨油液溫度升高,系統壓力的變化逐漸變緩。

同一個系統在不同的調定壓力下,由于閥口通流面積A0的不同,Δp變化的數值會不同,通過測試也符合圖2中p2曲線的變化規律(經過測試,溢流閥出口直接接油箱時,系統壓力在20℃時調定4 MPa,到50℃時,系統壓力降低了0.15 MPa,降低了調定壓力的3.75%)。

3 結論

試驗結果表明,定量泵溢流閥系統的系統壓力隨著油液溫度的升高而降低,主要是由于隨著油液溫度的升高油液的黏度減小。油液的黏度減小,一方面使溢流閥回油管路的沿程損失和局部損失降低,這部分變化作用在溢流閥的先導閥閥芯上,相當于旋松了溢流閥的調壓手柄,其對系統壓力的影響,在數值上就等于溢流閥出口背壓的變化量。如果重視不夠,對系統的定壓精度會有很大的影響;另一方面,使定量泵的容積效率下降,使通過溢流閥的流量減少,引起系統壓力降低。這是由定量泵和溢流閥的性能決定的,正常情況下對系統壓力影響較小;第三方面,使溢流閥閥口的流量系數增大,閥口流過相同流量的油液所產生的壓降減小。減小油液溫度變化對系統壓力影響的辦法主要是控制油液溫度的變化范圍并使系統油溫在50℃以上工作、減小溢流閥出口背壓、使用黏溫特性好的油液。

[1]李宏偉.影響40T支架搬運車液壓系統油溫的因素[J].煤礦機械,2011(4):101-103.

[2]劉文平,王林濤,姜兆亮.閉式液壓系統油溫分析及補油量確定[J].中南大學學報:自然科學版,2013(9):3658-3664.

[3]王榮林,殷勁松.基于液壓油油溫對液壓系統性能影響的研究[J].中國科技信息,2008(24):104.

[4]蘇杭,劉延俊.液壓與氣壓傳動學習及實驗指導[M].北京:機械工業出版社,2006.

[5]王劍華.減少液壓系統壓力損失的方法[J].機械制造與自動化,2003(5):28-29+31.

[6]路華鵬,馬彪,孫憲林,等.靜液傳動系統容積效率試驗研究[J].機床與液壓,2007(3):71-73.

[7]林建亞,何存興.液壓元件[M].北京:機械工業出版社,1988.

[8]姜福祥,郁凱元.變流量系數模型對先導式溢流閥靜態仿真結果影響的研究[J].機床與液壓,2003(2):174-176.

- 機床與液壓的其它文章

- Manufacturing of self-lubricating diamond tools with Ni-Cr alloy adding with Ni/C

- Vibration response analysis of a lathe spindle by using the ANSYS finite element method

- Car following model with consideration of the vehicle’s mechanical inertia effect and its stability analysis

- Software design for spur gear tooth thickness based on MATLAB/GUI

- Dynamic study on ultrasonic horn

- Analysis and research of OPC technology in coal mine monitoring data transmission system