基于機電液一體化技術的綠色夾緊裝置

吳冬敏,沈銘,鐘康民

(蘇州大學,江蘇蘇州 215021)

工業生產中使用的夾緊裝置一般都采用液壓傳動或氣動傳動。采用液壓傳動方式需要液壓泵提供有壓強的液壓油,采用氣動傳動方式需要氣泵提供壓縮空氣。然而,用泵進行能量轉換時會存在能量損耗大、噪聲大、制造和使用成本高、使用場合受泵站位置的影響等不足之處。

另外,采用液壓傳動會不可避免地產生油液的泄漏和揮發,對環境造成很大的污染;油液的泄漏和液體的可壓縮性會影響執行元件運動的準確性;液壓傳動中產生較大的能量損失(如泄漏損失、摩擦損失等),會導致傳動效率較低[1];沒有蓄能器保壓的液壓傳動系統,在夾緊后的切削加工過程中,液壓泵仍需要運轉,以保持對被夾緊工件的夾緊力,這使能量損耗高[2]。氣壓傳動也有一個較為致命的缺點,即壓縮氣體極容易泄漏,從而導致其工作壓力較低(一般為0.4~0.7 MPa)。在要求夾緊力較大的場合,往往會造成夾具的體積過于龐大,以至于工程結構無法承受[3]。

由以上分析可見,傳統的液壓傳動或氣壓傳動與當前所倡導的綠色設計和綠色制造的理念不相符合。因此,文中創新地提出一種由滑動絲桿、機械鉸桿增力機構、伺服電機和液壓缸組成的機電液一體化夾緊裝置。即以伺服電機作為驅動機構,與控制系統相配合,利用機械鉸桿增力機構的力放大作用[4]和滑動絲桿的自鎖作用,使得封閉液壓腔內的液壓油產生壓力推動活塞桿進行夾緊動作。實踐證明:該夾緊裝置結構簡單緊湊、使用方便、運動精確、能量消耗低、夾緊效果好且節能環保。

1 工作原理

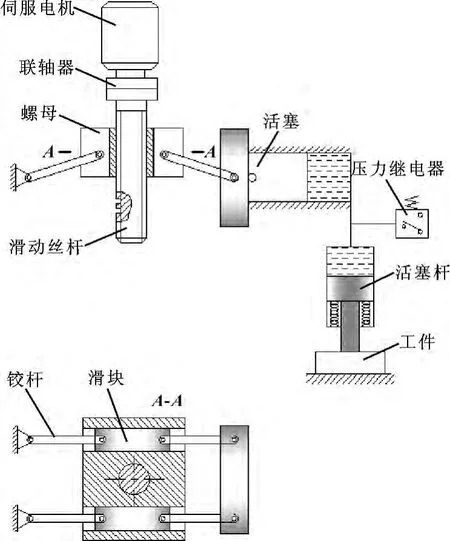

文中設計的機電液一體化綠色夾緊裝置包括伺服電機、滑動絲桿、機械鉸桿增力機構、控制系統、輸入液壓缸和輸出液壓缸。其中,伺服電機的信號輸入端與控制系統中心相連接,壓力繼電器與輸出液壓腔相連接,壓力繼電器的信號輸出端與控制系統中心相連接,輸入液壓缸和輸出液壓缸之間為一個封閉的液壓腔。

圖1為該夾緊裝置的工作原理圖:伺服電機轉動后,經聯軸器帶動滑動絲桿轉動,經滑動絲桿將旋轉運動轉換成螺母的直線上下運動。在螺母兩側加工兩個對稱的槽,滑塊以適當的間隙配合置于這兩個槽中,滑塊的兩端分別對稱鉸接一根鉸桿。當螺母向下運動,滑塊在孔內滑動,由于左鉸桿的另一端是與固定鉸支座連接,從而推動滑塊在孔內向右滑動。兩根右鉸桿的另一端和輸入液壓缸中的活塞鉸接在一起,從而推動活塞在輸入液壓缸中向右運動,進而使得封閉液壓腔內的液壓油產生壓力推動輸出液壓缸中的活塞桿向下運動,從而夾緊工件。

圖1 工作原理圖

由于滑動絲桿本身具有自鎖作用,在實施夾緊的過程中,伺服電機不需要一直工作,只有當壓力繼電器監測到輸出液壓腔中的壓力不夠時,壓力繼電器會給連接伺服電機的控制系統中心一個反饋信號,使得伺服電機繼續工作,直至輸出液壓腔中的壓力達到所需要的壓力值,伺服電機又停止轉動。

當工件加工完畢后,伺服電機反轉,在復位彈簧的作用下,輸出液壓腔中的活塞桿向上運動復位,液壓油回流到輸入液壓缸中,輸入液壓缸中的活塞復位,經鉸桿驅動滑塊后螺母向上直線運動復位完成對一個工件的裝夾。該夾緊裝置可以同時夾緊一個工件或多個工件。

2 力學計算

對圖1所示夾緊裝置建立力學模型,其實際輸出力Fop的計算公式為:

式中:α為鉸桿的理論壓力角;

φ1為鉸桿副的當量摩擦角,即r為鉸鏈軸半徑,l為鉸桿上兩鉸鏈孔的中心距,f為鉸鏈副的摩擦因數[5]。

M為伺服電機的輸出扭矩,,P為功率,n為額定轉速;

d2為滑動絲桿的中徑;

λ為滑動絲桿的升角;φ0為滑動絲桿的當量摩擦角;D1為輸入液壓缸活塞直徑;D2為輸出液壓缸活塞直徑。

3 應用舉例

選擇伺服電機的功率P=5 kW,n=3 000 r/min,則伺服電機的輸出扭矩為M=15.92 N·m。理論上講鉸桿機構的理論壓力角α越小越好,在工程實際中,一般取αmin=3°~5°[6]。取α=5°,r=5 mm,l=100 mm,f=0.1,則φ1=0.57°。滑動絲桿自鎖的條件為滑動絲桿的升角λ小于滑動絲桿的當量摩擦角φ0,取d2=40 mm,λ=2°,φ0=3°。輸入和輸出液壓缸活塞直徑分別為D1=100 mm,D2=80 mm。將上述數據代入公式(1),得到圖1所示夾緊裝置的實際輸出力約為Fop=80 kN。

根據該計算結果進行反求,假設在輸出液壓缸直徑D2=80 mm不變的條件下,要獲得等同于圖1所示夾緊裝置實際輸出力Fop=80 kN,經計算所需液壓系統壓力必須高達p=16 MPa。假設在液壓系統工作壓力為p=2.5 MPa不變的條件下,要獲得等同于圖1所示夾緊裝置實際輸出力Fop=80 kN,如采用傳統的液壓缸活塞直接進行力的輸出方式,經計算所需液壓缸直徑必須為D=202 mm。

由以上計算結果可知,由滑動絲桿、機械鉸桿增力機構、伺服電機和液壓缸組成的機電液一體化夾緊裝置的力增大效果非常顯著,在輸出力及液壓缸直徑一定的條件下,能顯著降低系統壓力;在輸出力及系統壓力一定的條件下,則能顯著減小液壓缸的直徑。

4 結論

文中創新設計的機電液一體化綠色夾緊裝置具有如下顯著的優點,且綠色化特征明顯:

(1)通過伺服電機提供動力,精度高、剛性好、效率高、噪聲低、結構緊湊、安裝方便以及無污染。

(2)輸入液壓缸和輸出液壓缸之間采用封閉靜壓傳遞,不存在液壓泵和開放式油箱,沒有油液的揮發和泄漏,不會對周圍環境造成污染。

(3)滑動絲桿本身具有自鎖作用,當夾緊裝置在實施夾緊的過程中,伺服電機不需要一直工作,能量消耗低,具有良好的節能效果。

(4)機械鉸桿增力機構具有力放大效果明顯的優點,實驗證明文中設計的夾緊裝置所產生的力學性能明顯要高于傳統的液壓傳動和氣壓傳動技術。該夾緊裝置既適用于壓力機、油壓機、液壓機及大型機床的夾具中,也適用于所需輸出力較大且結構尺寸受限制的場合。

(5)將夾緊裝置與控制系統相配合,輸出力容易檢測,反饋及時,可使活塞桿在運行的過程中能隨時加速、減速或停止,動作靈活自由,下死點重復定位精度高,壓力機的柔性和適應性更好[7]。

[1]袁廣,張勤.液壓與氣壓傳動技術[M].北京:北京大學出版社,2008:3-6.

[2]高新新,郭旭紅,黃星.一種綠色化的氣動-液壓-機械復合傳動夾具[J].機床與液壓,2013,41(2):110-111.

[3]吳凡,鐘康民.基于三次正交鉸桿增力機構的綠色氣動夾具設計[J].機床與液壓,2011,39(7):46-47.

[4]司廣琚,王明娣,鐘康民.基于氣動肌腱與二次正交鉸桿增力機構的夾具系統[J].機械制造,2008(4):68-70.

[5]林文煥,陳本通.機床夾具設計[M].北京:國防工業出版社,1987.

[6]盛小明,鐘康民.基于無桿活塞缸與機械增力機構的氣動夾具[J].蘇州大學學報:工科版,2006(6):54-57.

[7]樊紅梅,孫宇,李林.伺服電機直接驅動的壓力機控制系統研究[J].鍛壓技術,2007(8):113-116.