星形套滾道加工數控磨床改造

龔仲華

(常州機電職業技術學院,江蘇常州 213164)

等角速萬向節(俗稱球籠)是汽車較易損壞的部件之一,隨著汽車工業的快速發展,其市場需求量日趨上升。萬向節組成部件的形狀均較復雜,加工精度較高,并需要大批量生產,因此,它對機床的效率、精度要求較高。汽車生產廠家一般需要利用進口數控專機進行加工,設備價格高,維修服務也存在一定問題。為此,作者受企業委托,通過對M7120平面磨床進行數控化改造,較好地解決了萬向節星形套直滾道的加工問題。文中將對此進行介紹。

1 加工要求

等速萬向節的星形套形狀各異,其中直滾道星形套的加工要求如圖1所示,它需要在局部球體上加工6個對稱、非圓弧截面滾道,故無法通過常規的數控磨床進行加工。

圖1 星形套滾道加工要求

星形套滾道加工的主要技術難點如下:

(1)精度。星形套對6個滾道的底徑、分度角的精度要求較高。技術協議規定:底徑深度誤差不能超過0.015 mm,分度允差小于30″。為保證底徑深度的精度,加工時需要利用內齒輪的齒面進行定心;分度需要采用數控分度臺。

(2)效率。磨削加工前,滾道已進行粗加工,滾道磨削余量在0.5 mm左右。技術協議要求單件加工時間小于30 s,它需要通過多工件同時加工的方式保證效率。

(3)通用性。技術協議要求機床能用于外徑φ40~60 mm、長度20~30 mm的同類星形套直滾道加工,并以簡單的方式實現工件變換的要求。

(4)砂輪自動修整與自動補償。由于滾道為非圓弧截面,因此,需安裝砂輪成型修整器(金剛滾輪),砂輪磨損后的修整和修整量的自動補償,需要通過加工程序自動實現。

2 總體方案

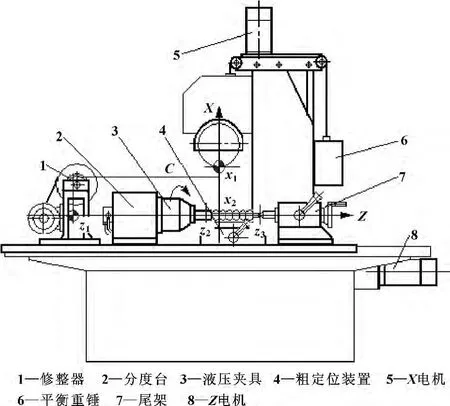

由于星形套的滾道加工工藝要求類似于平面磨床的成型磨削,因此,設備改造時選擇M7120平面磨床作為改造對象,其數控化改造方案如圖2所示。

圖2 M7120改造方案

改造的主要內容如下:

(1)為了能夠調整徑向、軸向加工位置和進給速度,原機床的磨頭上下、工作臺左右運動需要以伺服進給代替液壓和手動進給;并增加數控分度臺,實現6滾道分度。

(2)需要為機床設計專門的多工件裝夾夾具,并保證夾具具備適應產品規格變化的通用性。

(3)機床對磨頭的要求和平面磨床基本一致,可直接使用原機床的主軸部件;磨頭電機利用變頻調速,保證切削速度的一致。

3 加工動作

在圖2所示的方案中,工作臺上安裝的頂尖、拉桿、分度臺、金剛滾輪滾道的軸線需調整成同軸。機床在完成工件安裝,X、Z、C軸回參考點后,可通過滾道的自動磨削加工程序完成加工。自動加工程序的基本動作如下:

(1)啟動砂輪、修整器,X軸快速運動至砂輪修整位置x1;然后,Z軸進給至點z1,使砂輪修整成型。

(2)Z軸快進至加工位置z2,X軸快速下降至粗磨位置(留0.1 mm左右加工余量)。

(3)Z軸進給至點z3,完成第1滾道的粗磨;隨后,C軸分度60°,Z軸再以進給速度返回至點z2,完成第2滾道的粗磨;接著,C軸再分度60°,Z軸進給至點z3,完成第3滾道的粗磨。如此循環,完成6個滾道的粗磨加工。

(4)X軸、Z軸依次快速回到零點后,X下降到x1-Δx位置(Δx為砂輪修整量);然后,Z軸進給至點z1,再次修整砂輪。

(5)Z軸快進至加工開始位置z2,X軸快速下降至尺寸;重復動作(3),將6滾道加工至要求的尺寸。

(6)重復動作(4)、(5),在再次修整砂輪后,完成6滾道的精磨加工。

以上加工程序利用宏程序進行編制,X、Z軸的各定位點、砂輪修整量Δx均可根據實際情況,通過修改宏程序變量予以調整。當工件加工余量較大或對光潔度要求加高時,可增加砂輪的修整和磨削加工進給次數,來保證加工精度。

4 夾具設計

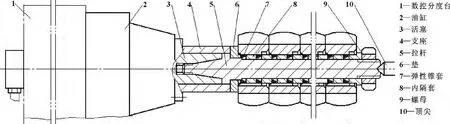

夾具設計是該機床數控化改造的重點,它需要滿足內徑定心、多工件裝夾、工件快速變換等要求。設計的夾具結構如圖3所示。

圖3 夾具結構

內徑定心通過彈性錐套7的脹緊實現,其原理和彈性聯軸器的軸連接類似,它可通過內錐環的軸向移動,使外錐環脹開后夾緊工件。為了保證定心良好,每一工件需安裝兩對錐環,工件夾緊部位可通過隔套8調整;此外,所有外錐環需要開口,以保證可靠松、夾。

工件松夾的液壓油缸直接安裝在數控分度臺的臺面上,可隨同分度臺回轉。油缸的活塞前端安裝有拉桿5;彈性錐套7、隔套8安裝在拉桿上;工件夾緊時活塞將帶動拉桿向左移動,由于外錐環和工件的軸向移動被支座4、墊6擋住,因此,外錐環將張開夾緊工件。為了增加夾具剛性、保證同軸精度,拉桿尾部需安裝頂尖作為輔助支承。

當工件規格變化時,可更換拉桿5、錐環7及隔套8。為保證拉桿安裝的精度,油缸活塞和拉桿間采用內錐孔連接。

5 其他改造

(1)主軸。機床的主軸(砂輪旋轉軸)可直接使用原機床的結構與部件,為了保證切削速度恒定,主電機增加了變頻器進行調速。

(2)進給。機床的磨頭上下運動軸X、工作臺的左右運動軸Z,需要以伺服電機驅動滾珠絲杠的進給傳動代替原機床的手動和液壓進給。進給系統采用的是數控機床的典型結構,由于磨頭的質量較大,改造時需要增加重力平衡裝置。

(3)其他。機床采用的是成型磨削工藝,滾道的形狀需要砂輪修整保證,因此,需要安裝砂輪成型及修整用的金剛滾輪修整器。此外,為了保證滾道加工分度位置的正確,工件安裝時需要通過手動粗定位裝置進行定位。

6 結束語

實踐證明:按以上方案改造的機床,可適應技術協議要求的多種星形套直滾道加工要求。機床在工件加工余量為0.5 mm左右、滾道表面粗糙度達到Ra0.4μm時,如采用6件同時加工,其實際加工時間可保證在3 min以內;實測的工件底徑誤差在0.007μm左右,分度誤差在15″左右,故可較好地滿足工件的加工要求。