基于WINCC的機車轉向架軸距自動測量系統研究

盧寧,王筱琲,任麗娜

(1.北京建筑大學機電與車輛工程學院,北京 100044;2.中鐵工程設計院有限公司,北京 100038)

轉向架裝配過程中的軸距差是影響轉向架運動學性能的重要因素,是關系到列車能否安全運行的關鍵指標之一。

過大的左右軸距差會致使列車在轉向時候受力不均,輪緣交替沖擊鐵軌,極大地磨損車輪以及鐵軌,給列車的正常運行以及鐵軌的工作狀態埋下隱患。同時,在列車轉向時,轉向架的軸距差過大也會導致轉向失準,給鐵軌施加過大的力,導致列車出軌,造成極為重大的人身以及國家財產損失。經分析:2 400 mm軸距的轉向架軸距差如達到1 mm,便將嚴重影響車輛行駛的平穩性。

近年來,中國的機車經歷了6次大提速。機車速度提高的同時成倍放大了轉向架軸距差過大的不安全隱患,因此對機車轉向架軸距測量設備提出了更為嚴格的要求。

1 轉向架軸距測量原理

目前在鐵路車場、機務段使用的轉向架軸距測量方式均為使用測量尺的人工輔助測量方式,具有以下幾個缺點:(1)測量過程費時、費力;(2)由于人工測量的隨機性很強,不同人員甚至同一人員使用相同的測量工具對同一軸距的測量結果都會有較大的隨機誤差,因此不易保證測量精度;(3)測量尺的智能性較低,測量數據無法實現信息系統共享,不適應管理系統信息化的發展方向;(4)轉向架做靜載試驗的過程中,人工測量軸距的方法實現起來有很大的困難,甚至無法實現。因此根據實際需求設計一種高精度的自動軸距測量系統。

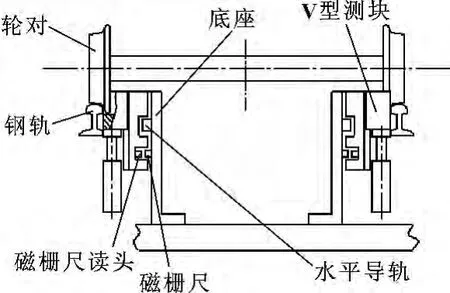

基于WINCC的機車轉向架軸距的自動測量系統由底座、橫移溜板、V型測塊、水平導軌、豎直導軌、相對式磁柵尺、升降油缸、PLC及上位機WINCC等組成。具體結構形式如圖1所示。

圖1 軸距測量系統結構

在左、右兩條軌道內側地坑中對稱安裝軸距自動測量裝置,分別測量轉向架左、右側的軸距及軸距差。

工作原理:利用V型測塊對轉向架輪對進行定位,使V型測塊中心線與輪對中心線重合。通過磁柵尺檢測V型測塊位移,并將檢測數據傳送至PLC,由PLC及WINCC對數據進行處理,計算轉向架軸距以及軸距差。對于裝配失誤造成軸距差超差的轉向架,WINCC給出報警信號并進行記錄。

2 轉向架車軸中心的定位

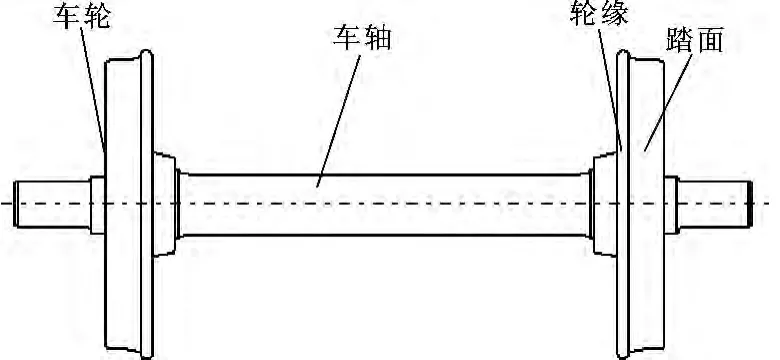

轉向架軸距測量的重點是找準輪對車軸的中心位置。轉向架輪對結構形式如圖2所示。

圖2 轉向架輪對結構簡圖

在機車入場檢修過程中,會將轉向架進行拆解,通過車床或不落輪鏇對車輪的輪緣和踏面進行修正,工藝上視修正后的輪緣、踏面為絕對圓。因此,輪緣、踏面的對稱中心線即為車軸的中心線。

該軸距測量系統采用V型測塊機構對車軸中心進行找正,V型測塊移動的機械設計采用連桿完成。V型測塊結構如圖3所示。

圖3 V型測塊機械結構圖

V型測塊在豎直方向可以由液壓油缸頂起,沿橫移溜板上的豎直導軌運動;與此同時,在水平方向隨橫移溜板沿水平導軌移動,移動過程中兩根桿自動調節位置,可保持豎直方向與水平方向互不影響。此裝置為二自由度系統,測量時4個V型測塊升起,其斜面碰觸車輪,在其反作用力作用下,4個V型測塊和橫移溜板將左右微動,直至4個V型測塊中心線與4個車輪中心線重合為止,以便測量軸距及軸距差。

3 軸距的測量與計算

轉向架軸距測量系統采用相對式磁柵尺作為測量元件。相對式磁柵尺由磁柵尺及磁柵尺讀頭組成。磁柵尺固定于測量系統底座側方。磁柵尺讀頭與橫移溜板固定,讀頭中心線與橫移溜板及V型測塊中心線重合。磁柵尺安裝位置圖4所示。

圖4 磁柵尺安裝位置圖

在軸距測量系統實際工作過程,V型測塊升起找正車輪中心過程中,磁柵尺讀頭從初始標定位置開始隨V型測塊及橫移溜板左右移動,讀頭在磁柵尺上每移動0.05 mm,讀頭將一個脈沖信號發送至PLC的高速計數器。高速計數器對磁柵尺傳送的正脈沖及負脈沖進行計數,脈沖數與單個脈沖移動距離的乘積即為此V型測塊與標定位置的相對距離。磁柵尺讀頭標定位置與相對距離之和即為轉向架軸距。

4 使用結果與分析

機車轉向架軸距自動測量系統可以進行轉向架空載和任意載荷作用下的軸距測量工作。測量系統設計之初將以目前國內使用的最大軸距轉向架為基礎,量程涵蓋不同軸距轉向架;測量過程中,只要在WINCC系統軟件設定需要測量的轉向架的理論軸距,就能夠保證位移測量元件的測量精度與測量量程無關,從而保證對不同型號轉向架軸距的準確測量。

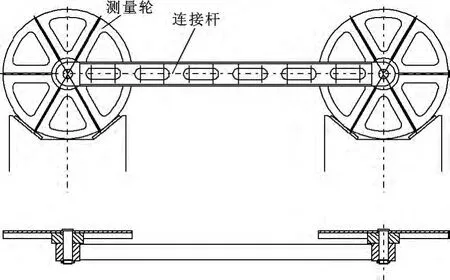

該設備使用專門定制的精加工測量輪(經計量部門計量)作為轉向架軸距測量裝置的標定設備。參數:軸間距2 000 mm。測量輪結構如圖5所示。

圖5 測量輪結構圖

該機車轉向架軸距自動測量系統現已廣泛應用鐵路車場、機務段實際生產過程中。鐵路車輛規范要求:機車轉向架軸距差為1~3 mm,不同型號轉向架軸距差要求略有不同。經上海地鐵2號線北翟路基地、北京地鐵太平莊、太平湖車輛段使用測試,軸距測量系統測量精度±0.1 mm,重復精度0.01,完全滿足轉向架裝配過程中鐵路車輛規范對軸距測量的精度要求。

機車轉向架軸距自動測量系統的成功開發,使動車、客車轉向架軸距測量更為簡單,擺脫了過去需人工輔助測量、測量精確度差的難題,大大提高了生產效率,節約了生產工時,完全滿足生產和安全需要。

軸距自動測量系統具有以下優點:

(1)最大測量誤差0.1 mm,系統精度高。

(2)軸距測量設備采用自動測量方式,使用方便、效率高。

(3)對設備的剛度要求低,設備底座、V型測塊及橫移溜板不易變形。

(4)軸距測量結果顯示在WINCC系統控制臺上,并在軸距差不符合要求時報警,結果顯示明了,報警信號清晰。

[1]張國強.移動式汽車軸距差檢測儀的設計研究[D].沈陽:東北大學,2006:1-20.

[2]宋章軍.智能化汽車軸距差測量儀的研制[D].沈陽:東北大學,2002:5-18.

[3]李艷,張衛華,康椿龍.轉向架稱重調簧試驗臺設計及調簧計算[J].中國科技論文在線,2006(5):373-378.

[4]王興宇,蘇建,張立斌,等.新型轉向架剛度試驗臺液壓伺服系統設計與分析[J].機床與液壓,2009,37(9):86-89.

[5]藍志坤,蘇建,張棟林,等.軌道車輛轉向架綜合參數檢測臺電液伺服系統動態仿真[J].機床與液壓,2011,39(17):98-100.

[6]吳克.上海地鐵客車運用故障綜述[J].鐵道車輛,1998,36(7):42-43.

[7]王衛東,李金森.轉向架軸距誤差對車輛直線動力學性能影響的分析[J].中國鐵道科學,1995(4):103-110.

[8]郭榮生.對客車轉向架設計制造中一些技術要求的討論[J].鐵道車輛,1982(1):12-21.

[9]騰茂根.地鐵車輛國產化工作研究[J].城市軌道交通研究,1998(1):53-56.